Bir Makine Görsel Kamera Sistemi Seçerken Öncelikli Dikkat Edilmesi Gereken Noktalar

Makine Görsel Sistemleri İçin Uygulama Gereksinimlerini Anlama

Endüstriyel Otomasyon ve Robot Rehberliği İhtiyaçları

Sanayi otomasyonu ve robot rehberlik sistemlerinde, farklı uygulama gereksinimlerini anlamak kritik importance taşır. Bu sistemler farklı hedeflerle tasarlanmıştır; sanayi otomasyonu üretim süreçlerini optimize etmeye odaklanırken, robot rehberliği dinamik ortamlarda robotları hassasiyetle yönlendirmeyi amaçlar. İki uygulama da görüntü netliği, işleme hızı ve entegrasyon yetenekleri açısından belirli özelliklere ihtiyaç duyar. Örneğin, sanayi otomasyonu yüksek hızlı işleme ve mevcut sistemlerle güçlü entegrasyonu önceliklendirebilir, bu da bir oto montaj hatları durum çalışmasında gösterildiği gibi makine görseli entegrasyonun verimliliğe katkıda bulunması için önemlidir (kaynak: Sanayi Otomasyonu Dergisi). Bunun yanı sıra, robot rehberliği değişken ışık koşullarında hassasiyet ve uyumluluk gerektirir. İşletim ortamını tanımak vitaldir; uygun makine görsel teknolojisini seçmek genellikle ışık koşulları, uzaysal kısıtlamalar ve mevcut sistemlerin entegrasyon karmaşıklığı gibi faktörlerden bağımlıdır.

Hızlı Çekim Kamera 1000 fps Hızlı Denetim İçin

Hızlı çekim kameralar, özellikle 1000 fps yeteneğine sahip olanları, otomotiv ve elektronik endüstrisi gibi hızlı denetim gerektiren uygulamalarda öncü bir rol oynar. Bu kameralar, hızlı hareket eden nesnelerin hızlı analizini ve değerlendirmesini mümkün kılaraak verimliliği önemli ölçüde artırır. Performanslarına kritik olan teknik özellikler, yüksek çözünürlük, istisnaî kare hızı ve üstün ışık duyarlılığıdır ki, bunlar değişken aydınlatma koşulları olan ortamlarda veya hızlı hareketleri kesinlikle yakalamak için gerekli olanlardır. Pratik uygulamalarda, gelişmiş bu kameraların kullanıldığı bir elektronik sektöründeki durum çalışmasında, denetimler arasındaki geçiş süresinin %40 oranında azaltıldığı belgelenmiştir (kaynak: Elektronik Sektörü İncelemesi). Bu da, hızlı ve doğru analizin yüksek üretim standartlarını korumak için ne kadar önemli olduğunu vurgular.

Sert Üretim Ortamlarında Çevresel Faktörler

Üretim ortamları, genellikle makine görsel sistemlerini engelleyebilecek çevresel zorluklar sunar. Sık karşılaşılan sorunlar arasında toz, titreşim ve aşırı sıcaklıklar bulunur, tüm bunlar sert koşullarda dayanıklı teknoloji gerekliliğini gerektirir. Donanım bozulmalarını önlemek için dayanıklı ekipmanların kullanılması, özellikle bir üretim tesislerinde donanım ömürleri üzerine yapılan bir çalışmadaki gibi, düşmanca ortamlarda gerekli hale gelir (kaynak: Üretim Teknolojisi Dergisi). Makine görsel sistemlerinin performansı, çevresel koşullara bağlı olarak önemli ölçüde değişebilir, bu nedenle donanım seçimi sırasında koruyucu önlemler ve dayanıklı tasarımlar dahil edilmesi kritik importance. Bu koşulların etkisini anlamak, hem dayanıklı hem de zor ortamlarda doğruluğu koruyabilecek makine görsel kameralarının seçilmesini sağlar ve böylece endüstriyel uygulamaların uzun vadedeki etkinliğinin korunmasını sağlar.

Optimal Performans için Görüntü Sensörleri Seçimi

CCD vs CMOS: Maliyet ve Duyarlılık Arasında Dengelenme

CCD (Mükemmel Elektron Taşıyıcı Cihaz) ve CMOS (Yamuk Metal-Oksit-Yarıiletken) sensörleri arasında seçim, maliyet-etkinliğini, görüntü kalitesini ve duyarlılığı değerlendirerek yapılır. CCD sensörleri, geleneksel olarak daha yüksek görüntü kalitesi ve daha iyi ışık duyarlılığı ile bilinir ancak CMOS sensörlerine göre daha pahalı olabilir. Ancak, CMOS teknolojisi:'.$deki ilerlemeler bu farkı kapatmış ve onları maliyet açısından uygun ve daha hızlı işleyiş hızı nedeniyle popüler hale getirmiştir. Çalışmalar, CMOS sensörlerinin piyasada önemli bir paya sahip olduğunu ve maliyet-etkin ve verimli çözümlere yönelik bir eğilim gösterdiğini belirtmektedir.

Sensör seçimi, makine görsel sistemi performansını önemli ölçüde etkiler. CCD sensörleri, tıbbi görüntüleme gibi yüksek hassasiyet gerektiren uygulamalar için ideal olan üstün görüntü netliği sunar. Karşılaştırmalı olarak, daha düşük güç tüketimi ve daha hızlı işlem sayesinde CMOS, tüketici elektronikleri ve gerçek zamanlı işleme gereksinimleri için uygun görülmektedir. Kullanıcı tercihleri araştırmaları, hızlı denetim gerektiren ve büyük ölçekli dağıtım yapan endüstrilerin, maliyet, hız ve kabul edilebilir görüntü kalitesi açısından dengeli olan CMOS sensörlerine yöneldiğini göstermektedir.

SWIR Kamera Teknolojisi Infrarak Uygulamaları İçin

SWIR (Kısa Dalga Infr Kırmızı) kameralar, standart dalga boylarında görünmeyen malzemeleri ve süreçleri algılayarak benzersiz avantajlar sunar. Bu teknoloji, nem oranını tespit etmede, sıcaklık farklılıklarını analiz etmede ve malzeme bileşimini belirlemede ustun bir performans sergiler; bu da onu güneş hücreleri denetiminde ve ilaç endüstrisinde vazgeçilmez hale getirir. Örneğin, güneş enerjisi alanında SWIR kameralar, görsel olarak tespit edilemeyen eksiklikleri ortaya çıkararak fotovoltaik hücrelerin kalitesini değerlendirebilir.

İlaç sanayii'nde SWIR teknolojisi, ürünlerin bütünlüğünü sağlamak için paketlemeyi kontrol etme ve içeriği fiziksel temas olmadan doğrulama konusunda yardımcı olur. Bir vakıya çalışmasında, SWIR kameralarının bir güneş hücreleri üretim tesisi içinde denetim doğruluğunu %30'a kadar artırdığı gösterildi; bu da eksiği azaltma ve üretim verimliliğini artırma anlamına gelir. Görsel ışık spektrumunun ötesini görmeye yeteneği, hassasiyet ve yok edici olmayan testler önemli olan endüstrilerde SWIR kameralarını kritik bir varlık haline getirir.

Termodiyot Sistemlerinde Mikrobolometreler

Mikrobolometreler, kızılötesi ışıldamayı elektrik sinyallerine dönüştürerek termal görüntüler oluşturmakta temel bir rol oynar ve termodenekler ve piyrolüstik algılayıcılar gibi alternatif teknolojilere kıyasla kompakt boyutları ve maliyet etkinliği nedeniyle avantaj sunar. Uygulamaları, ısı kaybını tespit etmeleri için bina tanıtlamadan, aşırı Isınmayı veya işlemsel hataları belirlemeleri için endüstriyel ekipman izlemesine kadar çeşitli sektörlerde yer alır.

Deneyimsel kanıtlar, tesislerde bakım maliyetlerini %25 azaltan mikrobolometrelerin etkinliğini doğruluyor. Temaslı olmayan sıcaklık ölçümü ve durum izleme için olan talep piyasa eğilimlerini belirlemektedir. Mikrobolometre teknolojisi, artan çözünürlük ve duyarlılıkla birlikte ilerleyecek ve makine görsel sistemlerindeki rolünü daha da pekiştirecektir. Endüstriler enerji verimliliği ve tahminsel bakımı önceliklendirdikçe, mikrobolometre tabanlı termal görüntüleme sistemleri önemli bir büyüme gösterecektir.

Denetim Spektrumunu ve Işıklandırma Çözümlerini Optimizasyonu

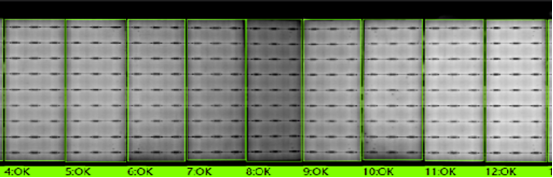

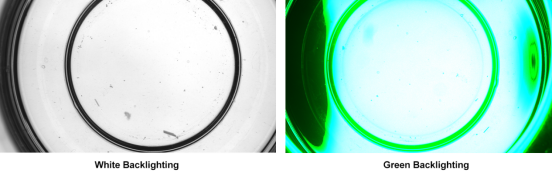

Kontrast Artırma için Makine Görseli Işıklandırma

Işiklandırma, görüntü kontrastını doğrudan etkileyen ve eksiklikleri tespit etme yeteneğini belirleyen makine görsel sistemlerinde kritiktir. Görünürlüğü artırmak için genellikle kontrastı değiştirerek elde edilen etkili ışıklandırma çözümleri gerekli olur. Örneğin, arka ışıklandırması ve yanal ışıklandırma teknikleri nesne görünürlüğünü büyük ölçüde artırabilir. Arka ışıklandırması, nesneyi arkadan aydınlatarak onun siluetini vurgularken, yanal ışıklandırma yüzey özelliklerini ve dokularını ortaya çıkarmak için çeşitli açılardan aydınlatır. Uygulamada, uygun ışıklandırmayı kullanmak, eksiklik tespiti oranlarını önemli ölçüde artırabilir. Çeşitli vakalar, sadece ışıklandırma koşullarını optimize ederek kontrol süreçlerinde dramatik iyileşmeler sağladığını ve belirsiz olan görüntülerin detaylı ve gözle görülebilir görsellere dönüştüğünü göstermiştir.

UV vs Gözle görülür Işık için Eksiklik Tespiti

Yetersizlik tespiti için UV ve görünürlü ışıkla karşılaştırma, çeşitli endüstriyel ortamlarda farklı güçler ve zayıflıklar ortaya çıkarır. UV ışığı, genellikle normal ışık koşulları altında görünmeyen yüzey seviyesindeki yetersizlikler gibi çizgiler veya kirletici maddelerin tespiti konusunda özellikle etkilidir. Buna karşılık, görünürlü ışık, renk uyuşmazlıklarını ve yüzey dokusunu belirlemek için daha uygun bir seçenektir. Örneğin, otomotiv sanayinde güvenlik camı yüzeyleri kontrol etmek için UV ışığı tercih edilirken, boyaların tutarsızlıklarını tespit etmek için görünürlü ışık daha etkilidir. Empirik testler, bu iddiaları sürekli olarak destekleyerek, belirli uygulama gereksinimlerine göre doğru ışık spektrumunu seçmenin önemini vurgulamaktadır. UV veya görünürlü ışığın kullanılması kararının verilmesi, genellikle denetlenen yetersizliğin doğası ve konumuna bağlıdır.

Kalite Kontrolünde Çok Spektral Görüntüleme

Çok spektral görüntüleme, birkaç dalga boyunca veri yakalayarak geleneksel RGB görüntülemeden öteye geçen analiz yetenekleri genişletir. Bu teknoloji, gıda yiyecek güvenliği ve metinkiller gibi endüstrilerde kalite kontrol süreçlerini devrimine çeviren daha detaylı malzeme analizine izin verir. Örneğin, gıda yiyecek endüstrisinde çok spektral görüntüleme, gözle görülmez kontaminasyon veya bozulma sorunlarını ortaya çıkarabilir. Metinkiller üreticileri de bu teknolojiden faydalanarak lif bileşenleri ve boyaların farklılıklarını tespit etmektedir. Araştırma çalışmaları, sıkça defekt tespiti oranlarındaki önemli iyileşmeleri göstererek çok spektral görüntülemenin etkinliğini doğrular. Bu teknoloji sadece kalite kontrol standartlarını şer勒ken aynı zamanda bu endüstrilerdeki operasyonel verimliliği de ilerletir.

Seamless Operation için Entegrasyon Düşünceleri

GigE vs USB 3.0 Arayüz Seçimi

Kamera sistemleri için GigE ve USB 3.0 arayüzleri arasında seçim, veri aktarım etkinliğini ve genel uygulama performansını belirlemek açısından kritik öneme sahiptir. GigE, yüksek hızda veri aktarımı ve daha uzun kablo uzunlukları sunarak büyük kurulumlar için uygun hale gelir. Ancak, performansı ağ tıkanıklığından etkilenebilir. Karşılaştırmalı olarak, USB 3.0, takıp-kullan yeteneği ile kullanımı kolay olsa da, kablosu yaklaşık 3 metrelik bir sınıra sahiptir.

Belirli senaryolar göz önüne alındığında, bant genişliği kısıtlaması olmayan uzun mesafelerde hızlı veri aktarımı gerektiren uygulamalar için GigE idealdir; örneğin yüksek hızlı görüntüleme ve endüstriyel otomasyon. Diğer yandan, USB 3.0'un basitliği laboratuvar ortamları veya küçük ölçekli işlemler için sağlam bir seçenek yapar. Son trendler, karmaşık endüstriyel ortamlarda kablo yönetimi önemli olduğunda avantajı vurgulayan vakalar ışığında, ağ esnekliği ve kapsamlı menzili nedeniyle GigE tercihinin arttığını göstermektedir.

Ekstrem Koşullarda Kaynak Kamera Dayanıklılığı

Kaynak kameraları, sert ortamlara karşı dayanıklı olmaları gereken ekstrem koşulları karşılar. Yüksek sıcaklıklar, sıçrama ve titreşimler, kaynak kameralarının dayanması gereken yaygın zorluklardır. Bu nedenle, ısıya dayanıklı alaşım ve dayanıklı seramik gibi malzemelerin kullanımı uzun ömürlülüğü ve performansı artırır. Koruyucu kasa ve şok emici destekler gibi tasarım özellikleride bu kameraların ömrünü uzatmakta önemli bir rol oynar.

Otomotiv üretimi gibi gerçek hayattaki örnekler, dayanıklı kuşaklar ve ileri düzeyde soğutma sistemleriyle donatıldığında etkinliklerini gösterir. Bu unsurlar, yüksek sıcaklıklı kaynak işlemlerinde bile tutarlı görüntü kalitesi ve işlem verimliliği sağlar. Sektör testleri, dayanıklı yapının bakım maliyetlerini önemli ölçüde azalttığını ve ekipman ömrünü uzattığını kanıtlamıştır.

Kameraları Robotik Denetleyicilerle Eşitleme

Kameraların robotik kontrolörlerle eşitlemesi, otomatik süreçlerde hassasiyet elde etmek için vitaldir. Bu bileşenler arasındaki doğru hizalama, montaj, denetim ve malzeme taşıma gibi görevlerde gerekli olan doğru zamanlama ve hareket koordinasyonunu sağlar. Eşitleme teknikleri arasında her iki sistemin işlemesini uyumlu hale getirmek için özel donanım saat sinyalleri veya gelişmiş yazılım algoritmaları kullanma yöntemleri bulunur.

Başarılı uygulamalar genellikle kameralar ve robot kontrolörleri arasında iletişim kurmak için eşitleme modülleri entegre edilmesiyle ilgilidir. Örneğin, otomotiv üretim hatları, kesin kamera-robot koordinasyonundan faydalandı ve bu da parçaların montajında doğruluğu ve hızını artırdı. Çoğu vakıa çalışması gösteriyor ki etkili bir eşitleme, yalnızca üretim hattı verimliliğini optimize eder, aynı zamanda hata oranlarını da azaltır; bu da yüksek hassasiyet ortamlarında çok değerlidir.