Makine Görüşü Kamera Kılavuzu: Endüstriyel Muayene İçin Doğru Kamerayı Nasıl Seçersiniz

Muayene Doğruluğunu Belirleyen Temel Makine Vizyon Kamera Özellikleri

Çözünürlük ve Piksel Boyutu: Detay Yakalama ile Görüş Alanı ve Lens Kısıtlamaları Arasında Denge Kurma

Daha iyi çözünürlük, müfettişlerin PCB yastıklarının doğru hizalanıp hizalanmadığını kontrol ederken çok önemli olan 1,5 mikron büyüklüğündeki minik kusurları tespit etmelerini sağlar. Günümüzde 20 megapikselin üzerindeki sensörler, insan gözünün kaçıracağı sorunları fark edebilir kameralar daha düşük çözünürlükle. Ancak çözünürlük söz konusu olduğunda her zaman bir sürpriz vardır. Yaklaşık 3,45 ila 9 mikron arası değişen daha büyük pikseller aslında kameranın daha fazla ışık toplamasına yardımcı olur ancak bu durum ayrıntı netliğinin azalmasına neden olur. Ardından bir anda aynı anda ne kadar alanın görüntülenmesi gerektiği sorusu ortaya çıkar ve bu da hangi sensör ile hangi lensin birlikte en iyi şekilde çalışacağını doğrudan etkiler. Birçok kişi pahalı yüksek megapiksellikli bir sensörü ucuz veya çok küçük bir lense takar ve aniden lens, kameranın kendisi yerine zayıf halka haline gelir. Büyük muayene alanlarına bakarken kimse yalnızca tek bir bileşene odaklanarak iyi sonuçlar elde edemez. Tüm sistem baştan beri uyum içinde çalışmalıdır.

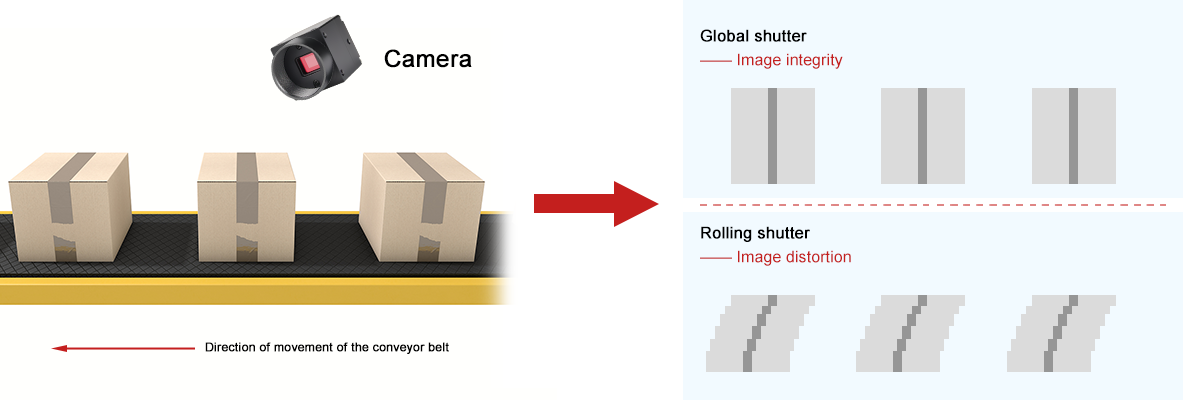

Kare Hızı ve Obtüratör Türü: Yüksek Hızlı Üretim Hatlarında Hareket Bulanıklığını Ortadan Kaldırma

Saniyede 5 metre veya daha hızlı çalışan yüksek hızlı taşıyıcı bantlarda bozulmadan görüntü almak için küresel obtüratörler bir zorunluluk haline gelir çünkü tüm kareleri aynı anda yakalar. Hareketli obtüratörler ise hızlı hareket eden eşyalarla başa çıkamaz ve çarpık görüntüler oluşturur. Gerekli kare hızını hesaplamak gerektiğinde temel olarak, geçmekte olan parçaların hızını, tespit edilmesi gereken hata büyüklüğüne bölün. Diyelim ki birisi, saniyede 3 metre hızla ilerleyen ürünlerde 0,1 milimetre kadar küçük kusurları tespit etmek istiyor. Bu durumda en az 300 kare/saniye gerekir. Saatte yaklaşık 20 bin ürün işleyen üretim hatları genellikle önemli kontroller sırasında hareketi tamamen dondurmaya yönelik mikrosaniye mertebesinde pozlama süreleriyle 500 fps'in üzerinde hız gerektirir. Şişe kapaklarının dişlilerinin doğru olması ya da kaynak dikişlerinin doğru şekilde izlenmesi gibi durumları düşünün. Konumun doğru olması önemlidir çünkü hafif bir hizalama hatası bir kusuru yakalamak ile tamamen kaçırılması arasındaki farkı yaratabilir.

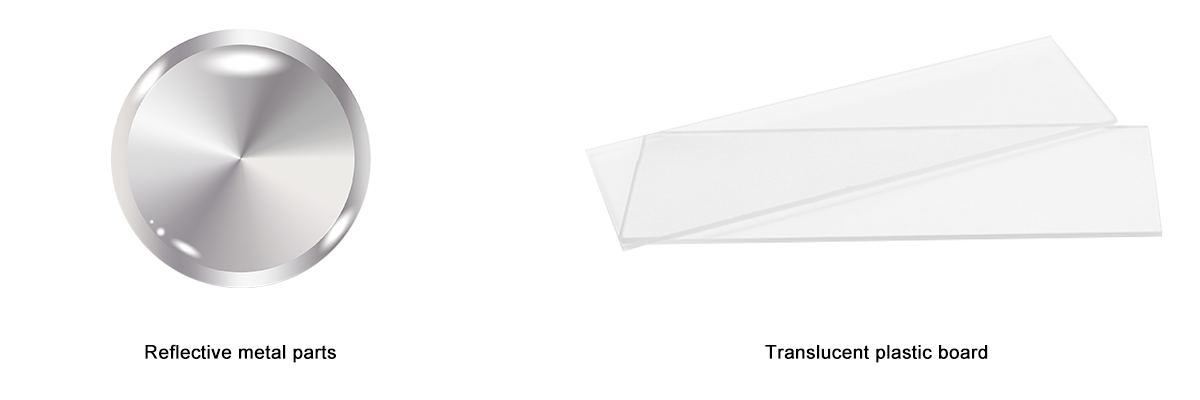

Dinamik Aralık ve Kuantum Verimliliği: Kontrastın ve Zayıf Işık Duyarlılığının Maksimize Edilmesi ile Hata Tespiti

En az 120 dB dinamik aralığa sahip kameralar, genellikle kaçırduğumuz zorlu yansıma farklılıklarını yakalayabilir — parlak metaller ile arka aydınlatmalı şeffaf plastikler arasındaki farkları yüksek ışıkları patlatmadan ya da gölgelerdeki gürültüye boğulmadan nasıl işlediklerini düşünün. Arkadan aydınlatmalı CMOS teknolojisiyle %80'in üzerinde kuantum verimliliğine sahip sensörlerle birleştirildiğinde bu kameralar, kazancı artırarak ortaya çıkan taneli görüntüye yol açmadan düşük ışık koşullarında şaşırtıcı derecede iyi çalışır. Gerçek sihir, kompozit malzemelerdeki gizli hatalara bakarken ortaya çıkar. Işığın nasıl soğurulduğundaki küçük değişimler, malzemenin içindeki boşluklara işaret eder. Otomotiv üreticileri de bunu özellikle faydalı bulur. Üretim sırasında fabrika ışıklarının yanıp sönmesi ya da şiddetinin değişmesi gibi durumlarda bile, bazen yansımadaki %5'lik fark kadar küçük olan otomobil boyalarındaki estetik sorunları tespit etmeleri gerekir.

Makine Görüşü Kamera Sensörü Teknolojisini Malzeme ve Dalga Boyu Gereksinimlerine Uydurma

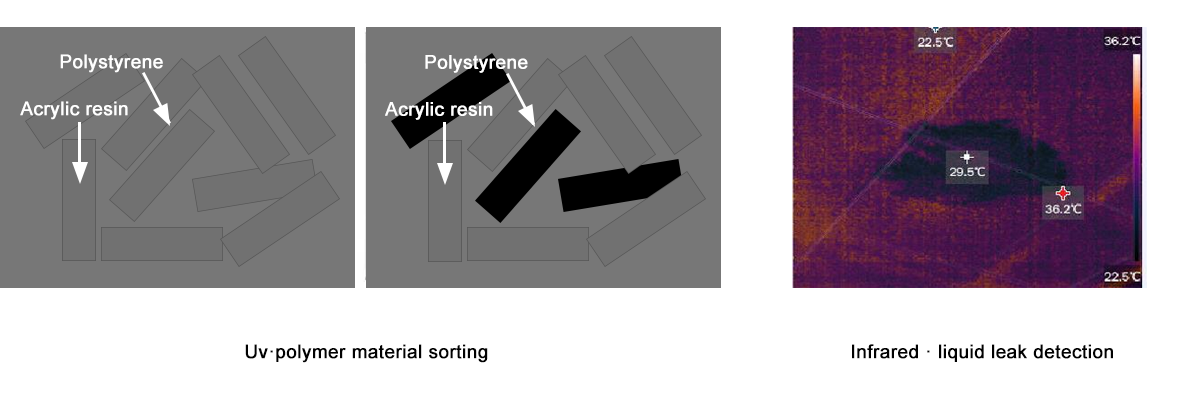

Görünür, UV ve SWIR Sensörleri: Alt Yüzey Kusurları Görünür Spektrum Dışı Görüntüleme Gerektirdiğinde

Düzenli görünür ışık sensörleri yüzeyleri kontrol etmek için oldukça iyi çalışır ancak plastik, kompozit parçalar veya silikon bileşenler gibi malzemelerin altında gizlenen şeyleri görmek konusunda yetersiz kalır. 200 ile 400 nm aralığındaki UV sensörleri, tarama yaptıkları malzemeleri uyararak minik çatlakları ve ışıldayan maddeleri tespit eder. Bu sırada 900 ile 2500 nm dalga boyları arasında çalışan Kısa Dalga Kızılötesi (SWIR) sensörler, saydam olmayan plastiklerin ve silikon lamellerin içine nüfuz ederek sonradan sorunlara yol açabilecek su sızması, katmanların ayrılmasından veya sıcaklık değişimlerinden gibi hataları görebilir. Geçen yıl yayımlanan bir araştırma, bu SWIR sensörlerin standart aydınlatma yöntemlerine kıyasla ilaç ambalajlarındaki gizli kusurların yaklaşık %40 daha fazlasını tespit ettiğini gösterdi. Sonuç olarak, sensörün dalga boyunu farklı malzemelerin ışığı soğurma biçimleriyle uyumlu hale getirmek, ciddi sorunları büyümeye fırsat vermeden yakalama açısından büyük fark yaratır.

Monokrom ve Renk Sensörleri: Endüstriyel Kalite Güvencesi için Duyarlılık, Hız ve Spektral Sadakat Arasındaki Ödünleşimler

Siyah beyaz sensörler, ışığı emen Bayer filtrelerine sahip olmadıkları için renkli karşılıklarına kıyasla yaklaşık %60 daha iyi kuantum verimliliği sunar. Bu, görüntülerini daha hızlı yakalayabilecekleri ve zayıf aydınlatma koşullarında çok daha iyi çalışabilecekleri anlamına gelir. Bu avantajlar, metal yüzeylerindeki ince çizikleri veya hızlı hareket eden şişeleme işlemlerindeki küçük kusurları tespit etmek için onları ideal hale getirir. Renkli sensörlerin kalite kontrolünde gerçek renk önemli olduğunda devreye girmesi gerekir; örneğin hapların kaplamalarının tutarlı olduğundan emin olmak ya da farklı panellerdeki otomobil boyalarının doğru görünüp görünmediğini kontrol etmek gibi. Ancak renkli sensörlerin de bir dezavantajı vardır. Deseni çözme (demosaicing) süreçleri gecikmelere neden olur ve aslında hem çözünürlüğü hem de duyarlılığı pratikte düşürür. Birçok tesis bu nedenle yanlış reddetmelerin arttığını fark eder. Renk önemli olmadığı çoğu muayene görevi için gri tonlarda şeylere sadık kalmak, monokrom yapılandırmaya bağlı kalarak genel muayene hızını artırır ve hataları azaltır.

Alan Taramalı ve Hat Taramalı Makine Görüşü Kameraları: Parça Geometrisi ve Hareket Profiline Göre Seçim

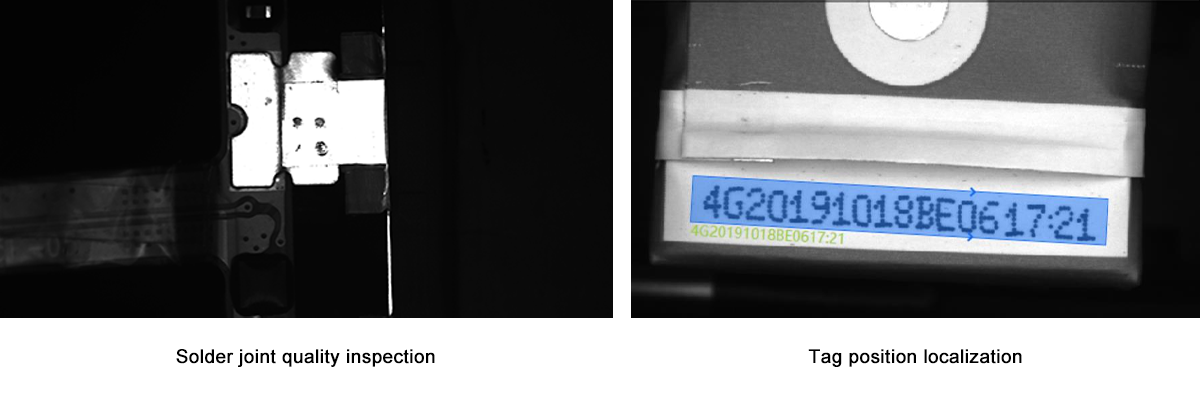

Alan Taramalı Kameranın Kullanılması Gereken Durumlar: Durağan veya Ara Arai Hareket Eden ve Karmaşık 2D Özelliklere Sahip Parçalar

Alan taramalı kameralar, görüntüyü bir seferde tamamen alır ve bu da az hareket eden veya yalnızca detaylı 2D analiz gerektiğinde ara sıra hareket eden parçaları incelemek için ideal hale getirir. Örneğin baskı devre kartlarındaki lehim eklem yerlerinin denetimi, etiketlerin doğru konumda olmasının doğrulanması ya da birden fazla özelliğe sahip bileşenlerin hizalanması gibi durumları düşünebilirsiniz. Bu kameralar tek bir çekimde birkaç farklı yönü kontrol edebildiği için elektronik üretimde yaygın olan ve kısa durmalarda net görüntülerin alınmasına olanak tanıyan seri üretim ortamlarında iyi çalışır. Ancak parçalar arada sırada biraz hareket ettiğinde bulanık görüntülerin oluşmasını engellemek için yine de zamanlamanın doğru ayarlanması önemlidir. Yine de bu sınırlamalara rağmen alan taramalı sistemler standart tekrarlayan tasarımları izlemeyen karmaşık şekiller ve düzensiz desenlerle başa çıkmada son derece çok yönlüdür.

Çizgi Taramayı Ne Zaman Seçmelisiniz: Sürekli Web, Konveyör veya Dönen Silindir Denetimi

Çizgi taramalı kameralar, üretim sırasında bantların kontrol edilmesi, hızlı taşıyıcı bantlar veya dönen yuvarlak nesneler gibi sürekli hareket halinde olan uygulamalar için özel olarak tasarlanmıştır. Bu kameralar, saniyede 5 metreden daha hızlı hareket eden nesnelerde bile hareket bulanıklığını etkili bir şekilde ortadan kaldırabilir. Tek piksel sıralarının zamanlamasını üretim hattı boyunca ilerleyen malzeme hareketine eşleştirerek çalışırlar ve bu da uzama veya çarpma olmadan net görüntüler elde edilmesini sağlar. Bu nedenle kağıt rulolar, metal levhalar ve plastik filmler gibi uzun süreli sürekli ürünlerin muayenesi için son derece uygundurlar. Ayrıca şişeler ve kutular dönerken bunların tamamen çevresini görüntülemelerini de sağlar. Paketleme sektöründeki çoğu kişinin bildiği üzere, bu çizgi taramalı sistemler geleneksel alan taramalı sistemlere kıyasla veri miktarını yaklaşık %80 oranında azaltır. Ve en dikkat çekici yanı, üretim sürecini hiçbir zaman durdurmadan hâlâ kusurları aynı oranda etkili bir şekilde tespit edebilmeleridir.

Güvenilir Makine Görüşü Kamerası Kurulumu için Endüstriyel Sınıf Bağlantı ve Çevresel Sağlamlaştırma

Fabrika zeminlerindeki makine görüş sistemlerinin yaklaşık yüzde 70'lik kısmı aslında zorlu çevre faktörlerine dayanmaktadır. Aşırı sıcaklık veya soğuk, dolaşan toz, makinelerden gelen sürekli titreşimler ve her yerdeki elektromanyetik girişimleri düşünün. Endüstriyel güçlü kameralar bu tür sorunlara özel tasarım özellikleriyle karşılık verir. Bu kameralar, toz ve nemin içeri girmesini engelleyen IP67 dereceli muhafazalara sahiptir. GigE Vision bağlantıları, elektriksel gürültü olmasına rağmen verilerin temiz kalmasını sağlamak üzere EMI'ye karşı korumalıdır. Güçlendirilmiş montajları sayesinde ciddi sarsıntılara dayanabilirler ve eksi 30 santigrat dereceden 70 santigrat dereceye kadar geniş bir sıcaklık aralığında güvenilir şekilde çalışabilirler. Bu da onların aşırı sıcak fırınların yanında, dondurucu tünellerin içinde ya da büyük titreşimli ekipmanların yanında iyi performans göstermelerini sağlar. Ayrıca ani voltaj değişimlerine karşı koruma sağlayan dahili güç yedekleme sistemi de bulunur. Tüm bu korumalar, üretim sürecinin beklenmedik durmalardan etkilenmeden sorunsuz devam etmesini ve kalite kontrollerinin sürekliliğini sağlar. Normal tüketici sınıfı kameralar böyle zorlayıcı ortamlarda tamamen bozulmadan önce hiçbir şans bulamaz.

Mükemmel Makine Görüşü Kamerasını Bulmaya Hazır mısınız?

Kalite kontrolünüzü zayıf kamera seçimleri engellemesin. Hemen HIFLY ile ücretsiz danışmanlık için iletişime geçin—ekibimiz çözünürlükten kare hızına, sensör türüne ve çevre direncine kadar inceleme ihtiyaçlarınıza en uygun kamera özelliklerini eşleştirmenize yardımcı olur. Özel çözümler, hızlı teslimat ve küresel destek ile güvenilir ve verimli makine görüşü sistemlerinin inşasında sizinle ortak oluyoruz.