Endüstriyel Uygulamalar İçin Makine Görüşü Lens Seçimi Kılavuzu

Temel Optik Parametreler: Görüş Alanı (FOV), Çalışma Mesafesi ve Odak Uzaklığı

Görüş Alanı (FOV)’nin Montaj Hattı Denetimi İçin Makine Görüşü Lensi Uygunluğunu Nasıl Belirlediği

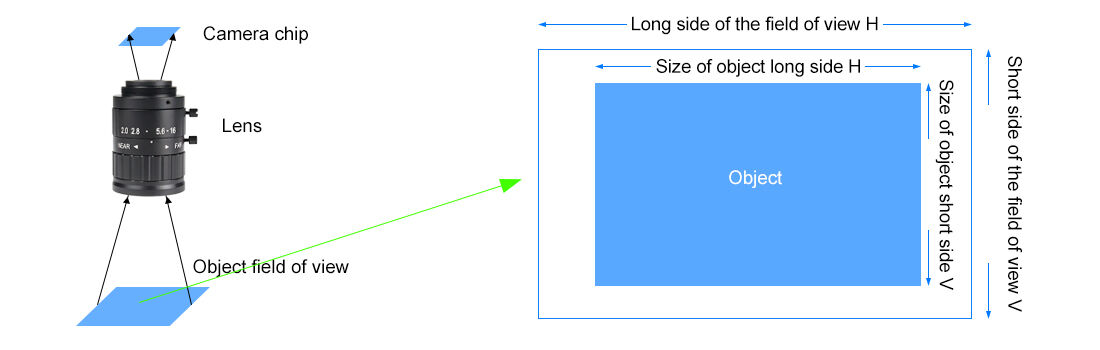

Görüş alanı ya da kısaca FOV, temelde bir kameranın aynı anda gerçekten ne kadarlık bir alanı görebileceğini belirtir; bu da montaj hatlarında ürünlerin denetlenmesi sırasında oldukça önemlidir. Eğer FOV çok dar ise, kenarlardaki küçük kusurlar tamamen kaçırılabilir. Bunun tersine, FOV’ı fazla geniş tutmak her pikselin daha büyük bir alanı kapsamasına neden olur; dolayısıyla detaylar bulanıklaşmaya başlar ve çözünürlük düşer. Tüm bunları hesaplamak için kullanışlı bir formül vardır: sensör boyutu ile çalışma mesafesi çarpılır, sonra odak uzaklığına bölünür. Örneğin, biri 100 mm’lik bir sensörle tüm alanı kapsamak istiyorsa, mevcut alana bağlı olarak nesneye yaklaşmak zorunda kalabilir ya da tamamen farklı bir lens seçmek zorunda kalabilir. Çevrede dolaşan bazı sektör raporlarına göre, görüş sistemleriyle ilgili sorunların neredeyse üçte biri başlangıçta FOV’nin yanlış seçilmesinden kaynaklanmaktadır. Bu parametreyi doğru ayarlamak, parçaların her santimetrelik alanının hareket kaynaklı rahatsız edici bozulmalar olmadan doğru şekilde taranmasını sağlar; bu da hızlı üretim süreçlerinde kusurların daha hızlı tespit edilmesine sonunda katkıda bulunur.

Robotik Kılavuzluk ve Gömülü Görüş Kurulumlarında Çalışma Mesafesi ile Odak Uzunluğu Arasındaki Etkileşim

Çalışma mesafesi (lens ile nesne arasındaki aralık) ile odak uzaklığı arasındaki ilişki ters yönde çalışır; bu durum özellikle robotik yönlendirme sistemleri ve gömülü görüş teknolojileri açısından büyük önem taşır. Daha uzun çalışma mesafelerine ihtiyaç duyulduğunda, nesnelerin net kalmasını sağlamak için odak uzaklığının da artırılması gerekir; bu, robotların eşyalarla çarpışmadan güvenli bir şekilde hareket etmesi açısından kritik bir faktördür. Ancak her zaman bir dezavantaj da vardır. Odak uzaklığının artırılması, derinlik alanını aslında daraltır; dolayısıyla her şeyi tam olarak ayarlamak, kalibrasyon açısından büyük bir baş ağrısı haline gelir. PCB inceleme araçları gibi ekipmanların sıkışık alanlara sığdırılması gereken durumlarda, daha kısa odak uzaklıkları, nesnelere daha yakın yaklaşmamıza olanak tanırken yine de görülmeye ihtiyacı olan her şeyi görmemizi sağlar. Bu dengenin doğru şekilde sağlanması, yüksek hızda hareket eden nesnelerde hareket bulanıklığını azaltmaya yardımcı olur. Sektör testleri, odak uzaklığının her artışında yatay çözünürlüğün %15 ila %30 arasında yükseldiğini göstermektedir; bu da bu sistemlerin otomatik yönlendirme işlerinde mikron seviyesine kadar hedeflere ulaşabilmesini sağlar.

Güvenilir Makine Görüşü Lens Entegrasyonu İçin Sensör Uyumluluğu ve Montaj Standartları

Görüntü Dairesi Kapsamı ile Sensör Boyutu Karşılaştırması: Neden Uyuşmayan Makine Görüşü Lens Seçimi Kenar Kararmasına ve Çözünürlük Kaybına Neden Olur

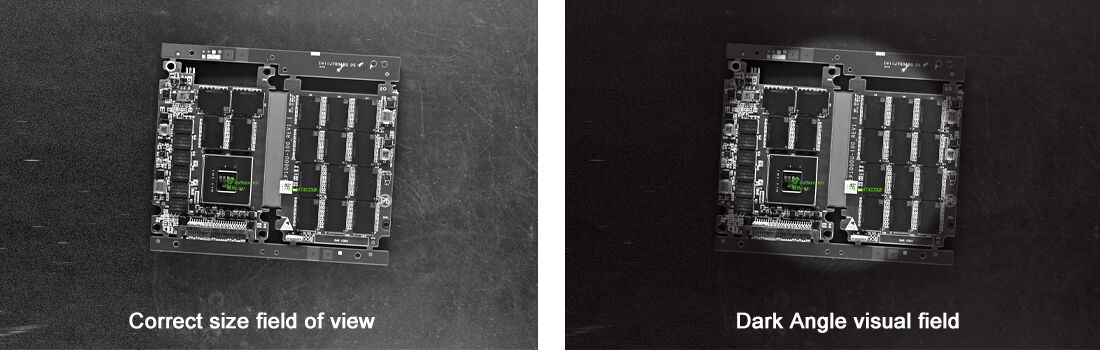

Yanlış seçmek makine görüşü lensleri bir sensör için çünkü yeterli alanı kaplamaz, bu da ileride büyük optik sorunlara neden olur. Eğer lens, sensörün ihtiyaç duyduğu boyuttan daha küçük bir görüntü çemberi projeksiyon yaparsa, köşelerin çok koyu olduğu ve bazen ışık seviyelerinin %80'e varan oranlarda düştüğü bir durum olan 'vinyetleme' (karanlıklaşma) gözlemlenir. Bu, bu kenarlardaki değerli verilerin tamamen kaybolması anlamına gelir. Daha sonra gerçekleşen şey, çözünürlük açısından daha da kötüdür. Örneğin, yalnızca 1/1.8 inç formatı için tasarlanmış bir lens ile eşleştirilen 12 megapiksellik bir sensörün gerçek dünya performansı yaklaşık 8 megapiksel maksimuma düşer. Baskılı devre kartları üzerinde çalışan kişiler için bu tür bir yetersizlik, 10 mikrondan daha dar olan minik çatlakları gizleyebilir. Lens alırken uygulanabilecek pratik bir kural, ürün özelliklerinde belirtilen görüntü çemberi kapsama alanının sensörün köşegen ölçüsünden en az %10 fazla olması gerektiğini kontrol etmektir.

C-Mount vs. CS-Mount: Mekanik Uyumluluk, Arkadan Odak Mesafesi ve Kompakt Sistemlerdeki Gerçek Dünya Kısıtlamaları

C-mount lens'lerdeki vida dişleri (flanş mesafesi 17,526 mm) ile CS-mount lens'lerdeki vida dişleri (flanş mesafesi 12,526 mm), arka odak mesafesi açısından önemli farklar göstermesine rağmen mekanik olarak birlikte çalışır. Birisi bir CS-mount lens'i zorla bir C-mount kameraya takmaya çalıştığında, bu işlem yaklaşık 5 mm'lik odak kaymasına neden olur ve bu da 0,1 mm toleranslarına kadar küçük detayların bulanıklaşmasına yol açabilir. Bu tür sorunlar, robotik taşıma ve yerleştirme işlemlerinde sıkça yaşanır. Bunun tam tersi durumda, yani bir C-mount lens'in bir CS-mount kamera gövdesine takılması halinde özel ara parçalar (spacers) kullanılması gerekir; ancak bu ara parçalar özellikle sürekli titreşimlere maruz kalan gömülü sistemlerde istikrarı azaltır. Tıbbi cihaz üreticileri bunu iyi bilir çünkü cihazları genellikle yaklaşık 50 kübik milimetrelik çok dar alanlara sığdırılmalıdır. CS-mount'un daha küçük boyutu, C-mount'un ulaşamayacağı bu tür durumlarda odaklanmayı mümkün kılar. Çoğu kişi kurulum sırasında baş ağrısı yaşamamak için standart uygulamalara bağlı kalır. Genellikle CS-mount, yarım inçten küçük sensörler için kullanılırken, daha büyük sensörler için C-mount tercih edilir.

Diyafram Açıklığı, Derinlik Alanı ve Kritik Optik Performans Ölçütleri

F-Sayısı Optimizasyonu: Yüksek Hızlı Denetimde Işık Geçişi, Derinlik Alanı ve Hareket Bulanıklığı Arasında Denge Kurma

Endüstriyel makine görüş sistemlerinde, diyafram sayısı (f/#), aynı anda üç önemli faktörü kontrol eder: lensin geçirdiği ışık miktarı, odak derinliği (OD) ve görüntüde hareket bulanıklığına karşı direnç düzeyi. Daha düşük f sayıları, örneğin f/1.4 gibi değerler seçildiğinde, daha fazla ışık geçirilir; bu da zayıf aydınlatma koşullarında büyük bir avantaj sağlar ancak buna bir maliyet de gelir. Odak derinliği çok dar hâle gelir; dolayısıyla incelenen yüzeyde yükseklikte herhangi bir düzensizlik varsa, bazı parçalar odak dışına düşebilir. Buna karşılık, f/16 gibi daha yüksek değerler, doğru boyutsal ölçümler için gerekli olan çok daha iyi odak derinliği kapsamı sunar. Ancak bu durum daha uzun pozlama süreleri gerektirir; bu da özellikle konveyör bantlarda çerçeve başına 1/10.000 saniyeden daha yüksek hızlarda hareket eden nesnelerle çalışırken görüntülerin hareket bulanıklığı sorunlarına daha açık hâle gelmesine neden olur. Bu birbirini engelleyen ihtiyaçlar arasında ideal dengeyi bulmak, hem aydınlatma koşullarının hem de üretim gereksinimlerinin dikkatli bir şekilde değerlendirilmesini gerektirir.

- Odak tolerans bölgeleri boyunca netliği korumak için hiperodak mesafesini hesaplayın

- Diyaframı strobe yoğunluğuna uygun hale getirin—50.000 lux üzeri değerler, gürültü cezası olmadan Æ'/8+ kullanılmasına izin verir

- Yüksek hız uygulamalarının %92'sinden fazlasında öncelikli olarak Æ'/4–Æ'/8 aralığını kullanın (Otomatik Görüntüleme Birliği, 2023)

Bu faktörleri dengelemek, yanlış reddetmeleri önlerken üretim hızını saatte 300 adetten fazla düzeyde sürdürebilir.

MTF, Distorsiyon ve Kontrast—Makine Görüşü Lens Özellikleri, Kusur Tespiti Doğruluğunu Nasıl Doğrudan Etkiler

Kusurları güvenilir bir şekilde tespit etme yeteneği, Modülasyon Transfer Fonksiyonu (MTF), distorsiyon düzeyleri ve nesneler arasındaki kontrastın ne kadar iyi olduğu gibi çeşitli faktörlere bağlıdır. MTF ölçümleri, sensörün Nyquist frekansı olarak adlandırılan frekansta 0,6 değerinin üzerinde kalırsa, yalnızca birkaç mikron genişliğinde olan küçük çatlakları tespit ederken büyük önem taşıyan, yaklaşık yarım piksel doğruluğunda kenar ölçümleri elde ederiz. Distorsiyonun %0,1’in altında tutulması, ölçüm çalışmaları sırasında ortaya çıkan sinir bozucu geometrik hataları önler. Ayrıca dokusu karmaşık arka planlara karşı oksidasyon izleri gibi küçük sorunları tespit etmede büyük fark yaratan kontrast oranlarının doksan bire birden fazla olması gerekir. Bu parametreler yalnızca kağıt üzerindeki rakamlar değildir; bunlar günlük gerçek dünya denetim sonuçlarını doğrudan etkiler.

|

Parametre |

Kusur Tespiti Etkisi |

Tolerans Eşiği |

|

MTF @ 50 lp/mm |

Çizik Görünürlüğü |

≥0.45 |

|

Radyal bozulma |

Boyutsal Hata |

≤0.15% |

|

Kontrast Oranı |

Kirlilik tespiti |

≥80:1 |

Alt-optimal MTF veya %0,3'ten fazla bozulma, PCB incelemesinde %37 yanlış negatif sonuç verir (Vision Systems Design, 2024). Dolayısıyla makine görüşü lensi özellikleri, kalite kontrol doğruluğunu doğrudan belirler.

Hassas Endüstriyel Görevler İçin Uzmanlaştırılmış Makine Görüşü Lens Türleri

Metrolojide Telemerkez Lensler: Alt-Piksel Ölçüm Kararlılığı İçin Perspektif Hatasını Ortadan Kaldırmak

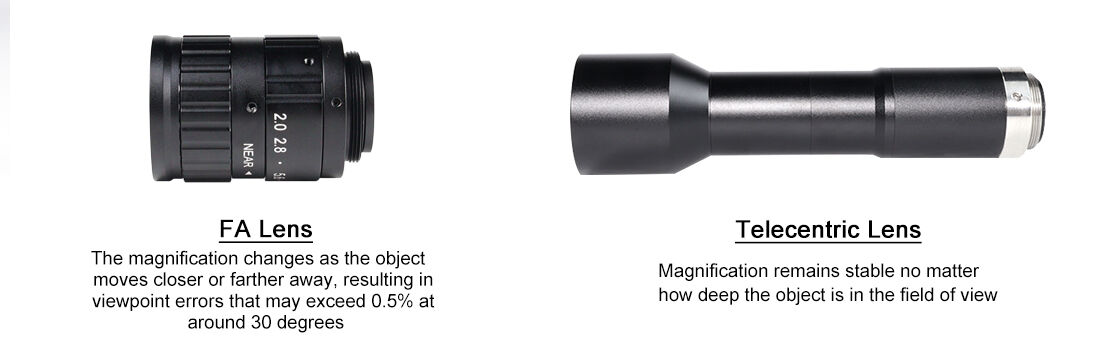

Telemerkezli lensler, ölçümde piksel altı düzeyde kararlılık gerektiren endüstriyel metroloji uygulamaları için kesinlikle hayati öneme sahiptir. Standart lenslerde, nesneler yaklaştıkça veya uzaklaştıkça büyütme oranında değişiklik yaşanması gibi bir sorun vardır; bu da yaklaşık 30 derecelik açılarda %0,5’ten fazla olabilen perspektif hatalarına neden olur. Telemerkezli optik sistemlerde ise tüm ana ışınlar paralel kalır. Bu durum, nesnenin görüş alanının derinliğinde hangi konumda olursa olsun, büyütme oranının sabit kalmasını sağlar. Böylece PCB pad hizalaması veya dişli dişi profilleri gibi ince ayar gerektiren işlemlerde, mikron seviyesindeki en küçük bozulmalar bile ürün kalitesini mahvedebilir; bu nedenle telemerkezli lensler burada büyük fark yaratır. Otomatik ölçüm kontrolleri için bu lensler, perspektif kaynaklı bu rahatsız edici ölçekleme hatalarını ortadan kaldırarak ±0,01 mm’ye kadar tekrarlanabilir ölçümler sunar. Ayrıca açısal bozulma olmadığından kalibrasyon işlemi çok daha kolaylaşır. Hassas üretim ortamlarında, standart lenslere kıyasla kurulum süreleri %30 ila %40 arasında azalır.

Doğru Makine Görüşü Lensini Seçmeye Hazır mısınız?

Doğru lens, endüstriyel uygulamanızla uyumlu olacak şekilde görüş alanı (FOV), çalışma mesafesi, sensör uyumluluğu ve performans ölçümlerini dengeler. Uyumsuzluklardan kaçınmak ve temel teknik özelliklere öncelik vermek, güvenilir kusur tespiti ve ölçüm doğruluğunu sağlar.

Lens–kamera uyumluluğuyla ilgili rehberlik, özel seçenekler (örneğin telemertrik lensler) veya özel adaptasyon hizmetleri için, kanıtlanmış endüstriyel deneyime sahip bir sağlayıcıyla iş birliği yapın. HIFLY’nin 15 yıllık makine görüşü uzmanlığı—lenslerden kameralara ve entegre çözümlere kadar—üretim ihtiyaçlarınıza tam olarak uyum sağlamayı garanti eder. Lens seçiminizi netleştirmek için bugün ücretsiz bir danışmanlık görüşmesi talep edin.