Makine Görüşü Işık Türleri: En İyi Aydınlatmayı Nasıl Seçersiniz?

Doğru olanı seçme makine görüşü ışığı güvenilir denetimin temel taşlarından biridir—kötü aydınlatma, kusurların kaçırılmasına, yanlış reddedilmelere ve yatırım getirisinin azalmasına neden olur. Küresel çapta 15 yıldır makine görüşü çözümleri sağlayan HIFLY Technology (Shenzhen), ISO 9001:2015 sertifikalı tam bir endüstriyel sınıf aydınlatma ürün yelpazesi sunarak 30’dan fazla ülkede müşteriye hizmet vermektedir. Aşağıda, temel makine görüşü ışık türlerini, kritik seçim kriterlerini ve gerçek dünya uygulamalarını detaylıca açıklıyoruz; böylece bilinçli kararlar almanızı sağlıyoruz.

Temel Makine Görüşü Işık Türleri ve Optik Fonksiyonları

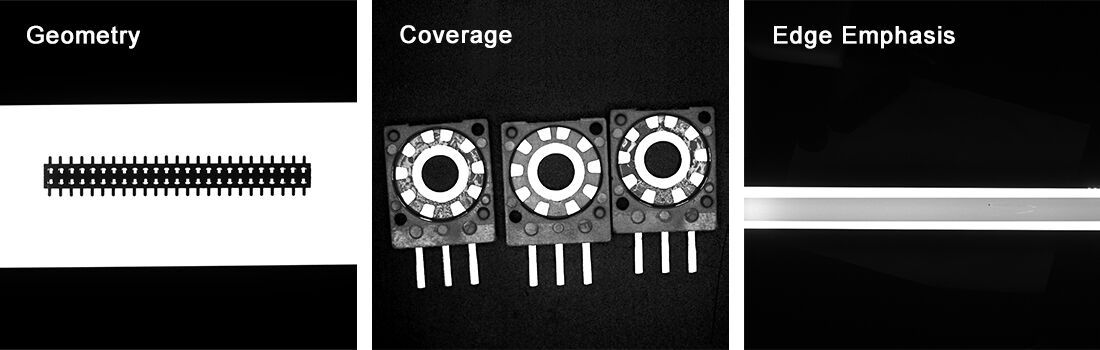

Çubuk, Halka ve Düz Işıklar: Geometri, Kaplama Alanı ve Kenar Vurgusu

Çubuk ışıklar, bantlı konveyörlerde düz çizgi şeklindeki kusurları incelemek ve kenarları belirginleştirmek için odaklanmış bir ışık yayar. Halka şeklinde lensleri çevreleyen halka ışıklar, yuvarlak nesneler için gölgeleri azaltan eşit ön aydınlatma sağlar ve küçük parçaları tespit etmeyi kolaylaştırır. Düz panel ışıklar, yüzeyler boyunca ışığı eşit şekilde dağıtarak parlak elektronik bileşenlerde yansımayı azaltır ve çizik gibi yüzey lekesi tespit etme olasılığını artırır. 2024 yılında optik mühendisleri tarafından yapılan son bir araştırma, bu özel şekilli ışıkların kullanılmasının, normal aydınlatma koşullarına kıyasla kenar görürülme oranını yaklaşık %28 oranında artırdığını göstermiştir. Bu tür bir iyileşme, detayların kaçırılmasının şirketler için büyük maliyetlere yol açtığı kalite kontrol ortamlarında oldukça önemlidir.

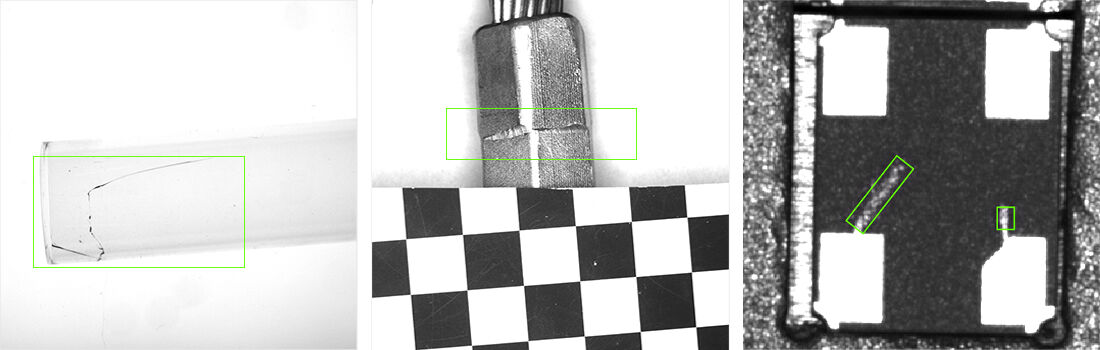

Arka Işık, Çizgi ve Kubbe Işıkları: Şeffaflık, 3B Şekil ve Parlak Yüzeyler İçin Çözümler

Cam şişeler gibi şeffaf veya yarı şeffaf malzemelerle çalışırken, arka aydınlatmalar içeriğin öne çıkarılmasına yardımcı olur. İlaç üretimi süreçlerinde kalite kontrol açısından büyük önem taşıyan bu küçük kabarcıkları ve kalınlık farklarını görünür kılar. Ardından yüzeyler boyunca lazer desenleri yayarak çalışan bu çizgi üreticileri vardır. Bunların yaptığı şey temelde haritalama işlemidir. üç boyutlu teknisyenlerin kaynak dikişlerini kontrol etmelerine ve boyutları doğru bir şekilde ölçmelerine yardımcı olan şekiller. Yansımaların sorun yaratabileceği parlak yüzeylerde ise kubbe şeklindeki aydınlatmalar devreye girer. Bu özel aydınlatmalar, çoklu açılardan ışık yayarak gölgeler oluşmadan düzgün bir aydınlatma sağlar. Bu durum, cilalı metallerde veya dış görünüşü mükemmel olsa da gizli kusurlara sahip olabilecek otomobil karoseri kaplamalarında mikroskopik çizikleri tespit etmeye çalışırken büyük bir fark yaratır. Ayrıca yarı iletken fabrikalarında yapılan bazı testler de ilginç bir sonuç ortaya koymuştur: Ayna gibi yüzeylere sahip yarı iletken wafer’ların muayenesinde polarize kubbe aydınlatması kullanıldığında üreticiler, yanlış reddetme oranlarında yaklaşık %19'luk bir düşüş gözlemlemiştir. Standartlar korunurken verimliliği artırmak açısından bu oldukça iyi bir sonuçtur.

Makine Görüşü Aydınlatmasının Performansı İçin Kritik Seçim Kriterleri

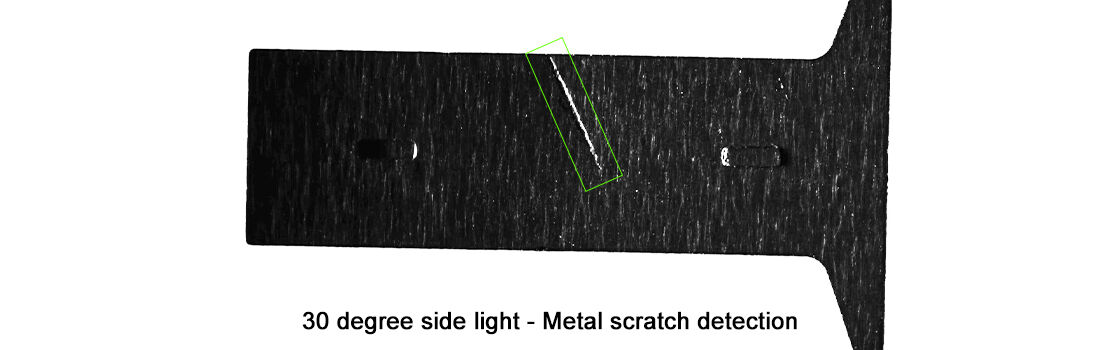

Açı, Konum ve Dağılım: Kontrast, Gölgeler ve Özellik Görünürlüğünün Kontrolü

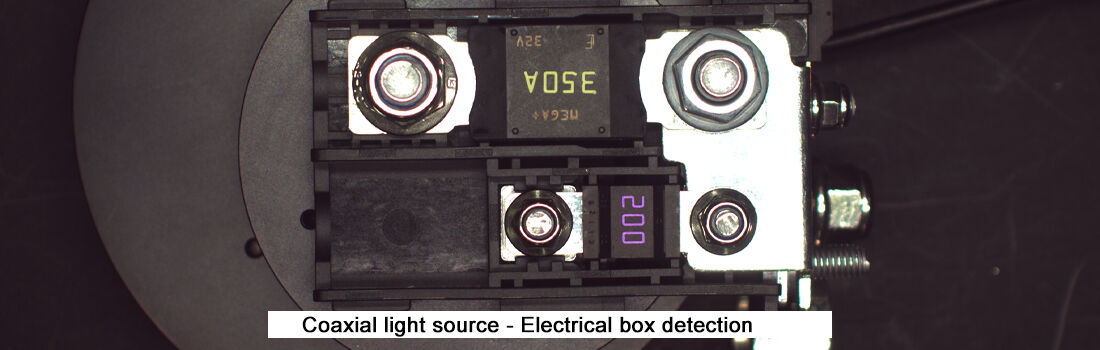

Işığın bir şeye nasıl vurduğu, ayrıntıları net bir şekilde görmemiz ya da tamamen kaçırımız konusunda büyük fark yaratabilir. Ön aydınlatmadan bahsederken, bu yöntem özellikle metal yüzeylerdeki çizik gibi küçük kusurların daha belirgin çıkmasını sağlar. Yan aydınlatma ise genellikle otuz ila kırk beş derecelik bir açıyla uygulandığında dokuları daha iyi ortaya çıkarır; bu yüzden PCB lehim kontrol süreçlerinde oldukça etkilidir. Işığın dağılmasını sağlamak, rahatsız edici parlak noktaları faydalı bilgiye dönüştürmeye yardımcı olur. Kubbemsi aydınlatma (dome lights), parlak noktaların genellikle her şeyi bozacağı zorlu kıvrımlı otomobil parçalarında harika sonuçlar verir; sektördeki çoğu uzman, bu yöntemin ölçüm doğruluğunu yaklaşık yüzde oranında artırdığını bildirir. Işıkları tam doğru konuma yerleştirmek, yanlış reddetmelere yol açan gölge problemlerini azaltır. Düz yüzeyli nesneler için koaksial aydınlatma oldukça etkili bir çözümdür. Arkadan aydınlatma ise boyutların doğru bir şekilde ölçülebilmesini sağlayan keskin konturlar oluşturur. Ancak ışığın dağıtımı her iki durumda da yanlış yapılırsa, aniden kötü aydınlatma koşullarından kaynaklanan sorunları gidermek için ekstra zaman harcamaya başlarız; bu bazen toplam işlenme çabamızın neredeyse dörtte birini bile tüketebilir.

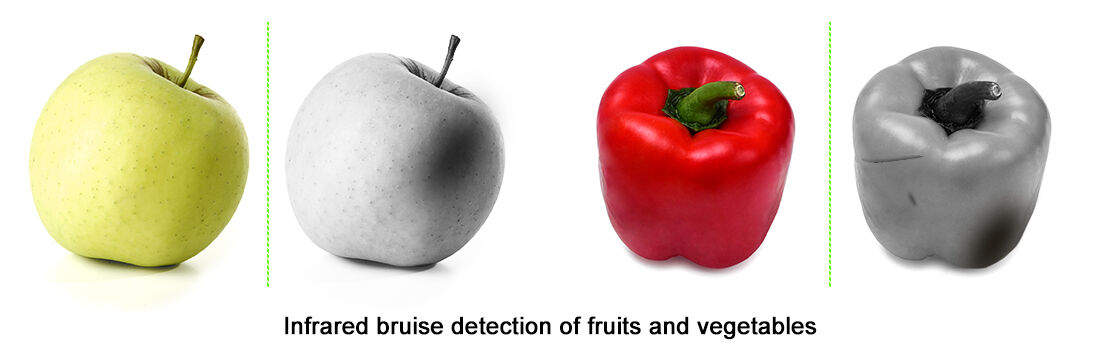

Dalga Boyu Seçimi (UV–Görünür–Kızılötesi): Malzemeye Özel Kontrastı ve Düzenleyici Uyumluluğu Artırma

Farklı malzemelerin nasıl tepki verdiğine göre, muayene görevleri için en uygun dalga boyları belirlenir. Örneğin, tıbbi ekipmanlardaki kalan yapıştırıcı gibi istemsiz kirleticileri tespit etmek için 365 nanometrelik UV ışığı kullanılır. örneğin, yaklaşık 850 nm’lik kızılötesi ışın, ambalaj katmanlarının içinden geçerek gıda ürünlerinin içeriğini açmadan kontrol etmemizi sağlar. Bu arada, görünür ışık renkleriyle ilgili olarak, belirli tonlar kusurlara karşı daha iyi kontrast oluşturur. Yaklaşık 470 nm’lik mavi ışık, yarı iletken wafers üzerinde turuncu kusurların net bir şekilde öne çıkmasını sağlar ve bu da sorunları tespit etme yeteneğimizi standart beyaz aydınlatmaya kıyasla artırır. Üreticiler, IEC’ye uyum sağlamak zorundadır. 62,471iR ışığı ile çalışırken üretim hatlarında göz korumasına ilişkin güvenlik yönergeleri. Tarım işçileri ve ambalajcılar da yakın kızılötesi teknolojisinden faydalanır çünkü bu teknoloji, yalnızca çıplak gözle fark edilemeyecek şekilde meyveler ve sebzelerdeki ezilmeleri tespit edebilir. Ancak bazı malzemeler, özellikle çeşitli plastik filmler, ısıya duyarlıdır; bu nedenle kalite kontrolü sırasında incelemeye çalıştığımız ürünleri zarar görmemeleri için hem UV hem de IR maruziyetinin dikkatli bir şekilde kontrol edilmesi hayati öneme sahiptir.

Aydınlatmanın Tespit Doğruluğu ve ROI Üzerindeki Doğrudan Etkisi

Görüntü Kalitesindeki Kazanımların Ölçülmesi: Kontrast Oranı, Sinyal-Gürültü Oranı (SNR) ve Kusur Tespiti Artışı

Optimal makine görüşü aydınlatması, temel görüntüleme ölçümlerini geliştirir:

- Kontrast Oranı yönlendirilmiş aydınlatma altında %30–60 oranında artar; bu da mikro çatlakları ve ince yüzey anormalliklerini arka plana kıyasla daha belirgin hale getirir.

- Sinyal-gürültü oranı (snr) düzgün aydınlatma ile 15 dB artırılır; bu da yüksek hızda yapılan incelemelerde taneliliği azaltır.

- Kusur tespiti artışı arka aydınlatmaların çok eksenli görüntüleme ile birleştirilmesi durumunda otomotiv parça doğrulamasında %40'a ulaşır. Daha yüksek kontrast ve SNR (sinyal/gürültü oranı), algoritmaların insan görüş yeteneğinin ötesinde, milimetreden daha küçük anormallikleri tanımlamasını sağlar.

Yetersiz Aydınlatmanın Maliyeti: Yanlış Reddeler, Yeniden İşleme ve Sistem Duruş Süresi (AIA 2023 Verileri)

Yetersiz aydınlatma, zincirleme operasyonel arızalara neden olur:

- Yanlış reddeler tutarlı olmayan dalga boyları altında %22 artar; bu da işlevsel parçaların gereksiz şekilde hurdaya çıkarılmasına yol açar.

- İşlem Tekrarı Maliyetleri kaynak dikişi kusurlarını gizleyen parlaklık durumunda üretim bütçelerinin %18'ini tüketir.

- Sistem Downtime yeniden kalibrasyon sırasında saatte ortalama 15.000 ABD Doları maliyet oluşur — bu genellikle LED dizilerindeki termal kaymaya bağlıdır (AIA 2023). Toplamda, bu hatalar incelenen 200 üretim tesisinde ROI’yi %34 azaltır. Proaktif aydınlatma optimizasyonu, yüksek hacimli elektronik montaj için tahmini yıllık 740.000 ABD Doları kaybı önler.

Gerçek Dünyada Uygulama Başarı Ölçütleri: Makine Görüşü Aydınlatmasının Endüstriyel İhtiyaçlara Uyumu

Optik ayarların gerçek değeri, özelleştirilmiş aydınlatma çözümlerinin benzersiz denetim sorunlarını çözdüğü belirli sektör sonuçlarına bakıldığında ortaya çıkar. Örneğin otomotiv fabrikalarını ele alalım. Kubbe şeklindeki aydınlatma, eğri yüzeyli parçalardaki rahatsız edici yansımalardan kurtulmayı sağlar ve böylece çalışanlar kaynak dikişlerini doğru şekilde kontrol edebilir. Çalışmalar, bu yaklaşımın kalite kontrolü sırasında standart atölye aydınlatmalarına kıyasla kusurları yaklaşık %40 daha etkili tespit ettiğini göstermektedir. Elektronik üretim alanında ise devre kartlarındaki çok küçük lehim bağlantılarını tespit etmek amacıyla özel koaksial aydınlatma sistemleri kullanılır; bu sistemler 470 nm dalga boyunda mavi ışık yayar. Geçen yıl yapılan son endüstriyel testler, bu yöntemin yanlış alarm oranını yaklaşık %32 oranında azalttığını doğrulamıştır. Gıda işleme tesislerini de unutmayın. Bu tesisler, şeffaf ambalajların içine gizlenmiş istenmeyen nesneleri tespit etmek için IP69K derecelendirmeli, ayrıca UV özelliği eklenmiş endüstriyel sınıf arka aydınlatmalar kurar; aynı zamanda düzenleyici kurumların belirlediği sert temizlik gereksinimlerini karşılamaya devam eder.

Ambalaj doğrulama sistemleri söz konusu olduğunda, yatırımın getirisi aydınlatmanın nasıl optimize edildiğine baktığımızda oldukça net hale gelir. Yönlendirilmiş çubuk lambalar, buruşuk etiketler veya parlak metal folyolar gibi zorlu yüzeylerde optik karakter tanıma (OCR) okumaları için gerçekten büyük fark yaratır. Bu özel lambalar, farmasötik seri numaralandırma süreçlerinde yaklaşık %99,7'lik ilk geçiş okuma oranı elde ederken, normal aydınlatma düzenekleriyle bu oran yalnızca %85 ila %90 arasındadır. Tekstil üretim sektöründe ise şirketler, normal atölye aydınlatma koşulları altında gözden kaçan kumaş dokusu sorunlarını tespit edebilen çok açılı LED dizileri sayesinde muayene hızlarında yaklaşık %27 iyileşme gördüklerini bildirmektedir. Aşağıdaki tabloda bu iyileşmelerin farklı sektörlerdeki rakamlarını inceleyebilirsiniz.

|

Sektör |

Işık çözümü |

Ana Metrik İyileştirme |

Uyum Etkisi |

|

Otomotiv |

Kubbe + Dağıtılmış Dizi |

%40 kusur tespiti |

IATF 16949 uyumu |

|

Elektronik |

Eşmerkezli + 470 nm Mavi |

%32 yanlış reddetme |

IPC-A-610 doğrulaması |

|

İlaçlar |

Yönlendirilmiş Çubuk + IR |

%99,7 okuma doğruluğu |

FDA 21 CFR Bölüm 11 Uyumu |

|

Gıda İşleme |

UV Arkayış Işıltısı + Karanlık Alan |

%50 Kontaminant Tespiti |

HACCP Sertifikasyonu |

Bu kıyaslama sonuçları, yapılandırılmış ışık seçiminin—sadece maksimum parlaklık değil—her bir sektörü düzenleyen mevzuata uygun olarak ölçülebilir doğruluk iyileştirmeleri sağladığını doğrular. Optimal makine görüşü aydınlatma konfigürasyonu, genelleştirilmiş teknik özelliklerden ziyade, ölçülebilir özellik geliştirme gereksinimlerinden ortaya çıkar; bu da uygulamaya özel optik sistemlerin denetim güvenilirliğini dönüştürdüğünü kanıtlar.

Makine Görüşü Aydınlatmanızı Optimize Etmeye Hazır mısınız?

Doğru makine görüşü ışığı, denetimi bir maliyet merkezinden rekabet avantajına dönüştürür; başarı, ışık türününüzün, açısının ve dalga boyunun malzemenize, görevinize ve ortamınıza uyum sağlamasında yatmaktadır. Özel rehberlik veya endüstriyel düzeyde aydınlatma çözümlerine (dalga boyuna özel ve dayanıklı seçenekleri de dahil olmak üzere) erişim için, kanıtlanmış sektör tecrübesine sahip bir sağlayıcıyla iş birliği yapın.

HIFLY'nin işık kaynaklarından kameralara ve entegre sistemlere kadar makine görüşü alanında 15 yıllık uzmanlık, doğruluğu ve yatırım getirisini (ROI) maksimize eden güvenilir ve uyumlu çözümler sunmanızı sağlar. Aydınlatma kurulumunuzu iyileştirmek için bugün ücretsiz bir danışmanlık görüşmesi talep etmek üzere bize ulaşın.