Polarizasyon Kameralarının Endüstriyel Görme Kontrolündeki Uygulamaları

Endüstriyel görüntüleme denetiminde, "parlama" ve "gizli kusurlar" geleneksel kameralar için iki büyük kabus niteliğindedir: metal parça yüzeylerinden yansıyan güçlü ışıklar çizikleri "görünmez" hale getirir, şeffaf camdaki parlamalar iç kabarcıkları gizler ve plastik parçalardaki gerilim izleri standart kameralarla tamamen tespit edilemez. Bu sorunlar %15'e varan kaçırılan kusur oranlarına neden olur ve üretim hızını ciddi şekilde düşüren manuel yeniden kontrol gerektirir.

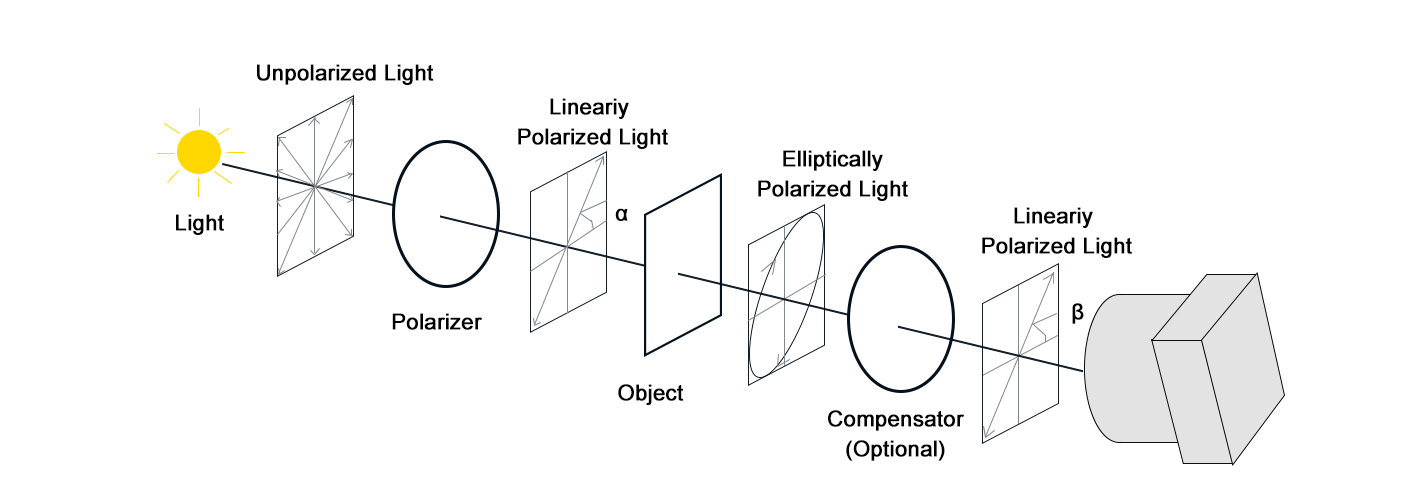

Polarizasyonlu kameralar, "polarize ışığı filtreleyebilme ve ince farklılıkları vurgulama" özelliğini benzersiz bir şekilde kullanarak kameraya "anti-parlama filtresi + kusur büyütücüsü" gibi davranır. Geleneksel kameraların zorlandığı sorunları kolayca çözer.

Bu makale, polarizasyonlu kameraların endüstriyel muayenedeki temel kullanım senaryolarını teknik prensiplerle ve gerçek dünya örnekleriyle birlikte açıklar ve "neden yansımaları ortadan kaldırıp kusurları ortaya çıkarabildiklerini" anlamanıza yardımcı olur.

Ben. Polarizasyonlu Kameraların "2 Temel Yeteneği"

Birçok kişi "polarizasyon kameralarının sadece parlamayı azaltmak için kullanıldığını" düşünür, ancak bu kameraların temel değerinin "polarize ışık ile malzemeler arasındaki etkileşimde" yattığını gözden kaçırır. Bu iki yetenek, geleneksel kameraların eksikliklerini doğrudan ele alır:

1. "Yönlü Parlama Giderme": metal, cam ve plastik gibi düzgün yüzeylerden yansıyan ışık genellikle "polarize ışık"tır (tek bir düzlemde titreşen ışık). Polarizasyon kameraları, polarizatör açısını ayarlayarak belirli yönlerdeki polarize ışığı süzerek yansıma alanlarının "kararmasına" ve kusur detaylarının "belirginleşmesine" neden olabilir (örneğin, metal üzerindeki çizikler yansıma içinde bile görünür hale gelir).

2. "Gizli Özellikleri Ortaya Çıkarma" ile görünmez farklılıkları belirleme: Şeffaf bileşenlerdeki iç gerilim, plastik doku veya kaplama homojenliği gibi gizli özellikler, geçirilen ışığın "polarizasyon durumunda" değişime (titreşim yönünde değişim) neden olur. Polarizasyon kameraları bu değişimi yakalayabilir ve gizli özellikleri "parlaklık kontrastı" olan görüntülere dönüştürebilir (örneğin, camdaki gerilim izleri renkli fringeler olarak görünür).

Basitçe ifade edersek: Geleneksel kameraların "gölgelerden kör olması ve gizli hataları görememesi" durumunun yaşandığı sahneler, polarizasyon kameralarının "birincil alanıdır".

II. Endüstriyel Görüntüleme Kontrolünde Temel Uygulama Senaryoları

Polarizasyon kameraları "evrensel bir araç" değildir, ancak "yoğun parıltı olan" ya da "gizli özelliklerin tespiti gereken" senaryolarda avantajları yerine geçilemezdir ve çeşitli endüstriyel alanlara uygulanır:

1. Senaryo 1: Metal Parça Yüzey Hata Kontrolü – Parıltıyı Ortadan Kaldırarak Çizik/Çukur İmgelerinin Gösterilmesi

• Ağrı noktası: Otomotiv parçalarındaki (örneğin motor blokları, şanzıman dişlileri) ve donanım aletlerindeki (örneğin kesiciler, rulmanlar) yüzey çizikleri, çukurlar ve dikenler, geleneksel kameralar altında parlak metal yüzeylerden gelen güçlü yansımalardan dolayı genellikle parlak noktalarla "gizlenir" ve tespit edilememe oranı %20'ye kadar çıkabilir. Manuel muayene, daha az yansıtıcı noktaları bulmak için tekrar tekrar açı ayarı gerektirir, parça başına 5 dakika sürer, oldukça verimsizdir ve yorgunluk kaynaklı hatalara yatkındır.

• Polarizasyon Kamerası Çözümü:

(1). Teknik Prensip: Metal yüzeylerden yansıyan ışık genellikle "doğrusal polarize ışık"tır. Kamera polarizatörünün açısının yansımanın polarizasyon yönüne dik olacak şekilde ayarlanmasıyla, göz kamaştırıcı ışığın %90'ından fazlası süzülerek elde edilebilir. Çiziklerin/çukurların saçtığı ışık ise rastgele dağılır (polarize olmayan) ve süzülmez, koyu bir arka plana karşı "açık parlak çizgiler/koyu noktalar" şeklinde görünür, böylece kusurlar açıkça belli olur.

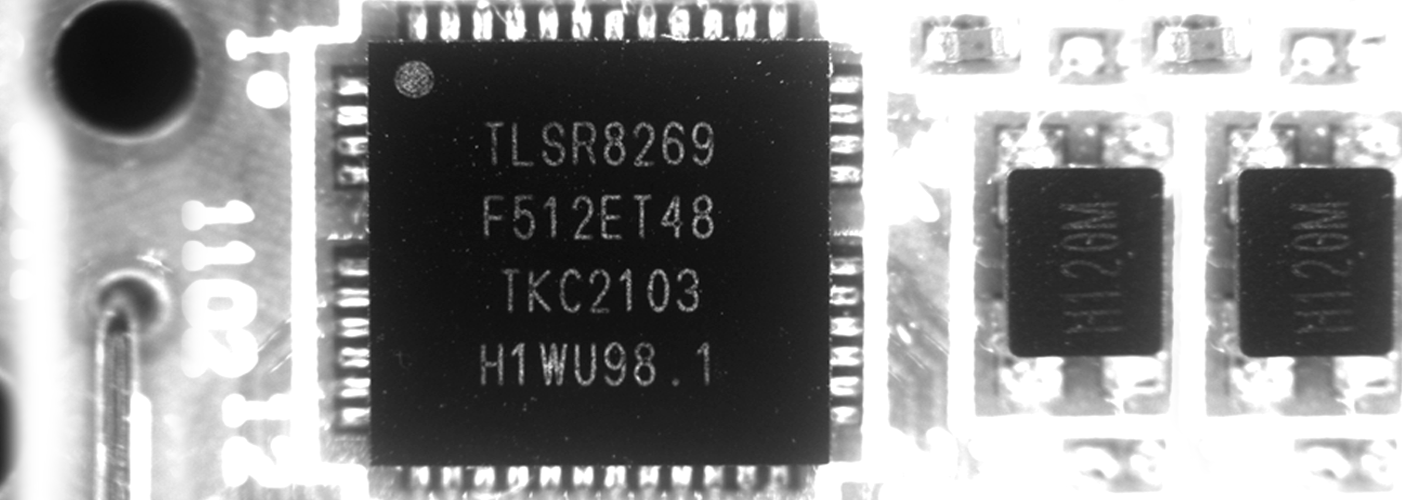

(2). Donanım Kurulumu: 5MP doğrusal polarizasyon kamerası (ayarlanabilir polarizasyon açısı 0-360°) + halka ışık (düzgün aydınlatma, parlak noktaları azaltır) + makro lens (0,1 mm çizikler gibi kusur detaylarını büyütür) kullanın.

• Uygulama etkisi:

Bir iletim dişlisi yüzeyinde çizik kontrolü (çizik derinliği ≥0,05 mm):

(1).Geleneksel Yöntem: Geleneksel kamera + manuel yeniden inceleme, dişli başı 5 dakika, %20 kaçırılma oranı (parlaklığa gizlenmiş ince çizikler), günlük yeniden işleme kaybı >¥10.000.

(2).Polarizasyon Kamera Yöntemi: Otomatik parlaklık eliminasyonu ile muayene, dişli başı 10 saniye, 0,05 mm'lik ince çizikleri tespit eder, kaçırılma oranı %0,5'e indi, verimlilik 30 kat arttı, günlük yeniden işleme tasarrufu ~¥9.500, yıllık tasarruf >¥3 milyon.

• Uygun Kullanım Durumları: Otomotiv metal parçalarında, el aletlerinde, paslanmaz çelik ürünlerde ve havacılık metal bileşenlerinde yüzey çizikleri, çukurlar ve diken kontrolü.

2. Senaryo 2: Şeffaf/Yarı Şeffaf Parça Muayenesi – Parlaklığı Gidererek İç Kabarcıkları/Saflık Dışı Maddeleri Görme

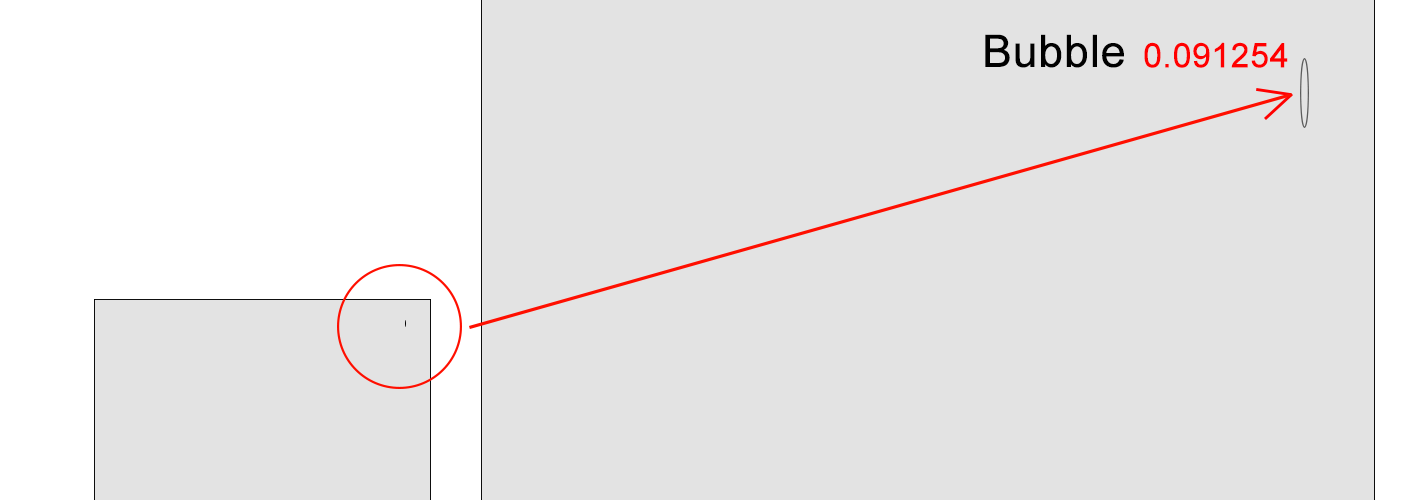

• Ağrı noktası: Cep telefonu cam kapakları, fotovoltaik camlar, plastik şişeler ve optik lensler gibi ürünlerde, geleneksel kameralarla çekim sırasında "yüzey parlaklığı" ve "iç yansıma"lar, iç kabarcıkları, safsızlıkları ve çatlakları gizler. Telefon camındaki 0,1 mm'lik bir kabarcık sadece bir parlaklık bulanıklığı olabilir. Manuel muayene koyu kutular ve özel aydınlatma açıları gerektirir, yavaştır (30 saniye/bardak) ve kaçırma hatasına eğilimlidir.

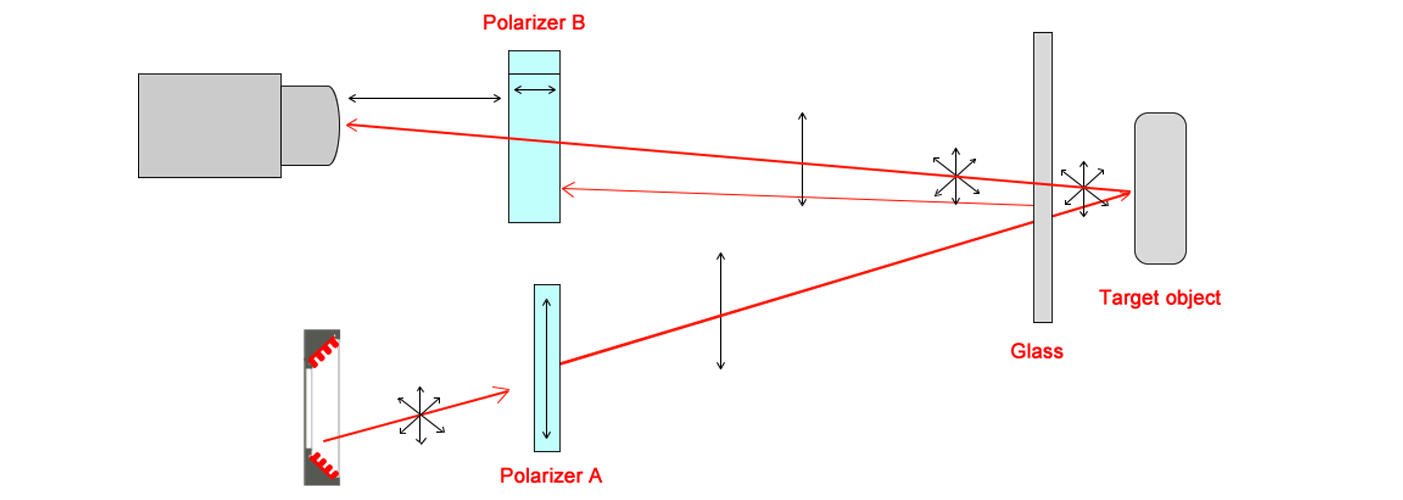

• Polarizasyon Kamerası Çözümü:

(1). Teknik Prensip: Yüzey parlaklığını (genellikle polarize edilmiş) filtrelemek, "iç hatalar tarafından ışığın saçılmasının" net bir şekilde yakalanmasını sağlar. Kabarcıklar/safsızlıklar saçılım ışığa (polarize olmayan) neden olur ve "koyu noktalar" olarak görünür; çatlaklar ışığın kırılmasını değiştirir ve parlamadan tamamen bağımsız olarak "koyu çizgiler" şeklinde görünür.

(2). Donanım Kurulumu: 12 MP'lik alan taramalı polarizasyon kamerası (ince hatalar için yüksek çözünürlük) + koaksial ışık (yüzey yansımalarını azaltır) + cam konveyör (yüksek hızlı inceleme için sabit hız) kullanın.

• Uygulama etkisi:

Cep telefonu cam kapaklarında iç kabarcık incelemesi (kabarcık çapı ≥0,1 mm):

(1). Geleneksel Yöntem: Geleneksel kamera + manuel karanlık kutu muayenesi, 30 saniye/şeffaf levha, %15 kaçırma oranı (gölgeler tarafından gizlenen küçük kabarcıklar), günde 200'den fazla hurda levha (6.000 ¥ kayıp).

(2). Polarizasyon Kamera Yöntemi: Otomatik parlaklık kaldırma muayenesi, 2 saniye/şeffaf levha, 0,1 mm'lik kabarcıkları tespit eder, kaçırma oranı %0,3'e indirildi, günlük hurda miktarı 6 şeffaf levele düştü (kayıp 180 ¥), yıllık tasarruf 2 milyon ¥'dan fazla, verimlilik 15 kat arttı.

• Uygun Kullanım Durumları: Telefon camında, PV camında, optik lenslerde, plastik şeffaf kaplarda ve yarı şeffaf filmlerde iç kabarcık, yabancı madde ve çatlak muayenesi.

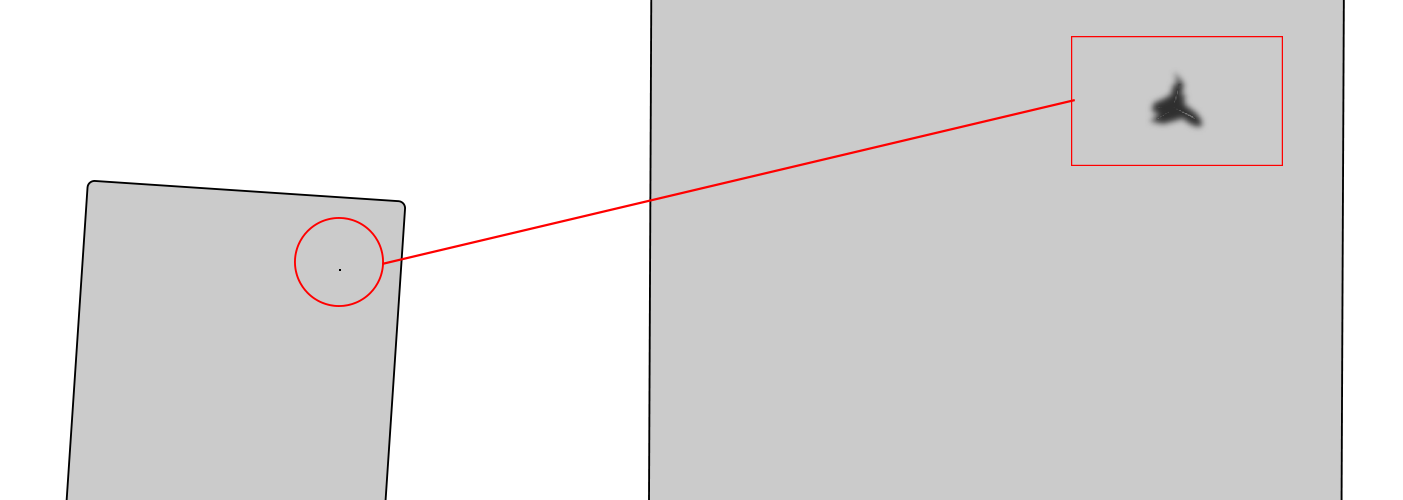

3. Senaryo 3: Plastik/Kompozit Malzeme Gerilme Muayenesi – Gizli İç Gerilme İzlerini/Dokuyu Ortaya Çıkarma

• Ağrı noktası: Plastik parçalarda (örneğin, cihaz gövdeleri, otomotiv iç mekanları) ve kompozitlerde (örneğin, karbon fiber levhalar) kalıplanma/şekillendirme sırasında oluşan dahili "gerilim izleri" görünmezdir ancak parçaların dayanıklılığını zayıflatır. Geleneksel muayene özel bir "polarimetre" gerektirir (özel ama yavaş: parça başına 2 dakika), üretim hattı hızıyla (örneğin, dakikada 10 parça) uyumlu değildir ve bu nedenle örneklemeye (örneğin %10) zorlamakta, parti kusurlarına yol açma riskini artırmaktadır.

• Polarizasyon Kamerası Çözümü:

(1).Teknik prensip: Gerilim izleri "çiftkırılma"ya (ışık dik iki kutuplaşmış ışına ayrılır) neden olur. Kamera faz farkını yakalar ve bunu "renkli saçaklara" dönüştürür (gerilimin yüksek olduğu yerlerde sıklıkla görülür), özel bir polarimetreye gerek kalmadan gizli gerilim izlerini görselleştirir.

(2).Donanım Kurulumu: 2MP'lik bir polarizasyon kamerası (faz farkı analizini destekler) + yüksek parlaklıkta alan ışığı (kalın plastiklerin ışığı geçirmesini sağlar) + hat senkronizasyon tetik sistemi (kalıplama makinesiyle eş zamanlı çalışır) kullanın.

• Uygulama etkisi:

Plastik çamaşır makinesi gövdesi gerilim izi muayenesi:

(1).Geleneksel Yöntem: Polarimetre numune alma, 2 dakika/bakım kabı, %10 numune alma oranı, daha önce parti çatlamasına neden olmuştu (500.000 ¥ kayıp).

(2).Polarizasyon Kamera Yöntemi: %100 tam muayene, 5 saniye/bakım kabı, 0,5 mm genişliğinde gizli gerilme izlerini tespit eder, gerilme anormalliklerinin tespit oranı %99,8, parti hatalarını ortadan kaldırır, yıllık tasarruf >800.000 ¥, verimlilik 24 kat artmıştır.

• Uygun Kullanım Durumları: Plastik cihaz kapaklarında, otomotiv plastik iç kısımlarında, kompozit bileşenlerde, plastik borularda iç gerilme izi, doku düzensizliği incelemesi.

4. Senaryo 4: Kaplama/Film Düzgünsüzlüğü Muayenesi – Kalınlık Farklılıklarının/Sıçrama Kaplamanın Tespiti

• Ağrı noktası: Otomobil boyaları, mobilya kaplamaları, endüstriyel filmler üzerindeki kaplama düzgünsüzlüğü görünüşü/performansı etkiler. Geleneksel kameralar yalnızca renk farklarını görür, kalınlık farklılıklarını (örneğin, 0,01 mm boya farkı) değil. Geleneksel yöntemler "kaplama kalınlığı ölçerlerini" kullanır (temaslı, 10 saniye/nokta), büyük alanlar için uygun değildir, çok verimsizdir.

• Polarizasyon Kamerası Çözümü:

(1).Teknik prensip: Farklı kaplama kalınlıkları, geçirilen ışıkta farklı "polarizasyon durumu değişiklikleri"ne neden olur. Daha kalın alanlar polarizasyonu daha fazla değiştirir. Bu farklılıkların analizi, kalınlık varyasyonunu "parlaklık gradyanlarına" (koyu=kalın, açık=ince) dönüştürerek, temassız olarak düzgünsüzlük sorunlarını görsel olarak gösterir.

(2).Donanım Kurulumu: 8 MP'lik bir polarizasyon kamerası (polarizasyon durumu analiz algoritmalarıyla) + çubuk ışık (büyük alanı kapsar) + robotik kol (360° muayene için) kullanın.

• Uygulama etkisi:

Otomotiv boya düzgünlüğü incelemesi (şart: 80±5μm):

(1). Geleneksel Yöntem: Kaplama kalınlığı ölçüm cihazı ile örneklem (araç başına 10 nokta), araç başına 10 dakika, %12 kaçırma oranı (ölçülmemiş alanlardaki düzensizlikler), %8 yeniden işleme oranı.

(2). Polarizasyon Kamera Yöntemi: Araç başına 5 dakikada tam inceleme, ±3μm kalınlık varyasyonunu tespit eder, düzgünlük sorunlarının tespit oranını %99,5'e çıkarır, yeniden işleme oranı %0,5'e düşer, yıllık yeniden işleme tasarrufu 1,2 milyon ¥'ı aşar, verimlilik 2 katına çıkar.

• Uygun Kullanım Durumları: Otomotiv boyaları, mobilya kaplamaları, endüstriyel filmler, metal pas koruma kaplamaları için kaplama düzgünlüğü, atlanmış kaplama ve kalınlık varyasyonu incelemesi.

III. Kaçınılması Gereken Tuzaklar: 3 Temel Dikkat Edilmesi Gereken Nokta

• Kusur Tipine Göre Polarizasyon Modunu Seçin: Tüm senaryolar aynı modu kullanmaz. Kameralar doğrusal polarizasyon (metal/cam üzerindeki yüzey yansımaları için en iyi) veya dairesel polarizasyon (plastik eğriler, kemerli cam gibi eğri/düzensiz yüzeyler için daha iyi) olabilir. Yanlış seçim etkinliği azaltır.

•Işık Kaynağı ve Polarizatör Açısını Senkronize Edin: Etki için temeldir. Polarize olmayan ışık kaynakları (standart LED'ler) kullanın ve ışık kaynağı ile kamera polarizatörü arasındaki açıyı ayarlayın (dik olduğunda en iyidir). Polarize ışıkların veya yanlış açıların kullanılması parlamayı ortadan kaldıramaz.

• Üretim Hızına Uygun Çözünürlük ve Kare Hızını Dikkate Alın:

(1). İnce kusurlar (örn. 0,1 mm çizik): ≥5MP kamera seçin.

(2). Yüksek hızlı hatlar (örn. 1 cam/2 saniye): ≥60fps kamera seçin.

(3). Geniş alanlar (örn. araç gövdesi): Hat taramalı kameralarda görülen dikiş hatalarından kaçınmak için alan taramalı polarizasyon kamerası seçin.

IV. Özet: Polarizasyon Kameraları – Endüstriyel Muayeneyi "Parlaklığı Ortadan Kaldırarak Gizli Kusurları Görünür Hale Getirir"

Endüstriyel üretimde kusur tespiti doğruluğu ve verimlilik talepleri arttıkça, geleneksel kameraların sınırlamaları – "parlaklık etkisi ve gizli kusurların görülememesi" – giderek daha belirgin hale gelmektedir.

Polarizasyon kameraları, "parlaklığı ortadan kaldırma ve gizli özellikleri ortaya çıkarma" gibi eşsiz yetenekleriyle metal işleme, şeffaf parça üretimi, plastik kalıplama, kaplama ve diğer alanlarda vazgeçilmez araçlar haline gelmektedir. Bu kameralar geleneksel kameraların yerini almak yerine, "parlaklığa eğilimli senaryolar ve gizli kusur tespiti" için bir boşluğu doldurarak endüstriyel görsel muayeneyi "şansa ve açıya bağlılıktan" çıkarıp "kararlı ve kesin tanımlamaya" taşımaktadır.