Görsel Denetim Yoluyla Parça Derinliğini Nasıl Tespit Edilir

Sanayi imalatında, kalite kontrolü için parçanın derinliğini kesin bir şekilde tespit etmek önem taşır. Kalıplar gibi geleneksel elle yapılan ölçüm yöntemleri yavaş ve hata eğilimlidir. Uyuşukluk ve tutarsız kuvvet uygulaması gibi insan faktörleri doğruluğu bozar ve paraleks hataları veya yanlış kalibrasyon hassasiyeti daha da azaltabilir. Bu sorunlar toplu üretimde kritik hale gelir, maliyetli yeniden işlemeye ve teslimat gecikmelerine neden olur.

Gelişmiş görüntüleme teknolojisiyle desteklenen görsel denetim, bunun üstesinden gelmek için daha iyi bir alternatif sunar. Görsel denetim, hassas bileşenleri korurken üretim hattı verimliliğini koruyarak parçaların dokunsuz, yüksek hızda ölçümünü sağlar. Karmaşık geometrilere sahip parçaları işleme yeteneğine sahip olan görsel denetim, modern imalat kalite güvencesinin temel taşlarından biri haline gelmiştir.

1. Derinlik Tespiti için Görsel Denetim'e Giriş

Görme denetimi, parça derinliği tespiti için parça resimlerini yakalar ve derinlikle ilgili verileri çıkarmak üzere bunları işler. Elle yapılan ölçümlerden farklı olarak, hassas parçaların ölçüm sürecinde hasar görmesi riskini ortadan kaldırır çünkü temassız bir işlem sunar. Mikro-elektronik bileşenlerinin üretiminde, parçalar genellikle çok küçük ve kırılgandır; ölçümler sırasında bir ölçüm aracı tarafından en hafif dokunuş bile deformasyona veya kırılmaya neden olabilir, ancak görsel denetim bu duyarlı parçaların bütünlüğünü sağlar.

Ayrıca, görsel denetim yüksek hızda işlem yapmayı sağlar, saniyeler içinde birden fazla parçayı analiz edebilir ki bu, modern kitle üretim hattının ritmini korumak için temeldir. Otomatik görsel denetim sistemleriyle parçalar, operatör müdah介入ine sürekli olarak ihtiyaç duymadan süreklilikle kontrol edilebilir, bu da üretim verimliliğini büyük ölçüde artırır. Ayrıca, elle doğru bir şekilde ölçülmesi zor olmayan dahi imkansız olan karmaşık geometrilere sahip parçaları ele alabilir. Plastik endüstrisinde kullanılan detaylı kalıplar gibi düzensiz şekilli parçalar, derinliklerini görsel denetime dayalı tekniklerle kesin olarak ölçebilir ve manuel yöntemlerin elde edemeyeceği ayrıntılı veriler sunabilir. Bu avantajlar, görsel denetimin çeşitli endüstrilerde yaygın şekilde uygulanmasını mümkün kılar.

derinlik Tespiti İçin Ortak 3D Görsel Denetim Teknikleri

2.1 Stereo Görüş

Stereyo görüş, farklı bakış açılarından görüntüler yakalamak için iki veya daha fazla kamera kullanır. Bu görüntüler arasındaki farkı hesaplayarak ve üçgenleme prensibini uygulayarak, parçanın yüzeyindeki noktaların derinliğini belirler. Bu teknik özellikle karmaşık şekilli parçalar için uygun olup, nispeten yüksek doğrulukta derinlik bilgisi sağlar.

Örnek durum uzay sanayii, türbin bıçaklarının karmaşık yüzeylerinin derinliğini ölçmek için stereyo görüşü kullanır, bu da aerodinamik performansı ve uçuş güvenliğini sağlar.

2.2 Yapılandırılmış Işık

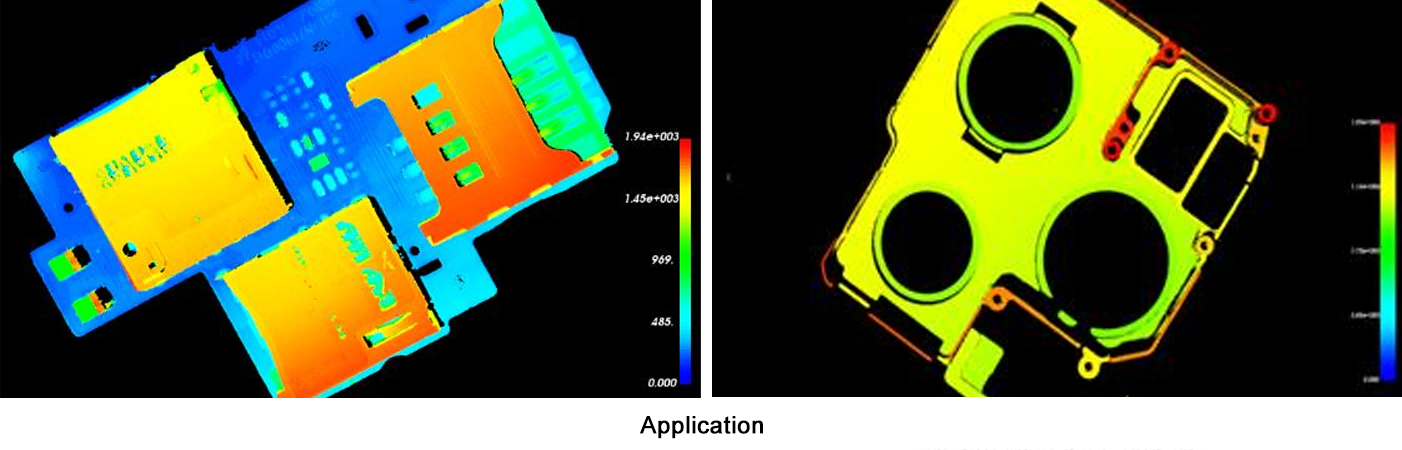

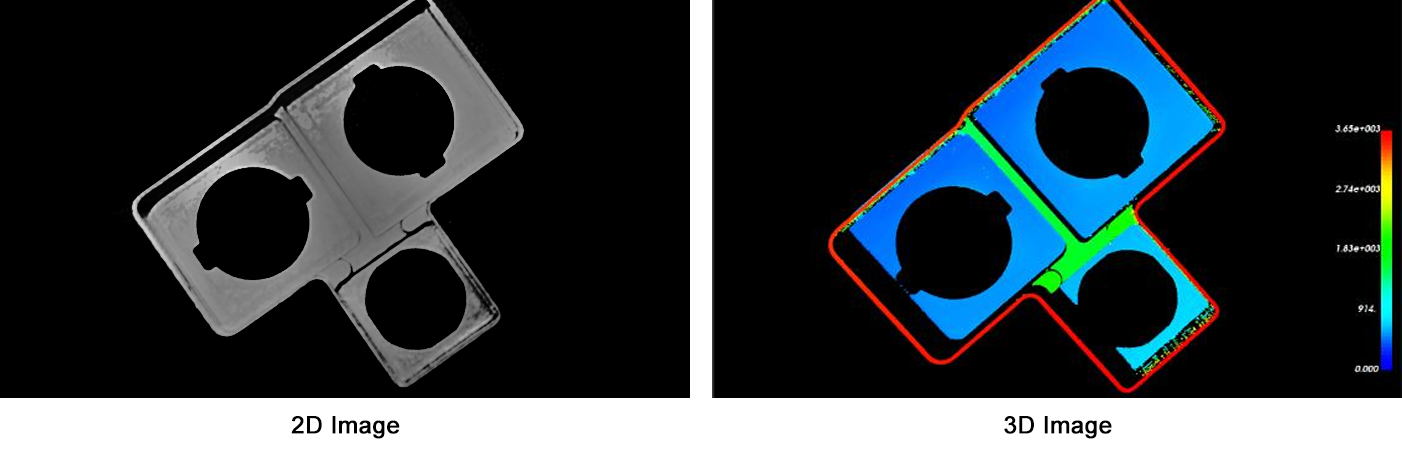

Yapılandırılmış ışık, şeritler veya ızgara gibi desenleri parçaya projeler. Yüzey derinliği değişikliklerine bağlı olarak desen bozulduğunda, bir kamera bu değişimi yakalar. Bozunumu, özellikle şeritlerin faz kayması analiz edilerek, parçanın derinliği hesaplanabilir. Bu yöntem yüksek çözünürlükte ölçümler sunar ve hızlı veri toplama yapar, küçük ve detaylı parçalar için ideal hale gelir.

Örnek Uygulama : Mikro - çip üretiminde, yapılandırılmış ışık, çiplerdeki hendeklerin ve çıkıntıların derinliğini ölçer ve doğru elektriksel performansı sağlar.

2.3 Uç - Uca (ToF) Zaman

ToF kameraları, ışığın parçaya ve geriye ulaşması için aldığı süreyi ölçer. Bilinen ışık hızı kullanılarak derinlik hesaplanır. Hızlı bir şekilde bir derinlik haritası oluşturabilirler ki bu, gerçek - zamanlı uygulamalar için oldukça yararlıdır, ancak doğruluğu çevresel ışık ve nesne yansıtıcılığı tarafından etkilenebilir.

Pratik Senaryo : Robotik paket sıralamada, ToF kameraları robotik kollar üzerinde yer alır ve paket yüzey derinliğini gerçek - zamanlı olarak ölçer böylece doğru tutma sağlanır.

düzenli Kameralar ve Derinlik Tespitinde 3D Kameralar Arasındaki Karşılaştırma

Düzenli kameralar çoğunlukla 2B görüntüler yakalar. Derinlik tesbiti için stereo eşleştirme veya hareketten yapı gibi ek tekniklere ihtiyaç duyarlar, ki bu yöntemler karmaşık ve zaman alıcıdır. Bu yöntemler önemli hesaplama kaynaklarına ihtiyaç duyar ve genellikle büyük miktarda verinin işlenmesini gerektirir, bu da onları gerçek zamanlı uygulamalar için daha az uygun hale getirir. Derinlik tespiti için özel olarak tasarlanmış 3D kameralar doğrudan derinlik haritaları oluşturur. Kesin derinlik ölçümü sağlar ve çeşitli yüzeyleri iyi bir şekilde işleyebilirler, bu da onları geniş bir yelpazede endüstriyel uygulamalar için uygun kılar. Ancak, 3D kameralar daha pahalıdır ve gerekli donanım ve veri işleme yazılımı dahil olmak üzere fiyatları birkaç binek doların üstünden binlerce dolar arasında değişebilir. Bu daha yüksek maliyet, işletmelerin 3D kamera tabanlı denetim sistemlerine yatırım yapma kararında dikkate alması gereken önemli bir faktördür.

derinlik Tespitinde Görsel Denetimdeki 4. Zorluklar ve Çözümler

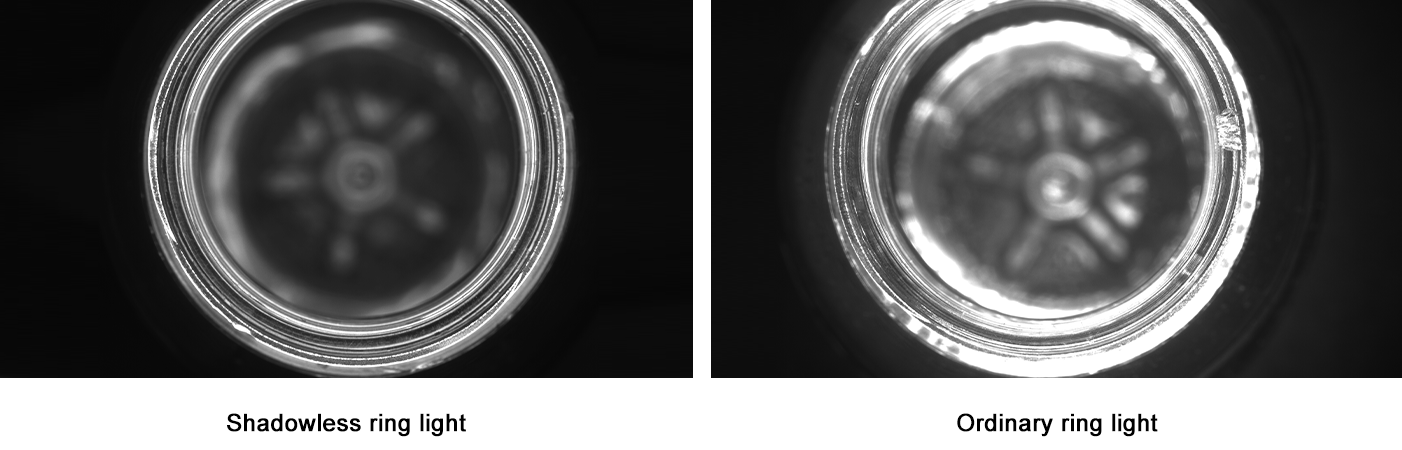

Birinci önemli zorluk, aydınlatma değişiklikleriyle baş etmektir, bu da görüntülerin ve derinlik ölçümlerinin bozulmasına neden olabilir. Endüstriyel ortamlarda, günün saatine, farklı ışık kaynaklarının kullanımı veya gölge yayan nesnelerin hareketi gibi faktörler nedeniyle aydınlatma koşulları değiştirebilir. Denetim ortamına göre ışık kaynağı parametrelerini, yoğunluğu, renk sıcaklığı ve yönünü ayarlayan uyumlu aydınlatma sistemleri bu sorunu çözebilir. Bu sistemler, sensörleri kullanarak aydınlatmadaki değişiklikleri tespit eder ve tutarlı ve doğru görüntü yakalama için ışıklamayı otomatik olarak optimize eder.

Şeffaf veya yansıtıcı olan karmaşık parça yüzeyleri de zorluklar ortaya çıkarabilir. Optik mercekler gibi şeffaf parçalar, ışığın geçmesine izin verir ve bu da tam yüzey derinliğini belirlemeyi zorlaştırır. Bu tür parçalar için kutuplu ışık veya çok dalga boyu görüntüleme gibi teknikler kullanılabilir. Kutuplu ışık parlaklığı ve yansımasını azaltırken, çok dalga boyu görüntüleme malzemeyi belirli bir ölçüde doku ve iç yapısı ile yüzey yapıları hakkında bilgi sağlayabilir. Yansıyan yüzeyler için anti-yansı kaplama veya özel aydınlatma düzenlemeleri, doğru derinlik algılama için düşünülebilir.

5. Gelecek Eğilimleri

Görsel denetimde derinlik algılamanın geleceği, yapay zekanın ve makine öğreniminin entegrasyonunda yatar. Derin-öğrenme algoritmaları, evrişimli sinir ağları (CNNs) gibi, algılama doğruluğunu artıracaktır. Bu algoritmalar, büyük miktarda veriden karmaşık desenler öğrenebilir ve bileşik arka planlara veya düzensiz şekillerle olan parçalara sahip zor senaryolarda bile yüksek hassasiyetle derinlik bilgisi otomatik olarak çıkarabilir.

Farklı görsel denetim tekniklerini birleştirme, örneğin stereo görüş ve ToF, daha kapsamlı derinlik bilgisi sağlayacaktır. Bu hibrit yaklaşım, her teknikteki güçleri kullanarak bireysel sınırlamalarını aşabilir ve daha doğru ve güvenilir derinlik ölçümü sunabilir.

Sonuç olarak, görsel denetim parça derinliğinin tespit edilmesi için güvenilir bir yol sağlar. Farklı teknikleri, karşılaştırmalarını ve zorlukları ele alarak üreticiler kalite kontrol süreçlerini optimize edebilir. Teknoloji ilerledikçe, görsel denetim endüstriyel üretime ilişkin daha önemli bir rol oynayacak, yenilikleri destekleyecek ve genel üretim verimliliğini artıracaktır.