Neden Makine Görseli Yüksek Hassasiyetli Boyut Denetimi Gerçekleştirmekte Zorlanır?

Endüstriyel otomasyon ve kalite kontrolünün hızla gelişen manzarasında, makine görme çeşitli denetim görevleri için güçlü bir araç olarak ortaya çıktı. Bununla birlikte, birçok avantajına rağmen, yüksek hassasiyetli boyut denetimi elde etmek önemli bir zorluk olarak kalmaktadır. Bu makalede makine görme ile doğru boyut ölçümlerine ulaşmanın zor olmasının ardındaki temel nedenler incelenir.

Donanım - İlgili Sınırlamalar

Kameralar ve lensler de dahil olmak üzere makine görme sisteminin donanım bileşenleri, hassasiyet konusunda doğuştan sınırlamalar getirir. Düşük çözünürlüklü kameralar nesnelerin ince ayrıntılarını yakalayamıyor, bu da boyut hesaplamalarının doğru olmamasına yol açıyor. Yüksek çözünürlüklü kameralarda bile piksel boyutu çok önemli bir faktördür. Daha küçük pikseller teorik olarak daha ayrıntılı görüntüler sağlayabilir, ancak aynı zamanda her piksel başına yakalanan ışık miktarını azaltarak görüntü gürültüsünü arttırır. Bu gürültü nesnelerin kenarlarını çarpıtır ve sınırlarını kesin olarak tanımlamayı zorlaştırır.

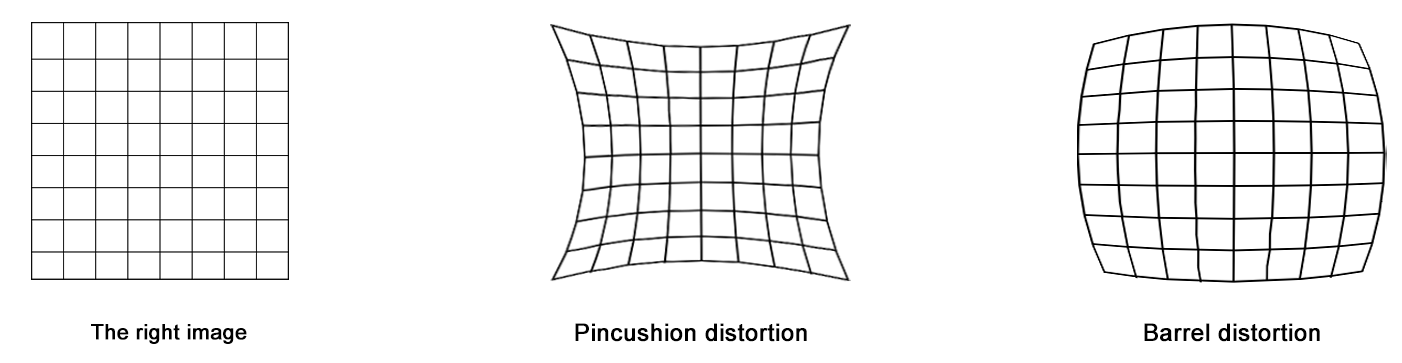

Endüstriyel lensler ayrıca makine görme doğruluğunda da kritik bir rol oynar. Fıçı ve iğne yastığı gibi geometrik çarpıklıklar, lenslerde yaygındır. Bu çarpıtmalar, gerçek dünyadaki düz çizgilerin yakalanan görüntülerde eğri görünmesine neden olur ve bu da boyut ölçümünün doğruluğunu önemli ölçüde etkileyebilir. Ek olarak, lensler, farklı dalga boylarının farklı noktalarda odaklandığı, nesnelerin etrafında renk kenarlıkları ve ölçüm doğruluğunu daha da düşüren kromatik aberrasyondan muzdarip olabilir. Bu lens kusurlarının düzeltilmesi karmaşık kalibrasyon prosedürleri gerektirir ve tüm görüş alanında mükemmel bir düzeltime ulaşmak son derece zordur.

Optiklerin Fiziksel Sınırları

Optik fizik prensipleri makine görme alanında yüksek hassasiyetli boyut incelemesine temel engeller oluşturur. Işık kırılımı önemli bir sorundur. Optik yasalarına göre, ışık küçük açıklıklardan geçtikçe veya küçük nesnelerin etrafından geçerken, bu ışık kırılır ve nesnenin görüntüsünün kenarlarının bulanıklaşmasına neden olur. Küçük bileşenleri inceleme durumunda, bu difraksiyon etkisi, yakın mesafeli özellikleri doğru bir şekilde ayırt etmeyi imkansız hale getirebilir ve boyut ölçümünde hatalara yol açabilir.

Başka bir optik sınırlama, sınırlı alan derinliğidir. Makine görme sisteminde, nesnenin karmaşık üç boyutlu şekilleri varsa veya nesnenin kameraya göre konumunda değişiklikler varsa, nesnenin bazı kısımları odaklanmamış olabilir. Bu odaklanamayan bulanıklık nesnenin görünümünü çarpıtır ve boyutlarını doğru ölçmeyi zorlaştırır. Alan derinliğini ayarlamak genellikle ticaret içerir; alan derinliğini artırmak çözünürlüğü azaltabilir, çözünürlüğü arttırmak ise alan derinliğini daraltabilir.

Çevresel Müdahale

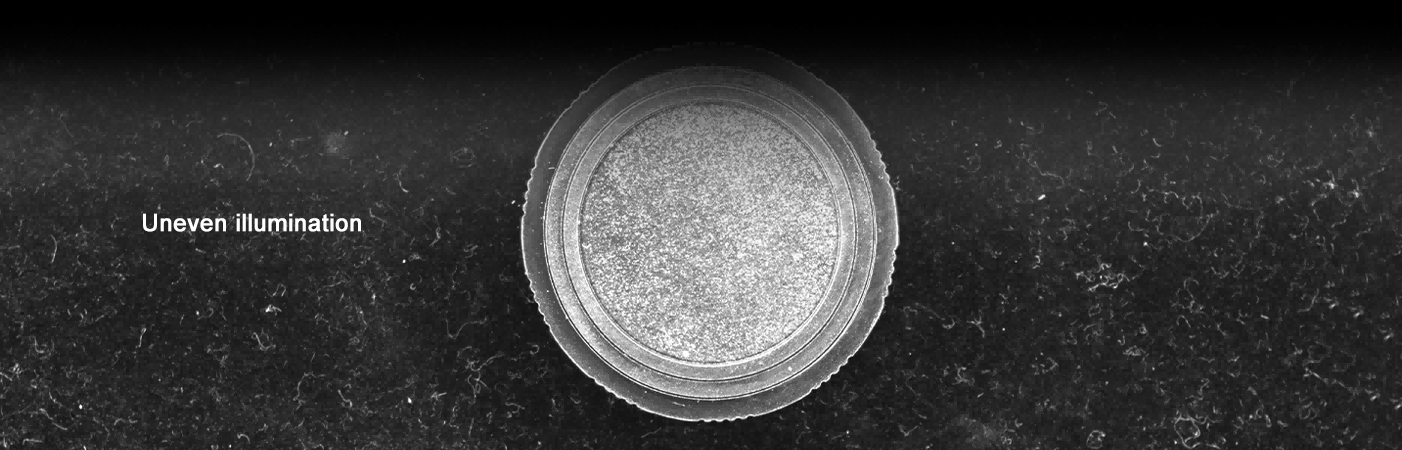

Makine görme sistemlerinin çalıştığı ortam, boyut kontrolünün doğruluğuna derin bir etkisi olabilir. Işık koşulları çok değişken ve kritik. Işıklandırma yoğunluğunda, yönünde ve renk sıcaklığında değişiklikler, görüntülerdeki nesnelerin görünümünü değiştirebilir. Örneğin, eşit olmayan aydınlatma nesne üzerinde gölgeler yaratabilir, bu da nesnenin şeklinin bir parçası olarak yanlış yorumlanabilir ve yanlış boyut hesaplamalarına yol açabilir. Nesne üzerindeki yansıtıcı yüzeyler de kameranın sensörünü doyurabilecek ve önemli özellikleri gizleyebilecek parlaklığa neden olabilir.

Çevre sıcaklığı ve nemlilik de makine görme sistemlerinin performansını etkileyebilir. Sıcaklık değişiklikleri, hem denetlenen nesnenin hem de görme sisteminin donanım bileşenlerinin termal genişlemesine veya daralmasına neden olabilir ve boyut değişikliklerine yol açabilir. Nem, lenslerde veya diğer optik bileşenlerde yoğunlaşmaya neden olabilir, görüntü kalitesini ve ölçüm doğruluğunu bozabilir.

Nesnelerin düzlüğü - zorluklar

Bir nesnenin düzlüğü, makine görme tabanlı boyut incelemesinin doğruluğunu engelleyen, çoğu zaman göz ardı edilen ama önemli bir faktördür. Bir nesnenin yüzeyi düz olmayan zaman, ışık ile nesne arasındaki etkileşim tahmin edilemez hale gelir. Çürük veya çöküntü olan alanlarda, ışık yansıması beklenen modelden sapıyor. Renk, kameraya doğru tutarlı bir yönde yansıtılmak yerine, düz olmayan yüzeyler ışığı dağıtır, nesnenin gerçek geometrisine uymayan parlak noktalar ve gölgeler yaratır. Bu tutarsız ışıklama kalıpları kenar algoritmlerini yanıltabilir ve nesnenin sınırlarını yanlış tanımlamalarına neden olabilir. Örneğin, başka bir düz yüzeyde küçük bir çıkıntı, şişmiş boyut ölçümlerine yol açan farklı bir özellik olarak yanlışlıkla algılanabilir.

Ayrıca, yapılandırılmış ışık projeksiyonu veya stereo eşleşmesi gibi tekniklere dayanan 3 boyutlu makine görme sistemlerinde, düz olmayan bir yüzey derinlik algısının temel süreçlerini bozar. Yapılandırılmış ışıkla, yansıtılan desenler düzensiz bir yüzeyde çarpıtılır, bu da derinlik bilgilerini doğru bir şekilde çözmeyi zorlaştırır. Stereo görmede, yüzey düzlüğündeki değişiklikler, iki kamera görünümü arasındaki karşılık gelen noktaları eşleştirme hatalarına yol açabilir, çünkü düzensizlikler gerçek mesafeleri yansıtmayan farklılıklar yaratır. Sonuç olarak, nesnenin 3 boyutlu şeklini yüksek hassasiyetle yeniden oluşturmak boyut kontrolünün doğruluğunu doğrudan etkileyen zor bir görev haline gelir.

Algoritmik ve yazılım sınırlamaları

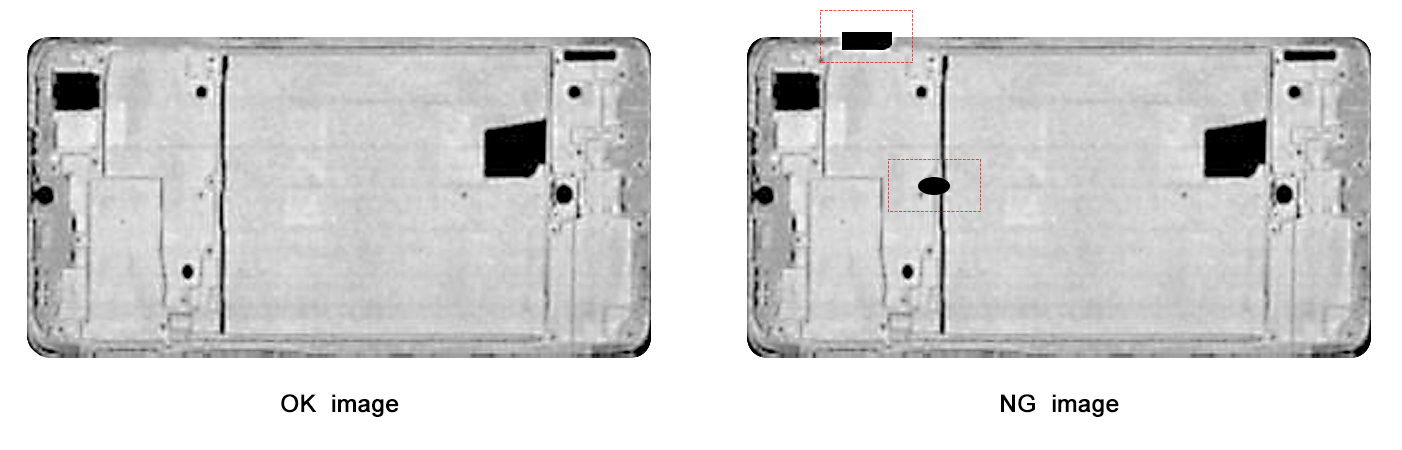

Boyut denetimi için makine görme alanında kullanılan algoritmalar ve yazılımların kendi zorlukları vardır. Nesne boyutlarını belirlemenin temel bir adımı olan kenar algılama, genellikle karmaşık ve hata eğilimlidir. Canny, Sobel veya Laplacian gibi farklı kenar algoritmalarının kendi güçlü ve zayıf yönleri vardır. Görüntüdeki gürültü, yanlış kenarların tespit edilmesine neden olabilirken, düşük kontrastlı nesneler, eksik kenarlara neden olabilir.

Ayrıca, boyutları hesaplamak için tespit edilen kenarlara doğru bir şekilde geometrik modeller yerleştirmek zor bir iştir. Nesnelerin düzensiz şekilleri, yüzey kusurları veya doku değişiklikleri olabilir, bu da algoritmaları karıştırır. Ayrıca, karmaşık üç boyutlu geometrilerle nesneleri işlemek, bilgisayar açısından pahalı ve genellikle gerekli doğruluğa sahip olmayan gelişmiş 3 boyutlu yeniden yapılandırma algoritmaları gerektirir.

Sonuç olarak, makine görüşü ile yüksek hassasiyetli boyut incelemesine ulaşmanın zorluğu, donanım sınırlamalarının, optik kısıtlamaların, çevresel müdahalelerin, nesnenin düzlüğü ile ilgili sorunların ve algoritmik ve yazılım zorluklarının bir kombinasyonundan kaynaklanmaktadır. Bu engelleri aşmak, optik, elektronik, bilgisayar bilimi ve malzeme bilimi de dahil olmak üzere birçok alanda sürekli araştırma ve geliştirme gerektirir. Bu sorunları ele alarak, boyut denetimi için makine görme sistemlerinin doğruluğunu ve güvenilirliğini artırabilir ve modern endüstriyel uygulamaların giderek daha katı gereksinimlerini karşılamalarını sağlayabiliriz.