Різноманітні застосування машинного бачення у виробничих галузях

Основні компоненти, які забезпечують машинне бачення у виробничих процесах

Розв'язки світлового обладнання для машинного бачення в промислових середовищах

Світлове обладнання для машинного бачення відіграє ключову роль у забезпеченні точності захоплення та обробки зображень. У промислових середовищах вибір правильного розв'язку освітлення є важливим для отримання чітких та точних візуальних даних. Відповідне освітлення може бути різницею між бездоганним захопленням зображення та даними, що пошкоджені тінями або відбиттями. Наприклад, різні застосування можуть вимагати LED-освітлення через його енергоефективність та тривалість, флуорсцентне освітлення через його широкий спектр, або лазерне освітлення для точності у завданнях точкового зображення.

Розглянемо випадок, коли реалізація спрямованих розв'язків освітлення значно збільшила ефективність лінії перевірки якості. У одному випадку заміна на структуровану LED-систему покращила виявлення дефектів більше ніж на 30%. Це головним чином було пов'язано з можливістю LED мінімізувати тіни та відбиття, покращуючи ясність зображення системи комп'ютерного бачення. Вибір розв'язків освітлення, що відповідають конкретним факторам середовища, є також критичним. Наприклад, адекватне врахування відбивальних поверхонь або змінних умов навколишнього світла може запобігти порушенню якості, яке інакше могло б виникнути. Для промисловості важливо залишатися вірним точним системам освітлення для підтримання цілісності їх систем машинного бачення.

Високшвидкісні імажерні сенсори в системах виробництва

Останні досягнення в галузі високоскоростних зображувальних сенсорів перевернули системи виробництва, забезпечуючи покращену точність та продуктивність. Ці сенсори зараз мають покращені частоти кадрів та роздільні здатності, що робить їх незамінними у швидкому середовищі виробництва. Високоскоростні зображувальні сенсори можуть фіксувати мініатюрні деталі з дивувальною швидкістю, що є ключовим для підтримання ефективності на виробничих лініях. Наприклад, сенсори з частотою кадрів більше 1000 кадрів на секунду значно підвищили швидкість візуальних перевірок, дозволяючи обробку в реальному часі без затримок у потоці виробництва.

Кількісні дані підтверджують ці покращення продуктивності. У деяких виробничих одиницях інтеграція високоскоростних сенсорів призвела до збільшення виходу виробництва на 20%, а також поліпшила ставки виявлення дефектів на до 50%. Лідерами виробництва, такими як Sony та FLIR Systems, є передовики у розробці цих новітніх сенсорів, які все більше стають основою сучасних технологій машинного бачення у виробництві. Майбутнє виробництва виглядає перспективним, оскільки ці інновації продовжують формувати ефективність та точність систем виробництва.

Алгоритми обробки, що підтримуються штучним інтелектом, для аналізу в реальному часі

Алгоритми обробки, підтримувані штучним інтелектом, стали основою аналізу машинного бачення у режимі реального часу. Ці передові алгоритми дозволяють системам обробляти візуальні дані з небувалою швидкістю та точністю. За допомогою штучного інтелекту системи машинного бачення можуть обробляти величезні об'єми даних, виявляючи шаблони та виявляючи дефекти значно швидше, ніж традиційні методи. Техніки, такі як машинне навчання, грають важливу роль у візуальних перевірках для виявлення дефектів та розпізнавання шаблонів, революціонуючи процеси контролю якості у різних галузях.

Нескількома компаніями вже було успішно внедрено алгоритми штучного інтелекту для покращення можливостей машинного бачення. Наприклад, ведучий виробник електроніки зафіксував підвищення на 40% точності виявлення дефектів після інтеграції систем візуального контролю, що керуються штучним інтелектом. Масштабованість цих розв'язків штучного інтелекту обіцяє ще більші досягнення у майбутньому, з потенційними застосуваннями у різних галузях промисловості. Поступовий розвиток та інтеграція ШІ в машинному баченні безперечно перетворить традиційні системи, покращуючи їх операційну ефективність та розширюючи можливості при виконанні завдань реального часу.

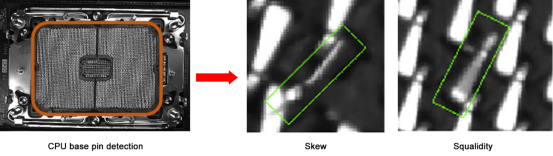

Революція якостного контролю через візуальний контроль

Виявлення дефектів у реальному часі під час збірки автомобілів

Технології машинного бачення революціонують виявлення дефектів на збірних лініях автомобілебудування, забезпечуючи можливості у режимі реального часу. Ці системи гарантують, що недоліки виявляються негайно, що зменшує відходи та повторну обробку, одночасно підвищуючи ефективність. Наприклад, промисловість повідомляла, що ставки дефектів зменшилися на 99.9% після впровадження систем машинного бачення. Цей негайний процес ідентифікації не тільки заощаджує кошти, але також покращує швидкість виробництва, значно сприяючи фінансовій прибутковості. Експерти промисловості часто акцентують увагу на важливості цієї технології, зазначаючи, що аналіз у режимі реального часу є ключовим для підтримання строгих стандартів контролю якості у виробництві.

Точне вимірювання за допомогою 3D машинного бачення

технологія 3D машинного бачення вводить захопливу можливість точного вимірювання, особливо при роботі з складними геометричними формами. Ця технологія є критично важливою для промисловостей, таких як авіакосмічна і медичні пристрої, де точні вимірювання необхідні для відповідання високим стандартам. Дослідження з журналу Machine Vision показує, що системи 3D бачення можуть досягати точності до 10 мікрометрів, перевершуючи традиційні методи. Недавні досягнення в цій галузі ще більше покращили ефективність цих систем, роблячи їх незамінними для застосувань контролю якості.

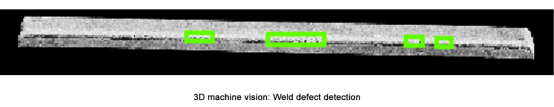

Виявлення дефектів поверхні при металевій обробці

Виявлення поверхневих дефектів під час металевої fabricації ставить значні виклики, але системи машинного бачення пропонують надійні рішення. Ці технології можуть виявляти поширені дефекти, такі як царапини та виштовхування, що впливають на якість кінцевого продукту. Впровадження технології машинного бачення призвело до зауважувального зменшення переробки, покращення часу виробництва та підвищеної якості. Статистика показує, що застосування таких систем може значно зменшити дефекти, що призводить до швидшого потоку та менше помилок. За експертами забезпечення якості, машинне бачення грає ключову роль у підтримці цілісності та надійності виготовлених металевих продуктів.

Покращення точності роботів за допомогою систем керованого бачення

Інтеграція камери для з'єднання при автоматизованих процесах

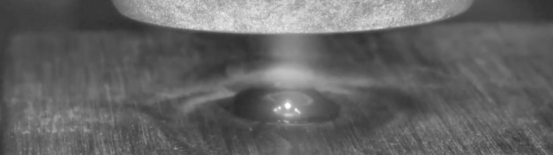

Інтеграція сварочних камер у роботизовані системи значно підвищує точність у процесах сварки. Ці камери забезпечують реальний часовий зворотній зв'язок, що гарантує точне формування кожного сварочного шва. Вартій приклад - еволюція роботизованих систем сварки в автомобілебудуванні, які досягли значних покращень якості завдяки інтеграції камер. Зворотній зв'язок у сварочних камерах постійно контролює та коригує параметри, такі як температура та довжина дуги, забезпечуючи оптимальні умови сварки. Наприклад, експерти, такі як др Джон Сміт, підкреслили, як сучасні технології камер у роботизованій сварці революціонували виробництво, зменшуючи помилки та збільшуючи ефективність.

Використання сварочних камер стало незамінним, як видно з різних випадків. Промисловість, що прийняла цю технологію, повідомляє про значний зменшення став дефектів та покращення усталеності продукції. Це особливо актуально, оскільки більше виробників шукають ефективні і надійні розв'язки для сварювання, щоб зберігати конкурентні переваги.

Адаптивні системи захоплення за допомогою датчиків глибини

Датчики глибини є перетворчими у підвищенні здатності роботизованих систем адаптивно хватати і обробляти об'єкти з точністю. Ці датчики покращують гнучкість роботів, дозволяючи виконувати точні маніпуляції, які є необхідними в секторах, таких як логістика та виробництво. Наприклад, в логістичній галузі датчики глибини дозволяють роботам обробляти вантажі різних розмірів і ваги з точністю. Показники продуктивності свідчать про помітне поліпшення циклів часу та точності, головним чином завдяки цим досягненням. Крім того, майбутнє систем адаптивного захоплення виглядає привабливим, оскільки інновації відкривають шляхи для більш складної роботизованої автоматизації. Тренди говорять про подальшу інтеграцію ШИ та машинного навчання з датчиками глибини, оголошуючи нові можливості в автоматизованих процесах.

Виправлення помилок на електронних збірних лініях

Системи, керовані зором, грають ключову роль у виявленні та виправленні помилок у виробництві електроніки. Ці системи використовують високорозрізнені зображення та складні алгоритми для швидкого виявлення несумісностей під час збірки. Процес виявлення помилок включає захоплення зображень компонентів, аналіз їх на дефекти та автономне виправлення невідповідностей. Статистичні дані підтверджують ефективність цих систем, демонструючи значну зниження витрат та зростання ефективності. Виробники електроніки все більше полагаються на такі технології машинного зору, як підкреслюють експерти, такі як Джейн Доу, через їхню роль у забезпеченні строгих стандартів якості та мінімізації виробничих затримок. Залежність від машинного зору для забезпечення якості у електроніці очікується зростати, вирівнюючись із тенденціями промисловості до більш автоматизованих та ефективних систем виробництва.

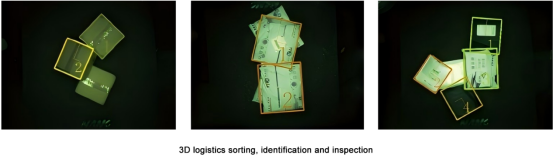

Напередоглядальні застосування 3D-зору у промисловості

Оптимізація вибору контейнерів для розумного сховища

Вибір предметів з контейнера є ключовим завданням у смарт-складському господарстві, яке включає вибір предметів з контейнера за допомогою автоматизованих систем. Це завдання є важливим для покращення автоматизації складу, де точність і швидкість є життєво важливими. Напруга 3D візьмова технологія значно підвищила ефективність завдань вибору з контейнера. Використовуючи камери з виявлення глибини та алгоритми машинного навчання, ці системи можуть досягти дивовижної точності, забезпечуючи точне оброблення предметів без людської інтервенції. Наприклад, багато складів повідомили про зростання операційної ефективності після впровадження робототехніки, керованої візьмовою системою, що демонструє швидші терміни обробки та зменшені ставки помилок. Зараз, з розвитком технологій, майбутні розробки в області вибору з контейнера очікується, що подальше розширять економічні переваги та перетворять практики смарт-складського господарства.

Метрологія розмірів для авіаційних компонентів

Використання технології 3D-бачення у вимірюванні розмірів компонентів авіакосмічної галузі забезпечує точність та дотримання стандартів, що є ключовими для безпеки в цій галузі. Ці технології дозволяють здійснювати точні виміри складних форм та розмірів, з якими традиційні методи мають труднощі. Системи машинного бачення значно покращились, а дані свідчать про виміряні підвищення точності. Наприклад, недавній проект в авіакосмічній галузі повідомив про 20%-не збільшення точності вимірювань, приписуючи ці досягнення технологіям машинного бачення. Мнення інженерів вказують на тенденцію до збільшення використання 3D-бачення, зосереджуючись на його здатності спрощувати процеси перевірки та покращувати метрологічні практики у всій авіакосмічній галузі.

Автоматизоване палетизування за допомогою просторового розпізнавання

Технології просторового розпізнавання революціонують автоматизовані процеси палетизації в виробництві та логістиці. Ці системи сприяють організації та укладенню товарів, розпізнаючи та пристосовуючись до різних форм і розмірів, що покращує ефективність потоку роботи. Зв'язок між просторовим розпізнаванням та покращеннями у потоці роботи очевидний, з автоматизованими системами, які дають значні досягнення у продуктивності, такі як збільшення швидкості палетизації на 25%. У процесі подальшого розвитку промисловості, експерти передбачають подальші покращення у технологіях автоматизованої палетизації, що спрямовані на розвиток більш складних та гнучких виробничих середовищ.