Mẹo Lựa Chọn Camera Thị Giác Máy cho Kỹ Sư Tự Động Hóa Nhà Máy

Các tiêu chí cốt lõi để lựa chọn camera thị giác máy đảm bảo độ tin cậy công nghiệp

Tại sao camera tiêu dùng không hoạt động hiệu quả trong môi trường nhà máy

Camera loại tiêu dùng thường xuyên hoạt động kém trong môi trường công nghiệp do ba điểm yếu nghiêm trọng:

- Nhạy cảm với rung động : Máy móc nhà máy tạo ra lượng rung động gấp 5–10 lần so với môi trường tiêu dùng, gây lệch kính và trôi tiêu cự

- Giới hạn nhiệt độ : Vận hành ở nhiệt độ trên 40°C làm tăng tốc độ suy giảm cảm biến — các bài kiểm tra công nghiệp cho thấy tỷ lệ hỏng hóc lên tới 78% ở 60°C

- Dễ bị nhiễu điện từ (EMI) : Các linh kiện không được che chắn gây ra nhiều hơn 42% hiện tượng méo hình ảnh khi đặt gần động cơ so với các camera công nghiệp chuyên dụng

Những điểm yếu này trực tiếp góp phần vào chi phí trung bình 740.000 đô la Mỹ cho thời gian ngừng sản xuất ngoài kế hoạch (Ponemon Institute, 2023), làm nổi bật lý do tại sao chỉ những camera thị giác máy được thiết kế chuyên dụng mới mang lại độ tin cậy cần thiết cho tự động hóa trọng yếu.

Các tiêu chuẩn chính: EMVA 1288 cho xác nhận hiệu suất và ISO/IEC 15444-1 cho tính toàn vẹn dữ liệu hình ảnh

Các camera thị giác máy móc được sử dụng trong môi trường công nghiệp dựa vào một số tiêu chuẩn cơ bản nhất định để duy trì hiệu suất ổn định và thu thập dữ liệu chính xác. Lấy ví dụ như tiêu chuẩn EMVA 1288. Khung tiêu chuẩn này cho phép các kỹ sư đo lường các đặc tính cảm biến quan trọng như khả năng thu nhận ánh sáng (hiệu suất lượng tử), mức độ nhiễu nền khi không có ánh sáng (nhiễu tối thời gian), và sự biến thiên trong phản ứng ở các phần khác nhau của cảm biến (độ không đồng nhất phản xạ ảnh). Những phép đo này giúp so sánh trực tiếp các mẫu camera khác nhau từ các nhà sản xuất khác nhau một cách khách quan, không nghiêng về bất kỳ thương hiệu nào. Một tiêu chuẩn quan trọng khác là ISO/IEC 15444-1 còn được gọi là JPEG 2000. Tiêu chuẩn này đảm bảo hình ảnh có thể được nén mà không làm mất chất lượng, điều này rất quan trọng khi truyền tải hình ảnh với tốc độ cao qua các hệ thống tự động hóa nhà máy. Việc giữ nguyên chi tiết của từng điểm ảnh là yếu tố then chốt để phát hiện các lỗi nhỏ trong sản phẩm trong quá trình kiểm tra tự động. Sự kết hợp giữa các tiêu chuẩn này góp phần đạt được tỷ lệ phát hiện gần như hoàn hảo 99,95% yêu cầu trong các dây chuyền sản xuất ô tô hàng đầu và các nhà máy thiết bị y tế, nơi mà ngay cả những khuyết điểm nhỏ cũng không thể chấp nhận được.

Thiết Kế Máy Thị Giác Phù Hợp Với Các Ràng Buộc Trong Nhà Máy

Tăng Cường Khả Năng Chịu Môi Trường: IP67, M12 Và Niêm Phong Kín Khí—Khi Nào Cần Dùng Mỗi Loại

Các sàn nhà máy đặt ra những điều kiện môi trường khắc nghiệt và đặc thù theo ứng dụng—yêu cầu phải lựa chọn chính xác mức độ bảo vệ phù hợp với các mối đe dọa vận hành:

- IP67 cung cấp khả năng bảo vệ hoàn toàn khỏi bụi xâm nhập và chịu được ngâm tạm thời (tối đa 1m trong 30 phút), làm cho nó lý tưởng cho các trạm rửa trong ngành thực phẩm & đồ uống và các dây chuyền đóng gói ướt

- Các đầu nối m12 , với vỏ kim loại ren và cơ chế khóa chắc chắn, duy trì độ tin cậy tín hiệu dưới tác động rung cơ học kéo dài—điều quan trọng đối với các camera lắp trên băng tải tốc độ cao hoặc cánh tay robot di chuyển ở tốc độ 1,5 m/s

- Bít kín hoàn toàn , đạt được thông qua vỏ kim loại hàn kín hoặc đầu nối kính- kim loại, ngăn chặn khí ăn mòn (ví dụ: HF trong các quá trình ăn mòn) và các hạt siêu nhỏ dưới micromet—bắt buộc trong các phòng sạch bán dẫn nơi các tạp chất 0,5µm gây ra sự cố quy trình tốn kém

Việc chọn sai các loại bảo vệ chiếm 23% nguyên nhân gây hỏng camera sớm. Hãy điều chỉnh mức độ kín theo mức độ rủi ro: IP67 cho khu vực dễ bắn tung tóe, M12 cho các nền tảng di động hoặc rung động, và kín hoàn toàn cho môi trường chân không, plasma hoặc siêu sạch.

Tối ưu hóa SWaP-C: Kích thước, Trọng lượng, Năng lượng và Chi phí trong các Hệ thống Tự động hóa Nhúng

Khi xem xét các hệ thống nhúng và tự động hóa di động như xe AGV, robot hợp tác (cobot), thiết bị bay không người lái (drone) và các đầu dò kiểm tra được gắn ở vị trí rìa, những giới hạn về SWaP-C (kích thước, trọng lượng, điện năng và chi phí) thực sự quyết định liệu một thành phần có thể được tích hợp thành công hay không, cũng như chi phí phát sinh theo thời gian. Những thiết kế giữ khối lượng dưới 50 gram sẽ giúp tránh các vấn đề mất cân bằng trên cánh tay robot khi tăng tốc nhanh. Các phiên bản tiết kiệm điện, tiêu thụ dưới 3 watt, thực tế có thể kéo dài tuổi thọ pin của phương tiện tự hành thêm khoảng 18% mỗi chu kỳ sạc. Khi cảm biến và bộ xử lý được tích hợp trong cùng một gói linh kiện, số lượng thành phần tổng thể cần dùng sẽ giảm, từ đó cắt giảm chi phí vật liệu khoảng 30% mà không làm ảnh hưởng đến hiệu suất. Việc vượt quá mức cho phép ở bất kỳ khía cạnh nào của SWaP-C thường làm chi phí tăng mạnh. Ví dụ, việc lắp đặt một camera cao cấp 12 megapixel trong khi một phiên bản đơn giản 2MP đã đủ đáp ứng nhu cầu sẽ làm chi phí hàng năm tăng thêm từ 15 đến 40% do các yêu cầu bổ sung về làm mát, điều chỉnh nguồn điện và xử lý dữ liệu. Kết luận cuối cùng là gì? Hãy luôn suy xét các yếu tố vật lý trước tiên khi ra quyết định. Các thiết bị bay không người lái cần di chuyển nhanh thường phải đánh đổi chất lượng hình ảnh để đạt được khả năng cơ động tốt hơn, trong khi các hệ thống kiểm tra cố định lại tập trung nhiều hơn vào việc thu được hình ảnh chi tiết nhất có thể trong giới hạn tản nhiệt và tốc độ truyền dữ liệu sẵn có.

Các Thông Số Quan Trọng Của Camera Thị Giác Máy Và Tác Động Thực Tế

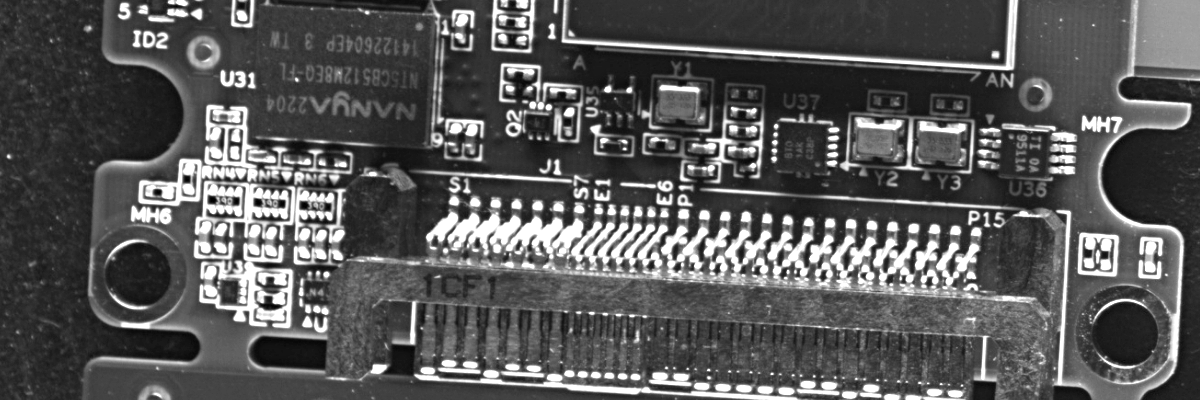

Sự Đánh Đổi Giữa Độ Phân Giải Và Tốc Độ Khung Hình Trong Kiểm Tra Tốc Độ Cao (ví dụ: Phân Tích Mối Hàn PCB)

Sự cân bằng giữa độ phân giải và tốc độ khung hình không chỉ đơn thuần là điều trông ấn tượng trên bảng thông số kỹ thuật—mà thực tế được xác định bởi cách cảm biến đọc dữ liệu và băng thông hệ thống sẵn có. Khi kiểm tra các mối hàn PCB, việc phát hiện những lỗi nhỏ dưới 50 micron như mối hàn nguội hay hiện tượng nối tắt cần đủ chi tiết trong mỗi hình ảnh. Một cảm biến 5 megapixel hoạt động ở khoảng 60 khung hình mỗi giây phù hợp nhất với hầu hết các tình huống, ghi lại được các chi tiết cần thiết mà không làm chậm quá nhiều dây chuyền sản xuất. Các camera có độ phân giải thấp hơn nhưng tốc độ khung hình cao hơn (như 1 đến 2 megapixel ở 150 đến 200 fps) rất tốt để theo dõi chuyển động nhưng đơn giản là không có đủ điểm ảnh để đo chính xác các chi tiết nhỏ. Ngược lại, những cảm biến độ phân giải cực cao trên 12 megapixel thường gặp khó khăn về tốc độ trừ khi được kết nối thông qua các chuẩn cao cấp như CoaXPress 2.0 hoặc Ethernet 10 Gigabit. Nếu chọn sai một trong hai thông số này, sự cố sẽ xảy ra nhanh chóng. Bỏ sót các lỗi nghĩa là gây ra vấn đề chất lượng ở các công đoạn sau, trong khi những lần dừng máy không cần thiết sẽ làm lãng phí thời gian và tiền bạc. Ngành công nghiệp biết rằng điều này khiến các công ty thiệt hại khoảng bảy trăm bốn mươi nghìn đô la Mỹ mỗi năm do thời gian ngừng hoạt động bất ngờ tại các cơ sở sản xuất trên toàn thế giới.

|

Loại máy ảnh |

Độ phân giải |

Tốc độ Khung hình |

Tốt nhất cho |

|

Chú Trọng Chi Tiết |

5MP+ |

30–60fps |

Phát hiện vết nứt vi mô, phân tích mối hàn |

|

Chú Trọng Tốc Độ |

1–2MP |

150–200fps |

Theo dõi chuyển động thời gian thực, đếm đối tượng |

Dải động, Sức chứa giếng đầy và Hiệu suất lượng tử: Điều gì thực sự tạo nên khả năng hoạt động tốt trong điều kiện ánh sáng yếu

Khi nói đến hiệu suất hoạt động trong điều kiện ánh sáng yếu, thực tế có ba đặc tính cảm biến chính đóng vai trò quan trọng nhất, chứ không phải các yếu tố như cài đặt ISO hay các phần mềm xử lý phức tạp. Hãy bắt đầu với dải động, hay còn gọi tắt là DR. Về cơ bản, thông số này đo lường sự chênh lệch giữa lúc cảm biến bị bão hòa và mức nhiễu nền của nó, thường được biểu thị bằng đơn vị decibel. Một dải động tốt đồng nghĩa với việc camera có thể ghi lại chi tiết ở cả những vùng rất tối và rất sáng trong cùng một khung cảnh. Hãy hình dung các tình huống có ánh chói gắt liền kề với bóng tối sâu, ví dụ như hiện tượng xảy ra gần các bề mặt kim loại sáng trong môi trường sản xuất. Tiếp theo là hiệu suất lượng tử, cho biết tỷ lệ phần trăm ánh sáng tới thực sự được chuyển đổi thành tín hiệu điện tử sử dụng được. Tỷ lệ này càng cao hơn khoảng 65%, chất lượng hình ảnh càng tốt trong điều kiện tối vì tín hiệu nổi bật rõ ràng hơn so với nhiễu nền. Khả năng tích điện tối đa (full well capacity) đề cập đến lượng điện tích mà mỗi điểm ảnh có thể lưu giữ trước khi bị quá tải. Các cảm biến có khả năng tích điện trên 15.000 electron xử lý các điểm sáng tốt hơn nhiều mà không làm mất chi tiết hay tạo ra các hiện tượng bất thường không mong muốn. Khi kết hợp cả ba yếu tố này lại sẽ tạo nên sự khác biệt lớn. Những camera được trang bị dải động trên 120dB, hiệu suất lượng tử vượt 65% và khả năng tích điện tối đa trên 15.000 electron có thể giảm tỷ lệ lỗi khoảng 30% trong các kiểm tra tại kho hàng khi ánh sáng yếu. Ngoài ra, các cơ sở cũng không cần đầu tư quá nhiều vào hệ thống chiếu sáng đắt tiền vốn đòi hỏi bảo trì liên tục.

Toàn cầu so với Shutter lăn: Làm rõ các hiện tượng sai lệch do chuyển động trong dây chuyền sản xuất tự động

Loại cảm biến trập được sử dụng tạo nên sự khác biệt lớn khi cần ghi lại hình dạng chính xác trong các ứng dụng có chuyển động. Cảm biến trập toàn cầu hoạt động bằng cách phơi sáng mọi điểm ảnh cùng một lúc, về cơ bản là 'đóng băng' chuyển động ngay lập tức mà không bị méo mó. Điều này rất quan trọng trong các trường hợp như đo lường bánh răng trên các bộ phận ô tô di chuyển qua với tốc độ 30 mét mỗi giây hoặc kiểm tra cách viên thuốc xoay bên trong bao bì của chúng. Tuy nhiên, cảm biến trập dòng lại kể một câu chuyện khác. Chúng quét từng hàng điểm ảnh lần lượt, tạo ra hiện tượng gọi là lệch thời gian. Kết quả là gì? Các cạnh bị méo, hình dạng bị cong vênh kỳ lạ (hãy nghĩ đến hiệu ứng thạch jelly đáng sợ), và ánh sáng trông không đồng đều trên các vật thể đang chuyển động. Hãy thử chụp hình một cánh tay robot đang quay tròn hoặc một băng chuyền di chuyển qua lại bằng cảm biến trập dòng, và kết quả đo lường có thể sai lệch hơn 2% — đủ để làm hỏng hoàn toàn các kiểm tra chất lượng. Chắc chắn rằng cảm biến trập dòng giúp tiết kiệm chi phí và điện năng cho những thứ ít chuyển động, nhưng khi các phần nhỏ của milimét cũng quan trọng trong quá trình kiểm tra, thì không có gì thay thế được cảm biến trập toàn cầu. Chúng giúp kiểm soát chất lượng luôn nhất quán và tránh những lỗi tốn kém do kết quả đọc sai.

Sẵn sàng chọn máy ảnh thị giác máy tính phù hợp?

Thành công trong tự động hóa nhà máy phụ thuộc vào việc đồng bộ thiết kế, thông số kỹ thuật và tiêu chuẩn của máy ảnh với các điều kiện riêng biệt của bạn—từ độ khắc nghiệt của môi trường đến tốc độ kiểm tra. Bằng cách tránh sử dụng máy ảnh tiêu dùng, xác minh theo tiêu chuẩn EMVA 1288/ISO và cân bằng các thông số chính, bạn sẽ đạt được hiệu suất ổn định và đáng tin cậy.

Để được tư vấn cá nhân hóa hoặc thử nghiệm giải pháp tùy chỉnh (được hỗ trợ bởi giao mẫu trong 3–7 ngày và dịch vụ hỗ trợ kỹ thuật toàn cầu), hãy hợp tác cùng một nhà cung cấp uy tín có bề dày kinh nghiệm trong lĩnh vực tự động hóa công nghiệp. Với 15 năm chuyên môn và các giải pháp tùy chỉnh, HIFLY đảm bảo máy ảnh của bạn hoạt động mạnh mẽ như chính nhà máy của bạn.