Tại Sao Chiếu Sáng Thị Giác Máy Quyết Định Độ Chính Xác Kiểm Tra

Vai trò nền tảng của chiếu sáng thị giác máy đối với chất lượng hình ảnh

Cách chiếu sáng trực tiếp chi phối tỷ lệ tín hiệu trên nhiễu và độ trung thực không gian

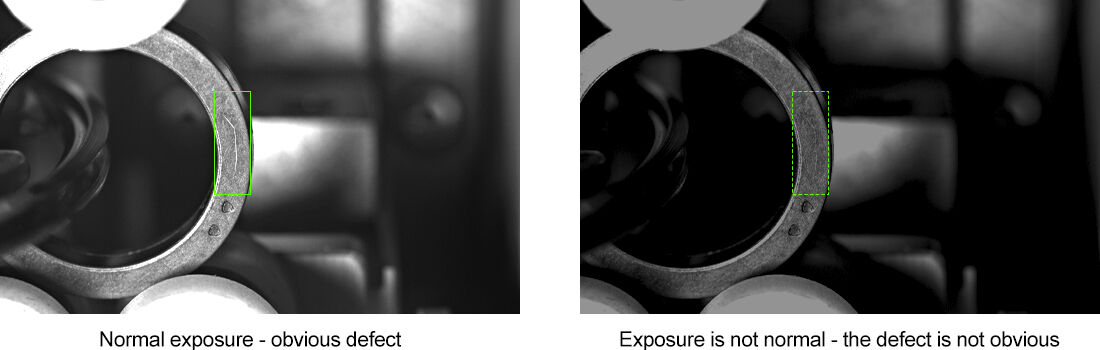

Chiếu sáng không chỉ là một chi tiết bổ sung khi nói đến việc thu được hình ảnh tốt cho các kiểm tra thị giác máy. Nó tạo nên nền tảng cốt lõi giúp các hệ thống này hoạt động đúng cách. Khi chúng ta thiết lập ánh sáng phù hợp, tỷ lệ tín hiệu trên nhiễu (SNR) thực sự được cải thiện. Điều này xảy ra vì ánh sáng tốt sẽ giảm thiểu các yếu tố gây xao nhãng từ bên ngoài đồng thời làm nổi bật các đặc điểm rõ ràng hơn. Với độ chính xác như vậy, máy móc có thể phát hiện những lỗi rất nhỏ mà nếu không sẽ bị bỏ qua. Hãy nghĩ đến những vết nứt gần như vô hình trên các bộ phận kim loại hoặc những hạt bụi vi mô bám trên dụng cụ phẫu thuật. Những vấn đề này đơn giản là biến mất khi điều kiện chiếu sáng kém. Theo các nghiên cứu trong ngành, khoảng 70% số lần kiểm tra thất bại tại các nhà máy sản xuất thực tế bắt nguồn từ việc thiết lập ánh sáng không phù hợp. Ánh sáng kém tạo ra những bóng đổ kỳ lạ và các đường viền giả, khiến các chương trình máy tính bị nhầm lẫn khi cho rằng có lỗi trong khi thực tế không có. Đó là lý do tại sao các nhà sản xuất cần đầu tư vào các giải pháp chiếu sáng đồng đều và tập trung. Cách tiếp cận này đảm bảo rằng mọi hình ảnh được chụp trong quá trình sản xuất đều duy trì chất lượng và độ chính xác một cách ổn định qua từng lần vận hành.

Tại sao chiếu sáng—chứ không phải thuật toán—là nút thắt chính ảnh hưởng đến độ chính xác trong phát hiện khuyết tật

Mặc dù các thuật toán tiên tiến thu hút sự chú ý, chiếu sáng vẫn là yếu tố giới hạn then chốt trong các hệ thống phát hiện. Không một mạng nơ-ron tích chập nào có thể khôi phục được hình ảnh thiếu độ tương phản hoặc chi tiết bị che khuất do lóa sáng. Ví dụ:

|

Nguyên nhân |

Hạn chế về chiếu sáng |

Hạn chế về thuật toán |

|

Độ phản xạ bề mặt |

Bề mặt phản quang gây ra hiện tượng lóa làm mờ các khuyết tật |

Yêu cầu đào tạo đối kháng quy mô lớn |

|

Ngưỡng tương phản |

Là yếu tố nền tảng đảm bảo khả năng quan sát khuyết tật ngay tại thời điểm chụp |

Xử lý hậu kỳ không thể tạo ra dữ liệu bị thiếu |

|

Sai lệch môi trường |

Sự thay đổi của ánh sáng môi trường đòi hỏi hiệu chuẩn lại |

Bù trừ không nhất quán giữa các lô sản xuất |

Khác với các thuật toán điều chỉnh từng bước, điều kiện chiếu sáng không đầy đủ sẽ tạo ra dữ liệu đầu vào không thể phục hồi—một khoảng trống mà phần mềm nào cũng không thể khắc phục được. Các nghiên cứu công nghiệp cho thấy việc cấu hình sai hệ thống chiếu sáng gây ra số lượng kết quả âm tính giả cao gấp 3–5 lần so với lỗi do thuật toán trong các kiểm tra chai tốc độ cao. Các kỹ thuật viên ưu tiên tối ưu hóa hệ thống chiếu sáng đạt được mức độ chính xác bền vững, trong khi việc tinh chỉnh thuật toán lại mang lại hiệu quả tăng dần giảm sút.

Các Kỹ thuật Chiếu Sáng Chiến lược: Phù hợp Hình học Ánh Sáng với Mục tiêu Kiểm tra

Các Phương pháp Chiếu Sáng Từ Phía Trước (Chiếu sáng trường sáng, chiếu sáng đồng trục, chiếu sáng vòng) nhằm tăng độ tương phản khuyết tật bề mặt

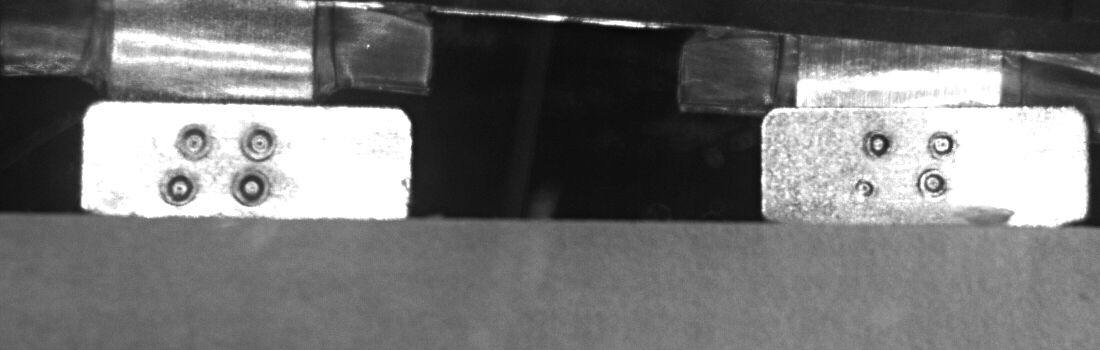

Khi các nguồn sáng được đặt thẳng hướng vào bề mặt mục tiêu, chúng sẽ làm cho các khuyết tật dễ nhìn thấy hơn rất nhiều nhờ cách kiểm soát mức độ tương phản. Chiếu sáng trường sáng hoạt động rất tốt trong việc phát hiện các vết xước, lõm và bụi bẩn vì ánh sáng phản xạ đều trên các khu vực phẳng. Kỹ thuật chiếu sáng đồng trục được căn chỉnh cùng với trục của máy ảnh, giúp loại bỏ những bóng đổ gây khó chịu thường xuất hiện trên các vật liệu bóng như các bộ phận kim loại hoặc chi tiết nhựa nhẵn. Đèn vòng bao quanh ống kính, cung cấp vùng chiếu sáng tốt khi xử lý các vật thể có hình dạng bất thường hoặc bề mặt có kết cấu. Tất cả các phương pháp chiếu sáng khác nhau này đều góp phần tăng tỷ lệ tín hiệu trên nhiễu bằng cách làm nổi bật rõ ràng hơn những thay đổi nhỏ về ngoại hình bề mặt. Lấy ví dụ kiểm tra mạch in (PCB) - đèn vòng thực sự có thể phát hiện các lỗi hàn nhỏ bằng cách tạo ra đủ bóng đổ để làm nổi bật các khiếm khuyết. Việc chọn đúng góc chiếu cũng rất quan trọng, bởi vì sự căn chỉnh chính xác đảm bảo rằng những gì chúng ta nhận diện là khuyết tật thực sự chứ không phải ảo ảnh do điều kiện chiếu sáng kém tạo ra.

Các Phương Pháp Chiếu Sáng Từ Phía Sau (Trường Tối, Bóng Đen) để Phân Tích Cạnh và Kích Thước Chính Xác

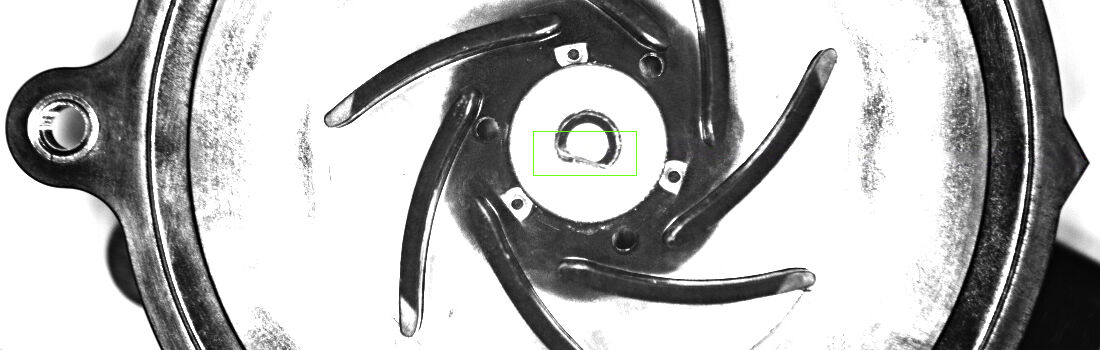

Khi sử dụng kỹ thuật chiếu sáng nền tối (dark field), các vật thể được chiếu sáng từ các góc nằm trong khoảng từ 25 độ đến 75 độ, giúp phát hiện những khuyết tật viền nhỏ và các đặc điểm bề mặt mà phương pháp chiếu sáng thông thường không thể nhận diện được. Trong kỹ thuật này, ánh sáng phản xạ từ các cấu trúc như vết nứt vi mô, gờ kim loại thừa (burr) hoặc dấu khắc, trong khi các vùng bề mặt nhẵn lại xuất hiện tối. Đối với phương pháp chiếu sáng ngược viền (silhouette backlighting), kỹ sư đặt nguồn sáng mạnh phía sau vật thể có khả năng cho ánh sáng đi qua, tạo ra các đường viền sắc nét giúp đo đạc kích thước một cách chính xác hơn nhiều. Ví dụ điển hình là kiểm tra ren của các chi tiết ghép nối (fastener) hoặc đảm bảo các tấm bán dẫn (semiconductor wafers) được căn chỉnh đúng vị trí. Việc kết hợp hai phương pháp này trong một hệ thống kiểm tra giúp giảm khoảng 40% tỷ lệ loại bỏ sai (wrong rejections) so với việc chỉ sử dụng một kỹ thuật duy nhất. Vậy kỹ sư xác định góc chiếu phù hợp như thế nào? Họ dựa trên đặc tính phản xạ của từng loại vật liệu: kim loại bóng yêu cầu góc chiếu nhỏ hơn, trong khi nhựa mờ lại cho kết quả tốt hơn khi sử dụng góc chiếu dốc hơn.

Chiếu Sáng Thị Giác Máy Nhận Biết Vật Liệu: Bước Sóng, Độ Phản Xạ và Vật Lý Tương Tác

Lựa chọn bước sóng tối ưu dựa trên hành vi hấp thụ, phản xạ và huỳnh quang

Đạt được kết quả tốt từ ánh sáng hình ảnh máy thực sự phụ thuộc vào việc chọn các bước sóng phù hợp dựa trên cách các vật liệu khác nhau tương tác với ánh sáng. Hầu hết các vật liệu sẽ hấp thụ một số màu nhất định của ánh sáng và phản xạ lại những màu khác. Các bề mặt tối thường hấp thụ mạnh ánh sáng màu xanh ở khoảng 450 nanomet, điều này thực tế giúp tạo ra độ tương phản rõ nét để phát hiện các lỗi. Tuy nhiên, khi xử lý các kim loại bóng, vấn đề trở nên phức tạp hơn do chúng phản xạ rất nhiều ánh sáng. Vì vậy, các bước sóng đỏ dài hơn ở khoảng 660 nm hoạt động hiệu quả hơn ở đây để giảm thiểu độ chói không mong muốn. Ngoài ra còn có các vật liệu huỳnh quang cần được xử lý đặc biệt. Những vật liệu này chỉ thể hiện màu sắc thật của chúng khi bị chiếu bởi ánh sáng UV ở bước sóng 365 nm, làm cho các chất nhiễm bẩn ẩn hiện lên rõ rệt. Việc hiểu rõ cách các vật liệu khác nhau phản ứng với các bước sóng ánh sáng là yếu tố thiết yếu đối với bất kỳ ai làm việc với hệ thống thị giác máy.

|

Bước sóng |

Phản ứng của vật liệu |

Lợi ích kiểm tra |

|

Tia UV (365 nm) |

Phát xạ huỳnh quang |

Phát hiện cặn bẩn/vết nứt vô hình |

|

Màu xanh lam (450 nm) |

Hấp thụ cao trên bề mặt tối |

Tăng khả năng nhận diện vết xước/vết lõm |

|

Màu đỏ (660 nm) |

Hấp thụ thấp trên kim loại |

Giảm chói cho các bề mặt bóng |

|

Tia hồng ngoại (850 nm) |

Độ thâm nhập sâu vào vật liệu |

Kiểm tra cấu trúc bên trong |

Hiệu chỉnh chính xác bước sóng làm tăng tỷ lệ phát hiện khuyết tật lên tới 40% so với chiếu sáng phổ rộng—chuyển đổi tương tác giữa photon và vật liệu thành dữ liệu đáng tin cậy, có thể ứng dụng thực tiễn.

Đảm bảo độ bền vững: Độ đồng đều, giảm chói và ổn định màu sắc trong môi trường sản xuất

Định lượng tác động của việc chiếu sáng không đồng đều đến tỷ lệ loại bỏ sai

Độ chiếu sáng không đồng đều gây ra sự thiếu nhất quán nghiêm trọng trong các phép đo khi kiểm tra tự động. Các biến đổi cường độ nhỏ tới 15% trên toàn bộ trường nhìn sẽ kích hoạt các lần loại bỏ sai do tạo ra các bóng mờ hoặc vùng sáng giả. Các nghiên cứu chỉ ra rằng sự bất ổn này chiếm gần 40% tổng số lần loại bỏ sai trong kiểm soát chất lượng dây chuyền lắp ráp. Khi độ chiếu sáng dao động:

- Các khuyết tật thực tế bị bỏ sót trong các vùng thiếu sáng

- Các biến đổi bề mặt chấp nhận được lại bị phân loại nhầm thành khuyết tật trong các vùng thừa sáng

Điều này buộc phải dừng sản xuất không cần thiết để xác minh lại. Dữ liệu từ Viện Ponemon cho thấy mối tương quan trực tiếp: cứ mỗi lần giảm 10% độ đồng đều của ánh sáng thì tỷ lệ loại bỏ sai tăng thêm 15%, gây tổn thất trung bình 740.000 USD mỗi năm cho các nhà sản xuất do chi phí xử lý lại và thời gian ngừng hoạt động. Do đó, việc ổn định cường độ ánh sáng trên mọi loại vật liệu và trong mọi điều kiện vận hành là yếu tố then chốt nhằm đảm bảo khả năng phát hiện khuyết tật đáng tin cậy và có thể lặp lại.

Bạn đã sẵn sàng nâng cao độ chính xác kiểm tra nhờ hệ thống chiếu sáng chưa?

Đèn chiếu cho thị giác máy là nền tảng then chốt đảm bảo việc phát hiện khuyết tật một cách đáng tin cậy. Không có thuật toán nào có thể bù đắp cho việc chiếu sáng kém. Bằng cách lựa chọn hình dạng chùm sáng, bước sóng và độ đồng đều phù hợp với vật liệu và mục tiêu của bạn, bạn sẽ đạt được kết quả ổn định và hiệu quả về chi phí.

Để được cung cấp các giải pháp đèn chiếu dành riêng cho ứng dụng công nghiệp của bạn, hoặc để tích hợp đèn chiếu cùng các camera thị giác máy tương thích (như dòng sản phẩm do HIFLY cung cấp), hãy hợp tác với nhà cung cấp có nền tảng chuyên sâu trong lĩnh vực công nghiệp. Với 15 năm kinh nghiệm trong lĩnh vực đèn chiếu, camera và các hệ thống tích hợp, HIFLY tự hào là đối tác tin cậy của bạn. Liên hệ với chúng tôi ngay hôm nay để được tư vấn miễn phí nhằm tối ưu hóa hệ thống đèn chiếu của bạn.