Ứng dụng của các hệ thống thị giác máy trong việc phát hiện thối quả

Trong chuỗi cung ứng trái cây toàn cầu, tổn thất sau thu hoạch do thối vẫn là một thách thức nghiêm trọng, với thống kê cho thấy tới 25% trái cây tươi bị loại bỏ hàng năm do sự phân hủy không được phát hiện trong quá trình phân loại và bảo quản. Các phương pháp phát hiện thối quả truyền thống, dựa vào kiểm tra thủ công, không chỉ tốn nhiều nhân lực và mất thời gian mà còn dễ mắc lỗi do con người—đặc biệt khi xử lý khối lượng lớn nông sản hoặc những trường hợp thối ở giai đoạn đầu khó nhận biết bằng mắt thường. Để khắc phục những hạn chế này, hệ thống thị giác máy (MVS) đã nổi lên như một công nghệ đột phá, tận dụng hình ảnh tiên tiến, thị giác máy tính và các thuật toán học máy để cho phép phát hiện nhanh, chính xác và không phá hủy tình trạng thối hỏng.

1. Cơ sở Kỹ thuật của Hệ thống Phát hiện Thị giác Máy

Mục tiêu cốt lõi của dự án là phát triển một hệ thống có thể tự động thu thập thông tin bề mặt trái cây, phân tích các đặc điểm hình ảnh liên quan đến sự thối hỏng và phân loại trái cây thành "tốt" hoặc "hỏng" với độ chính xác cao. Kiến trúc của hệ thống được xây dựng dựa trên ba thành phần chính: phần cứng chụp ảnh , các mô-đun tiền xử lý hình ảnh , và các thuật toán phân loại thối hỏng .

1.1 Thiết lập Phần cứng Chụp ảnh

Để đảm bảo việc thu thập dữ liệu toàn diện, dự án sử dụng một nền tảng chụp ảnh đa cảm biến, bao gồm:

Camera RGB độ phân giải cao : Ghi lại thông tin màu sắc, vì tình trạng thối thường biểu hiện qua sự đổi màu (ví dụ: các đốm nâu trên táo, nấm mốc xám trên dâu tây).

Máy ảnh cận hồng ngoại (NIR) : Phát hiện sự suy giảm bên trong có thể không nhìn thấy được trên bề mặt — ví dụ như thối lõi ở quả lê hoặc thối do dập ở quả đào, làm thay đổi độ phản xạ quang phổ của trái cây trong dải NIR.

Hệ thống chiếu sáng điều khiển được : Các tấm LED với cường độ và bước sóng điều chỉnh được nhằm giảm thiểu bóng đổ, ánh sáng chói và nhiễu ánh sáng môi trường, đảm bảo chất lượng hình ảnh ổn định trên các loại trái cây khác nhau (ví dụ: anh đào bóng láng so với bơ mờ).

1.2 Tiền xử lý Hình ảnh: Tăng cường Khả năng Nhận diện Đặc điểm

Hình ảnh thô thường chứa nhiễu (ví dụ: bụi trên bề mặt trái cây, sự không đồng nhất về ánh sáng) có thể che khuất các đặc điểm liên quan đến sự thối hỏng. Quy trình tiền xử lý của dự án bao gồm ba bước quan trọng:

Giảm tiếng ồn : Áp dụng lọc Gauss để làm mịn nhiễu tần số cao trong khi vẫn giữ nguyên các chi tiết biên của các vùng thối tiềm ẩn.

Chuyển đổi không gian màu : Chuyển đổi hình ảnh RGB sang không gian màu HSV (Hue-Saturation-Value), vì các kênh sắc độ và độ bão hòa nhạy hơn với sự thay đổi màu sắc do thối hỏng gây ra so với các kênh RGB tiêu chuẩn. Đối với hình ảnh NIR, chuyển sang thang xám và áp dụng cân bằng histogram để tăng độ tương phản giữa mô khỏe mạnh và mô bị hư hỏng.

Phân đoạn : Sử dụng các thuật toán ngưỡng hóa và phát hiện biên (ví dụ: bộ phát hiện biên Canny) để tách trái cây khỏi nền và phân vùng các khu vực nghi bị thối. Ví dụ, một ngưỡng trên kênh sắc độ có thể nhận diện các đốm thối màu nâu trên táo xanh bằng cách phân biệt chúng với sắc độ xanh khỏe mạnh của trái táo.

2. Quy trình dự án: Từ đầu vào trái cây đến đầu ra phân loại

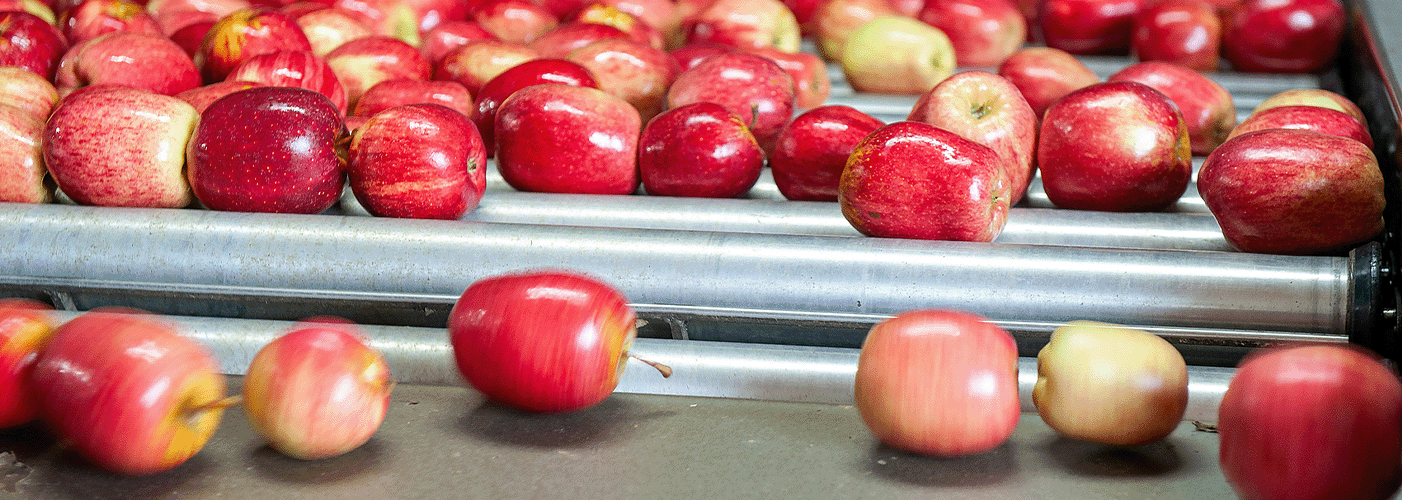

Hệ thống phát hiện thị giác máy hoạt động như một phần tích hợp trong dây chuyền đóng gói trái cây, tuân theo quy trình làm việc liền mạch:

Cấp liệu trái cây : Trái cây được đưa lên băng chuyền, di chuyển đến trạm chụp hình với tốc độ không đổi (có thể điều chỉnh tùy theo kích cỡ trái cây, ví dụ: 0,5 m/s đối với táo, 0,3 m/s đối với dâu tây nhỏ).

Chụp Ảnh : Khi cảm biến vị trí phát hiện trái cây vào khu vực chụp hình, các camera RGB và NIR sẽ chụp 3–5 hình ảnh của trái cây từ các góc độ khác nhau.

Xử lý Thời gian Thực : Quy trình xử lý sơ bộ xử lý hình ảnh trong thời gian < 0,5 giây, và mô hình phân loại đưa ra dự đoán trạng thái thối (tốt/thối nhẹ/thối nặng) kèm theo điểm tin cậy (ví dụ: 98% độ tin cậy cho trường hợp thối nặng).

Hành động Phân loại : Dựa trên kết quả dự đoán, hệ thống gửi tín hiệu đến bộ truyền động khí nén hoặc cánh tay robot ở cuối băng chuyền. Các trái cây tốt được hướng vào dây chuyền "đóng gói", trái cây bị thối nhẹ được chuyển đến trạm "kiểm soát chất lượng" để kiểm tra lại bằng tay (nhằm giảm thiểu cảnh báo sai), và trái cây bị thối nặng được chuyển sang thùng "phế liệu".

Ghi dữ liệu : Hệ thống ghi nhận mã định danh, hình ảnh, kết quả phân loại và điểm độ tin cậy của từng loại trái cây vào cơ sở dữ liệu dựa trên nền tảng đám mây. Dữ liệu này được sử dụng để huấn luyện lại mô hình phân loại định kỳ, từ đó cải thiện độ chính xác khi thu thập thêm dữ liệu.

3. Ứng dụng thực tế và hiệu suất: Các nghiên cứu điển hình

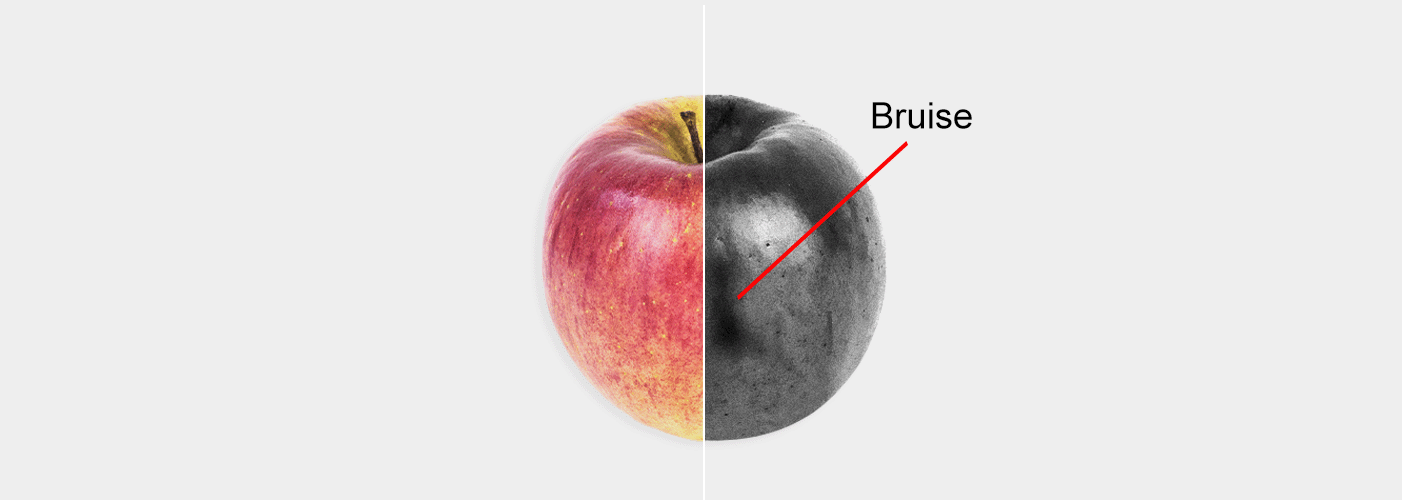

3.1 Phát hiện thối ở táo

Độ chính xác : Hệ thống đạt độ chính xác 96,2% trong việc phát hiện táo bị thối (so với 82,5% của kiểm tra thủ công), với tỷ lệ dương tính giả chỉ ở mức 2,1% (kiểm tra thủ công có tỷ lệ dương tính giả là 7,8%).

Tốc độ : Hệ thống xử lý 120 quả táo mỗi phút, so với 40 quả táo mỗi phút của một nhân viên kiểm tra thủ công — giảm chi phí lao động tới 67%.

Phát hiện sớm : Camera NIR cho phép phát hiện tình trạng thối lõi bên trong quả táo sớm hơn 5–7 ngày so với kiểm tra thủ công, giúp các trang trại loại bỏ những quả bị ảnh hưởng trước khi bệnh lan rộng trong quá trình bảo quản.

3.2 Phát hiện thối ở dâu tây

Thách thức : Dâu tây rất dễ hỏng và hay bị nấm mốc bề mặt (ví dụ: Botrytis cinerea ) thường bị các nhân viên kiểm tra thủ công bỏ sót do kích thước nhỏ.

Kết quả : Các camera RGB độ phân giải cao và mô hình CNN của hệ thống đã phát hiện được các vết mốc nhỏ tới 2 mm đường kính, đạt độ chính xác 94,8%. Điều này giúp giảm tổn thất sau thu hoạch 30% so với quy trình phân loại thủ công trước đây của trang trại.

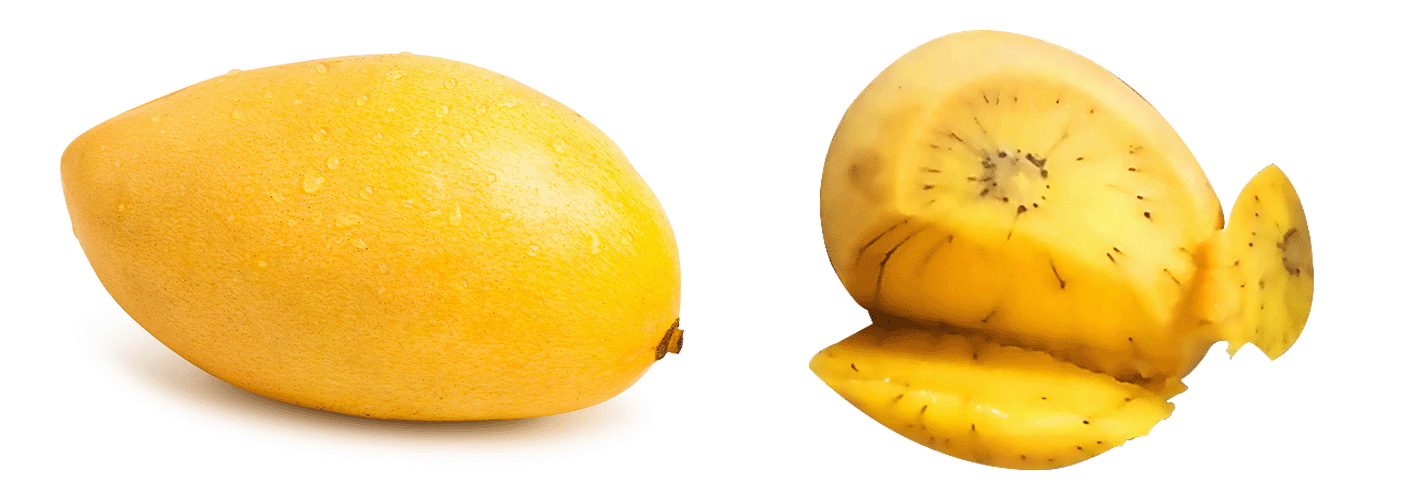

3.3 Phát hiện thối xoài

Thách thức : Xoài thường bị "thối đầu cuống", bắt đầu từ phần cuống (khu vực ít nhìn thấy trong kiểm tra thủ công) và lan vào bên trong.

Kết quả : Hệ thống chụp ảnh đa góc (bao gồm cả camera dưới đáy tập trung vào phần cuống) và phân tích NIR đã phát hiện thối đầu cuống với độ chính xác 95,5%, giúp cơ sở đóng gói tránh bị từ chối lô hàng xuất khẩu (vì yêu cầu nghiêm ngặt về xoài không thối ở các thị trường xuất khẩu).

4. Thách thức và định hướng tương lai

Mặc dù dự án đã chứng minh hiệu suất hoạt động tốt, vẫn còn một số thách thức cần được giải quyết:

Sự biến đổi giữa các giống trái cây : Mô hình hiện tại hoạt động tốt nhất trên các loại trái cây phổ biến nhưng gặp khó khăn với các loại trái cây hiếm hoặc đặc trưng theo vùng (ví dụ: sầu riêng, vải) do dữ liệu huấn luyện còn hạn chế. Công việc trong tương lai sẽ tập trung mở rộng bộ dữ liệu thông qua hợp tác với các trang trại toàn cầu.

Sự can thiệp của môi trường : Độ ẩm trong các cơ sở đóng gói có thể gây ngưng tụ hơi nước trên ống kính camera, ảnh hưởng đến chất lượng hình ảnh. Nhóm dự án đang phát triển các vỏ bọc camera chống nước có lớp phủ chống sương mù để giảm thiểu vấn đề này.

Khả năng Tiếp cận về Chi phí : Chi phí thiết lập ban đầu (khoảng 50.000 USD cho phần cứng và phần mềm) có thể quá cao đối với các trang trại quy mô nhỏ. Các phiên bản trong tương lai sẽ tập trung vào các giải pháp thay thế chi phí thấp hơn, chẳng hạn như sử dụng camera điện thoại thông minh kết hợp với các thiết bị tính toán biên (ví dụ: Raspberry Pi) để giảm chi phí xuống 60%.

5. Kết luận

Dự án hệ thống thị giác máy để phát hiện thối trái cây đại diện cho một bước chuyển đổi trong kiểm soát chất lượng sau thu hoạch, giải quyết các vấn đề kém hiệu quả và hạn chế của việc kiểm tra thủ công. Bằng cách kết hợp hình ảnh tiên tiến, xử lý hình ảnh thời gian thực và học máy, hệ thống mang lại khả năng phát hiện thối nhanh chóng, chính xác và không phá hủy—giảm tổn thất sau thu hoạch, hạ thấp chi phí lao động và đảm bảo chất lượng trái cây ổn định cho người tiêu dùng. Khi công nghệ tiếp tục phát triển để trở nên dễ tiếp cận hơn và thích ứng được với nhiều loại trái cây khác nhau, nó có tiềm năng làm thay đổi chuỗi cung ứng trái cây toàn cầu, thúc đẩy tính bền vững và an ninh lương thực trong bối cảnh nhu cầu ngày càng tăng đối với sản phẩm tươi sống.