Ứng dụng của Bộ phân cực và Ánh sáng phân cực trong các Dự án Kiểm tra thị giác máy

Kiểm tra thị giác máy đóng vai trò then chốt trong sản xuất thông minh, nhưng hiện tượng phản xạ bề mặt, ánh chói và độ chiếu sáng không đồng đều thường làm giảm chất lượng hình ảnh và cản trở việc phát hiện lỗi chính xác. Bộ phân cực và nguồn sáng phân cực, với tư cách là các thành phần quang học chính, đóng vai trò cốt lõi trong việc điều chỉnh trạng thái phân cực của ánh sáng — hiệu quả triệt tiêu các phản xạ không mong muốn, tăng độ tương phản của khuyết tật và lọc nhiễu ánh sáng môi trường. Điều này cải thiện đáng kể độ rõ nét hình ảnh và độ tin cậy trong phát hiện. Dưới đây là phần tập trung vào các chức năng chính và các ví dụ ứng dụng thực tiễn ngắn gọn.

1. Chức năng cốt lõi của phân cực trong thị giác máy

Vai trò chính của công nghệ phân cực nằm ở việc tối ưu hóa môi trường quang học của các hệ thống thị giác máy thông qua ba chức năng chính: Thứ nhất, ức chế phản xạ gương và ánh chói : Lọc ánh sáng phản xạ phân cực tuyến tính từ các bề mặt nhẵn (ví dụ: kim loại, kính) để loại bỏ ánh chói che khuất các khuyết tật. Thứ hai, tăng cường độ tương phản khuyết tật : Chuyển đổi những thay đổi tinh vi về trạng thái phân cực do các khuyết tật bên trong (ví dụ: bong bóng, vết nứt) trong vật liệu trong suốt thành sự khác biệt độ xám có thể nhìn thấy được. Thứ ba, chống lại sự nhiễu loạn ánh sáng môi trường : Chặn ánh sáng môi trường phân cực ngẫu nhiên, đảm bảo chất lượng hình ảnh ổn định trong các môi trường công nghiệp phức tạp.

2. Các Trường Hợp Ứng Dụng Thực Tế Ngắn Gọn

Công nghệ phân cực đã được ứng dụng rộng rãi trong việc giải quyết các tình huống kiểm tra khó khăn. Các trường hợp điển hình như sau:

2.1 Phát Hiện Khuyết Tật Bề Mặt Kính Ô Tô

Kính ô tô có độ trong suốt và độ nhẵn cao, dẫn đến phản xạ gương mạnh dưới điều kiện chiếu sáng thông thường. Bằng cách sử dụng nguồn sáng phân cực tuyến tính và lọc chéo phân cực (bộ phân cực và bộ phân tích đặt ở góc 90°), hiện tượng phản xạ được ức chế hiệu quả. Các vết xước, bong bóng và tạp chất trên bề mặt kính được hiển thị rõ ràng, với độ chính xác phát hiện khuyết tật (≥0,1mm) đạt 99,5% — vượt xa hệ thống truyền thống chỉ đạt 85%.

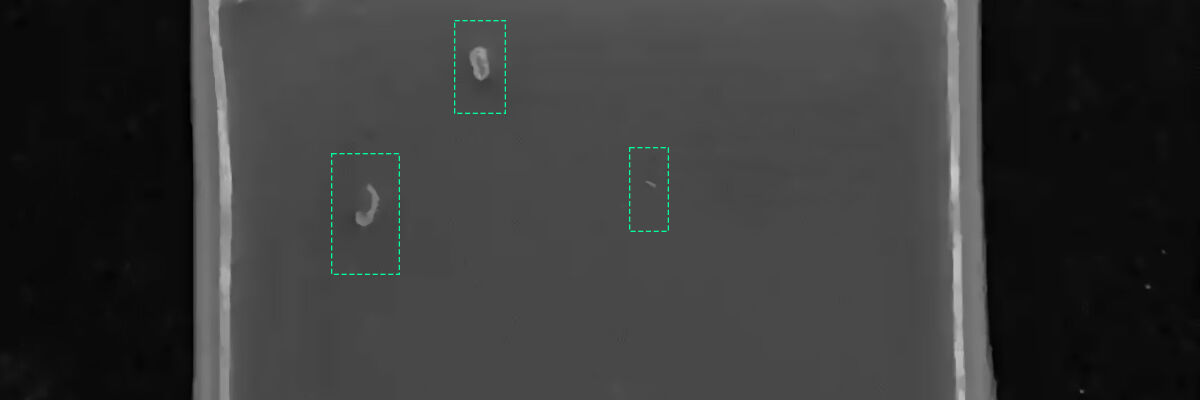

2.2 Phát Hiện Khuyết Tật Bên Trong Màng Nhựa

Các màng nhựa trong suốt có sự khác biệt tinh tế về cường độ ánh sáng giữa các bọt khí/tạp chất bên trong và nền, khiến việc nhận diện khuyết tật trở nên khó khăn. Ánh sáng phân cực gây hiện tượng lưỡng chiết tại các vị trí khuyết tật do sự chênh lệch chỉ số khúc xạ. Thông qua lọc phân cực, các khuyết tật bên trong vô hình được chuyển đổi thành các đốm sáng/tối rõ rệt, cho phép thuật toán nhận dạng chính xác.

2.3 Phát Hiện Xước Trên Chi Tiết Máy Kim Loại

Các chi tiết máy bằng kim loại có bề mặt phản xạ như gương, làm mờ các đặc điểm xước dưới điều kiện chiếu sáng thông thường. Bằng cách điều chỉnh góc giữa bộ phân cực (trước nguồn sáng) và bộ phân tích (trước camera), ánh sáng phản xạ gương được loại bỏ, trong khi ánh sáng phản xạ khuếch tán từ các vết xước được giữ lại. Các vết xước xuất hiện dưới dạng các đường tối rõ nét, đảm bảo khả năng phát hiện chính xác bởi các thuật toán thị giác.

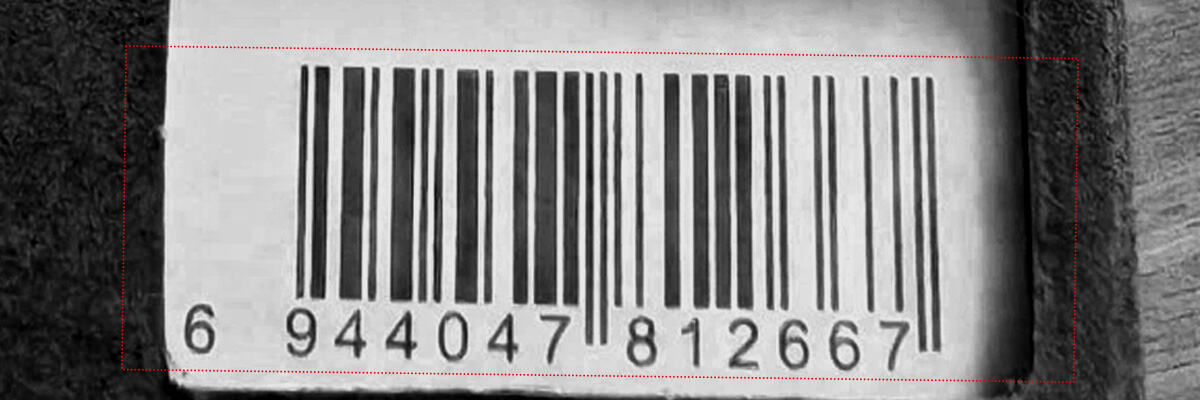

2.4 Nhận Dạng Mã Vạch Trên Bao Bì Giấy Nhôm

Độ phản xạ cao của giấy bạc làm cho mã vạch in trở nên không thể nhận dạng được dưới ánh sáng thông thường. Công nghệ phân cực giúp giảm phản xạ nền bằng cách lọc ánh sáng phản xạ phân cực từ giấy bạc, đồng thời giữ lại ánh sáng tán xạ từ lớp mã vạch. Điều này cho phép nhận dạng mã vạch ổn định và chính xác, đảm bảo khả năng truy xuất nguồn gốc sản phẩm.

3. kết luận

Các bộ phân cực và nguồn sáng phân cực đóng vai trò không thể thay thế trong thị giác máy bằng cách giảm phản xạ, tăng độ tương phản và chống nhiễu. Ứng dụng của chúng giải quyết hiệu quả các khó khăn trong kiểm tra đối với các chi tiết có bề mặt phản xạ mạnh, trong suốt hoặc phức tạp. Khi sản xuất thông minh tiếp tục phát triển, công nghệ phân cực sẽ tiếp tục hỗ trợ việc kiểm tra độ chính xác cao và ổn định trong nhiều tình huống công nghiệp đa dạng.