মেশিন ভিশন লাইট কন্ট্রোলার ব্যবহার করে এক্সপোজার অপটিমাইজ করার উপায়

মেশিন ভিশন লাইট কন্ট্রোলার দিয়ে কেন এক্সপোজার অপ্টিমাইজেশন শুরু হয়

সিস্টেম-স্তরের চলক হিসাবে এক্সপোজার—শুধু ক্যামেরা সেটিংস নয়

ভালো এক্সপোজার পাওয়া শুধুমাত্র ক্যামেরার সেটিংস সামঞ্জস্য করার বিষয় নয়। আসলে এটি নিয়ন্ত্রণ করার ক্ষেত্রে আলোকে নিয়ন্ত্রণ করার ক্ষেত্রে সমস্ত উপাদানগুলি কীভাবে একসাথে কাজ করে তার উপর নির্ভর করে। মেশিন ভিশন লাইট কন্ট্রোলারটি উজ্জ্বলতার মাত্রা, আলো কতক্ষণ জ্বলবে এবং সময়ক্রমের সমন্বয়ের মতো বিষয়গুলি নিয়ন্ত্রণ করে। এটি শাটার গতি এবং অ্যাপারচারের চেয়ে ভালো কনট্রাস্ট তৈরি করে। চকচকে পৃষ্ঠ বা কম কনট্রাস্ট দেখানো উপকরণ, যেমন পালিশ করা ধাতব অংশগুলির ক্ষেত্রে, 2022 সালের IEEE-এর কিছু গবেষণা অনুযায়ী, উপযুক্ত আলোকসজ্জা ছবির গুণমানে প্রায় 70% পার্থক্য তৈরি করে। দ্রুত চলমান উৎপাদন লাইনগুলির ক্ষেত্রে, ঝলকানি এবং ক্যামেরা মাইক্রোসেকেন্ডের ভগ্নাংশের মধ্যে সিঙ্ক করা অস্পষ্ট ছবি এড়ানোর জন্য খুবই গুরুত্বপূর্ণ। স্মার্ট আলোকসজ্জা ব্যবস্থাগুলি মূলত বিশৃঙ্খল আলোক পরিস্থিতিকে ধ্রুব ইমেজিং শর্তে পরিণত করে, যে কারণে উৎপাদন প্রক্রিয়াগুলিতে ত্রুটিগুলি নির্ভরযোগ্যভাবে শনাক্ত করার ভিত্তি হয়ে দাঁড়ায়।

এক্সপোজার বাজেট ত্রিভুজ: শাটার স্পীড, গেইন এবং নিয়ন্ত্রণযোগ্য আলোর তীব্রতা

সঠিক এক্সপোজার পাওয়ার জন্য তিনটি প্রধান বিষয়ের মধ্যে ভারসাম্য বজায় রাখা প্রয়োজন: শাটার গতি, সেন্সর গেইন সেটিংস এবং আমরা যতটুকু আলো নিয়ন্ত্রণ করতে পারি। যখন আমরা দ্রুত শাটার গতি ব্যবহার করি, তখন আমরা মুভমেন্ট ব্লারের সমস্যা দূর করি কিন্তু কাজটি করার জন্য অনেক বেশি আলোর প্রয়োজন হয়। গেইন বাড়ানো ছবিকে উজ্জ্বল করে তোলে কিন্তু ছবিতে নয়েজ ঢুকিয়ে দেয়, যা EMVA 1288 নির্দেশিকা অনুযায়ী করা পরীক্ষাগুলি অনুসারে ISO 1600-এর আশেপাশে পরিমাপের নির্ভুলতাকে বেশ কিছুটা ক্ষতি করে। এখানেই আধুনিক লাইট কন্ট্রোলারগুলি কাজে আসে। এগুলি প্রয়োজনমতো সঠিক সময়ে তীব্র আলোর সংক্ষিপ্ত ঝলক পাঠিয়ে এই বিরোধপূর্ণ চাহিদাগুলি সমাধান করে। ধরুন সেই অতি দ্রুত 100 মাইক্রোসেকেন্ডের এক্সপোজারগুলির কথা। এগুলি সাধারণ চলমান আলোক ব্যবস্থার তুলনায় প্রায় চার থেকে পাঁচ গুণ বেশি আলোর তীব্রতা প্রয়োজন করে। এই পদ্ধতিটি গেইনকে যথেষ্ট কম রাখার অনুমতি দেয় যাতে মুভমেন্ট আর্টিফ্যাক্টগুলি সক্রিয় না হয়। ফলাফল? জটিল উপকরণ যেমন কাচের তল বা টেক্সচারযুক্ত প্লাস্টিকের অংশগুলি ধারণ করার জন্য সুযোগের অনেক বড় জানালা, যেখানে খুব বেশি গেইন গুণগত পরীক্ষার সময় সবচেয়ে গুরুত্বপূর্ণ ছোট ছোট বিবরণগুলিকে মুছে ফেলে।

এক্সপোজারের উপর প্রভাব ফেলে এমন মূল আলোকসজ্জা প্যারামিটার

|

প্যারামিটার |

এক্সপোজারের উপর প্রভাব |

শিল্প প্রয়োগের সুবিধা |

|

তীব্রতা |

ছোট শাটার গতির ক্ষেত্রে ক্ষতিপূরণ করে |

গতির ঝাপসা ছাড়াই 500+ FPM পরিদর্শন সক্ষম করে |

|

স্ট্রোব অশীতিকাল |

গতি স্থির করার ক্ষমতা নিয়ন্ত্রণ করে |

1,200 RPM-এ ফাস্টেনার থ্রেড ধারণ করে |

|

সিঙ্ক্রোনাইজেশন |

রোলিং শাটার বিকৃতি দূর করে |

10 µm রেজোলিউশনে PCB সোল্ডার জয়েন্ট যাচাই করে |

|

তরঙ্গদৈর্ঘ্য |

উপাদান-নির্দিষ্ট কনট্রাস্ট বৃদ্ধি করে |

স্বচ্ছ পলিমারে ক্ষুদ্র ক্ষুদ্র ফাটল শনাক্ত করে |

নির্ভুল সময় নিয়ন্ত্রণ: মেশিন ভিশন লাইট কন্ট্রোলারের মাধ্যমে LED স্ট্রোব এবং ক্যামেরা ট্রিগারকে সিঙ্ক্রোনাইজ করা

সাব-মাইক্রোসেকেন্ড ট্রিগার লেটেন্সি: TTL/NPN/PNP ইন্টারফেসের বেঞ্চমার্ক এবং বাস্তব জীবনে ঝাঁকুনির প্রভাব

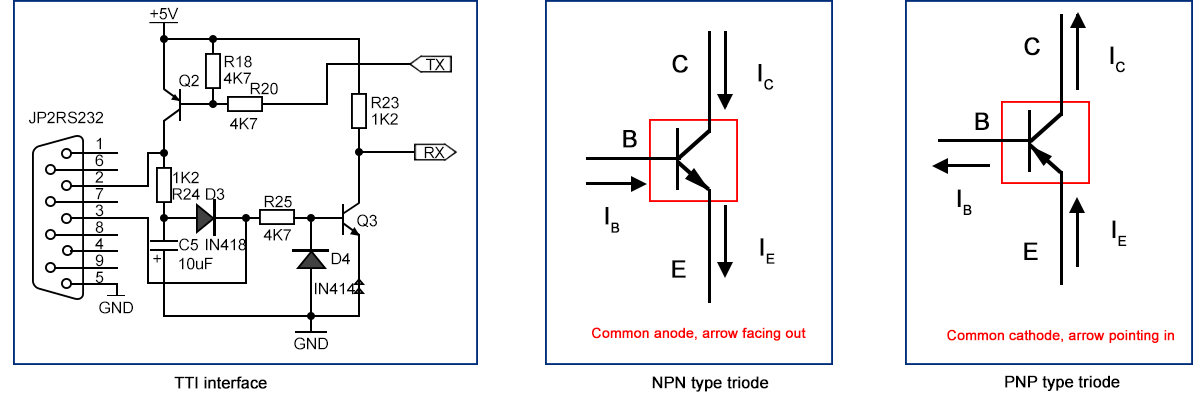

উচ্চ গতির সিঙ্ক্রোনাইজেশন অ্যাপ্লিকেশনগুলির জন্য, সাব-মাইক্রোসেকেন্ড ট্রিগার লেটেন্সি পাওয়া আর ঐচ্ছিক নয়। 200 ন্যানোসেকেন্ডের কম সময়ে সবচেয়ে দ্রুত প্রতিক্রিয়ার জন্য এখনও TTL ইন্টারফেসগুলি শীর্ষস্থান অধিকার করে আছে, যদিও এগুলি সরঞ্জামগুলির মধ্যে সঠিক ভোল্টেজ মিলানোর ঝামেলা নিয়ে আসে। NPN সেটআপ আমাদের প্রায় 300 থেকে 500 ন্যানোসেকেন্ড বিলম্ব দেয়, কিন্তু বিকল্পগুলির তুলনায় বৈদ্যুতিক শব্দকে অনেক ভালভাবে মোকাবেলা করে। PNP বিকল্পগুলিও সেই সময়কালের স্পেসগুলির সাথে মিলে যায়, কিন্তু উল্টানো লজিক সিগন্যালের সাথে কাজ করে যা নতুনদের জন্য সমস্যা তৈরি করতে পারে। তবে বাস্তব জীবনের কারখানাগুলি আরেকটি চ্যালেঞ্জের মুখোমুখি হয়— তড়িৎ চৌম্বকীয় হস্তক্ষেপ প্রায়শই 100 ন্যানোসেকেন্ডের বেশি সময়ের বৈচিত্র্য তৈরি করে। পাঁচ মিটার প্রতি সেকেন্ডে চলমান কনভেয়ারগুলিতে এই ধরনের ঝাঁকুনি মোশন ব্লার সমস্যা হিসাবে দেখা দেয়। যেমন অর্ধপরিবাহী ওয়াফার বা উৎপাদন লাইনে ফার্মাসিউটিক্যাল ক্যাপসুলগুলির স্পষ্ট ছবি ক্যাপচার করার চেষ্টা করার সময়, এই অসঙ্গতি গুণগত নিয়ন্ত্রণ দলগুলির জন্য একটি বড় বাধা হয়ে দাঁড়ায়।

অতি-স্বল্প এক্সপোজারের জন্য স্ট্রোবিং কৌশল (<100 µs): ডিউটি সাইকেল, চূড়ান্ত তীব্রতা এবং ফ্লিকারহীন অপারেশন

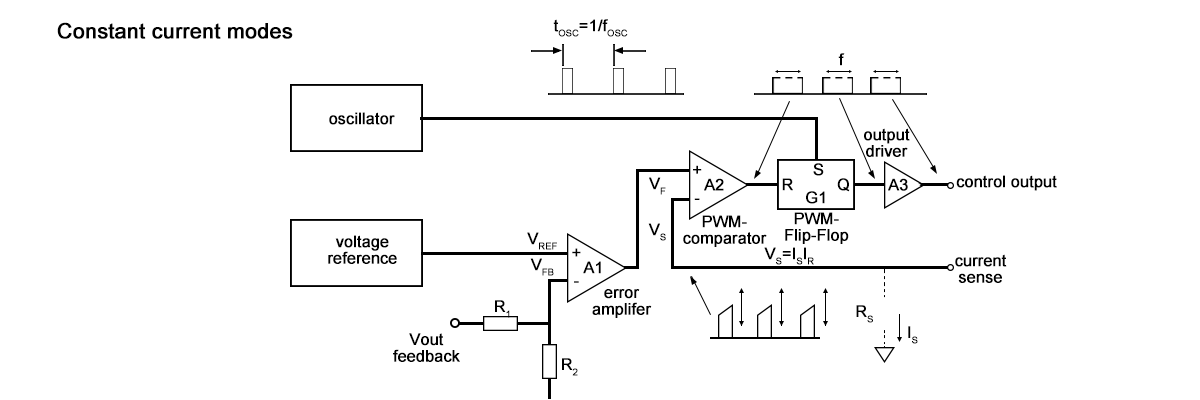

100 µs-এর নিচে এক্সপোজারের ক্ষেত্রে, 1–5% ডিউটি সাইকেল LED-কে নিয়ন্ত্রিতভাবে ওভারড্রাইভ করে সর্বোচ্চ 3.2× চূড়ান্ত তীব্রতা লাভ করতে সক্ষম করে—মাইক্রোসেকেন্ডের ঝলকানি বজায় রাখতে আলোর নিয়ন্ত্রকের ধ্রুবক-প্রবাহ নিয়ন্ত্রণকে কাজে লাগিয়ে, যা দৃশ্যমান ফ্লিকার ছাড়াই ঘটে। পালসের সময়কালের সাথে তাপীয় সীমাবদ্ধতা পূর্বানুমেয়ভাবে পরিবর্তিত হয়:

|

প্যারামিটার |

<50 µs |

50–100 µs |

ঝুঁকির মাত্রা |

|

পিক স্ট্রিম |

রেটেডের 3–4× |

রেটেডের 2–3× |

LED ক্ষয় |

|

ডিউটি সাইকেল |

≤3% |

≤5% |

থার্মাল রানঅ্যাওয়ে |

|

স্থিতিশীলতার সময়কাল |

±0.5% |

±1.2% |

তীব্রতার বিচ্যুতি |

ফ্লিকারহীন অপারেশনের জন্য ক্যামেরার সাধারণ একীভূতকরণ সময়ের চেয়ে অনেক বেশি, অর্থাৎ 5 kHz-এর বেশি চালনা ফ্রিকোয়েন্সির প্রয়োজন হয়—যা উচ্চগতির বোতল ভরাট বা PCB পরীক্ষার লাইনে ব্যান্ডিং ত্রুটি রোধ করে। গুরুত্বপূর্ণভাবে, 85°C-এর বেশি জংশন তাপমাত্রা প্রতি 10°C বৃদ্ধিতে LED-এর আয়ু 30% হ্রাস করে (Lumileds, 2023), যা তাপ-সচেতন পালসিং কৌশলের প্রয়োজনীয়তাকে তুলে ধরে।

সিগন্যাল-টু-নয়েজ অনুপাত বৃদ্ধি: মেশিন ভিশন লাইট কন্ট্রোলারে ওভারড্রাইভ এবং ধ্রুবক-প্রবাহ মোড

LED ওভারড্রাইভের বিনিময়: 5% ডিউটি চক্রে 3.2× তীব্রতা লাভের বিপরীতে তাপীয় এবং আয়ু সংক্রান্ত সীমাবদ্ধতা

ওভারড্রাইভিং এলইডি বলতে সেগুলির রেট করা মাত্রার চেয়ে বেশি বিদ্যুৎপ্রবাহের পালস প্রেরণ করা বোঝায়, কিন্তু খুবই সংক্ষিপ্ত সময়ের জন্য। উন্নত আলোক নিয়ন্ত্রক ব্যবহার করার সময় এই পদ্ধতিটি সিগন্যাল-টু-নয়েজ অনুপাত বৃদ্ধিতে সাহায্য করে। প্রায় 5% ডিউটি সাইকেলে চালানোর সময়, আমরা স্বাভাবিক মাত্রার চেয়ে প্রায় 3.2 গুণ তীব্রতা লাভ করতে পারি, যা দ্রুত পরিদর্শনের সেই পরিস্থিতিতে প্রতিটি বিস্তারিত গুরুত্বপূর্ণ হয়ে ওঠে। এর অসুবিধা কী? এখানে উত্তাপের প্রকৃত সমস্যা রয়েছে। IEC 62717-এর নির্ভরযোগ্যতা পরীক্ষার ভিত্তিতে, ওভারড্রাইভ পর্বগুলির সময় সংযোগের তাপমাত্রা 40 ডিগ্রি সেলসিয়াস পর্যন্ত বৃদ্ধি পেতে পারে, যা নিয়মিত কার্যপরিবেশের তুলনায় এলইডিগুলিকে প্রায় 75% দ্রুত ক্ষয় করে। এই সমস্যার মোকাবিলা করতে, স্থির বিদ্যুৎপ্রবাহ মোড কাজে লাগে, যা প্রসারিত বা দীর্ঘতর পালস অপারেশনের সময়ও কোনও ঝিলিমিলি ছাড়াই স্থিত আউটপুট বজায় রাখে। এটি বহু বার চালানোর সময়ও ছবিগুলিকে স্পষ্ট এবং ফলাফলগুলিকে সামঞ্জস্যপূর্ণ রাখে। তবে এখানে কয়েকটি গুরুত্বপূর্ণ বিষয়ে মনোযোগ দেওয়া প্রয়োজন:

- শীর্ষ তীব্রতা বনাম দীর্ঘায়ু : 10% এর বেশি ডিউটি সাইকেলের ক্ষেত্রে অপরিবর্তনীয় লুমেন হ্রাসের ঝুঁকি থাকে

- তাপীয় হ্রাস : 100 µs এর নিচে পালসড অপারেশন অথবা সক্রিয় শীতলীকরণ তাপীয় অস্থিরতা রোধ করে

- আয়ু অনুকূলন : ডেরেটিং বক্ররেখা দেখায় যে 150°C জংশন তাপমাত্রায় 85°C এর তুলনায় লুমেন ক্ষতি পাঁচ গুণ তাড়াতাড়ি ঘটে

এই ভারসাম্য রক্ষা করা দীর্ঘমেয়াদী সিস্টেম নির্ভরযোগ্যতা ক্ষুণ্ণ না করে টেকসই SNR লাভ নিশ্চিত করে।

কার্যকারিতা ধারণ: হাই-স্পিড মেশিন ভিশন লাইট কন্ট্রোলারের জন্য তাপ ব্যবস্থাপনা এবং ডিউটি সাইকেল সীমা

জংশন তাপমাত্রার ডেরেটিং বক্ররেখা এবং এর ব্যবহারযোগ্য এক্সপোজার উইন্ডোর স্থিতিশীলতার উপর সরাসরি প্রভাব

LED নির্মাতাদের দ্বারা নির্ধারিত জংশন তাপমাত্রার জন্য ডিরেটিং বক্ররেখাগুলি আমাদের বেসিকভাবে বলে দেয় যে বিভিন্ন তাপমাত্রায় LED-এর মধ্য দিয়ে কতটা সর্বোচ্চ ড্রাইভ কারেন্ট প্রবাহিত করা যেতে পারে। যখন লোকেরা এই নির্দেশিকা উপেক্ষা করে, তখন তাদের LED দ্রুত ক্ষয় হয় এবং পালস মোডে চালানোর সময় 12% এর বেশি লিউমেন পরিবর্তন হওয়ার মতো ঝামেলাগুলি দেখা দেয়। আলো যথেষ্ট সুষম থাকার ফলে ভালো ছবি ধারণের জন্য প্রয়োজনীয় সেই স্বল্প সময়কাল—এই ধরনের অস্থিতিশীলতা আমাদের ব্যবহারযোগ্য এক্সপোজার জানালাকে বেশ কমিয়ে দেয়। 2021 সালের কিছু গবেষণা অনুসারে, মাইক্রোসেকেন্ডের এক্সপোজারের প্রয়োজন এমন অ্যাপ্লিকেশনগুলির ক্ষেত্রে, তাপমাত্রার ক্ষুদ্র পরিবর্তনও তীব্রতার সুষমতা নষ্ট করে দেয় এবং পরিদর্শনের ত্রুটিকে 18% পর্যন্ত বাড়িয়ে দেয়, যা Optoelectronic Reliability Consortium দ্বারা উল্লেখ করা হয়েছে। দীর্ঘ উৎপাদন সময়কালের জন্য জিনিসগুলি মসৃণভাবে চালানোর জন্য, অপারেটরদের ওই ডিরেটিং সীমার নিচে থাকতে হবে। এর মানে হল উপযুক্ত শীতলীকরণ ব্যবস্থায় বিনিয়োগ করা এবং ডিউটি সাইকেলগুলি কঠোরভাবে নিয়ন্ত্রণ করা, সাধারণত উচ্চ কারেন্ট পালসের ক্ষেত্রে 25% এর নিচে থাকা।

ম্যানুয়াল টিউনিং থেকে কো-ডিজাইন: মেশিন ভিশন লাইট কন্ট্রোলার সহ স্বয়ংক্রিয় এক্সপোজার–আলোকবর্তন অপ্টিমাইজেশন

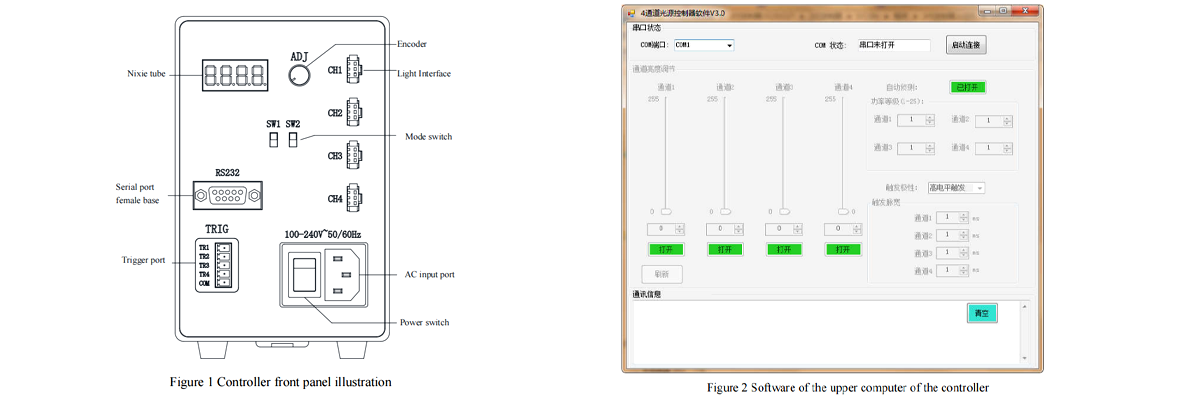

অতীতে, ভালো এক্সপোজার পাওয়ার অর্থ ছিল আলো এবং ক্যামেরার সেটিংস নিয়ে নানা ধরনের চেষ্টা-ভুলের মধ্য দিয়ে যাওয়া। মানুষজন এটি সঠিক না হওয়া পর্যন্ত বারবার ম্যানুয়ালি জিনিসগুলি সামান্য পরিবর্তন করত, কিন্তু এই পদ্ধতিটি ছিল অসঙ্গতিপূর্ণ এবং ক্লান্ত কর্মীদের দ্বারা করা ভুলের জন্য প্রবণ। আধুনিক শীর্ষস্তরের সিস্টেমগুলি সম্পূর্ণ ভিন্ন পদ্ধতি অনুসরণ করে। তারা কো-ডিজাইন নীতি অনুসরণ করে যেখানে বিশেষ মেশিন ভিশন লাইট কন্ট্রোলারগুলি ক্যামেরার সাথে হাতে হাত রেখে কাজ করে। এই কন্ট্রোলারগুলি ক্যামেরার কাছ থেকে প্রাপ্ত বাস্তব-সময়ের ফিডব্যাকের ভিত্তিতে আলোকবর্তন স্বয়ংক্রিয়ভাবে সামঞ্জস্য করে। আলাদাভাবে আলাদা উপাদানগুলির সাথে শুধু খেলার পরিবর্তে, সবকিছুই একটি বৃহত্তর চিত্রের অংশ হিসাবে একসাথে কাজ করে। পুরো সিস্টেমটি আলাদা আলাদা অংশগুলির একটি সংগ্রহের চেয়ে বরং একটি সুষম মেশিনের মতো আচরণ করে যা তাদের নিজের জিনিস করার চেষ্টা করে।

ডিজিটাল টুইন ওয়ার্কফ্লো: Zemax OpticStudio সিমুলেশন এবং HALCON এক্সপোজার মডেলিং একীভূতকরণ

এখন ইঞ্জিনিয়াররা Zemax OpticStudio-এর মতো অপটিক্যাল সিমুলেশন টুলগুলি HALCON-এর এক্সপোজার মডেলিং ইঞ্জিনের সাথে একত্রিত করে দৃষ্টি ব্যবস্থার ডিজিটাল টুইন তৈরি করে। এই ভার্চুয়াল পরিবেশটি সক্ষম করে:

- চিত্রের গুণমানে আলোকসজ্জার প্যারামিটারগুলি কীভাবে প্রভাব ফেলে তা ভবিষ্যদ্বাণী করা—প্রকৃত প্রোটোটাইপিংয়ের আগেই

- স্ট্রোব টাইমিং, উপাদানের প্রতিফলন এবং সেন্সর প্রতিক্রিয়ার মধ্যে জটিল পারস্পরিক ক্রিয়াকলাপগুলির সিমুলেশন

- আলোকসজ্জার তীব্রতা সমন্বয়ের AI-চালিত স্বয়ংক্রিয়করণ যা ধারাবাহিকভাবে কনট্রাস্টকে সর্বাধিক করে

দিনের পরিবর্তে মিনিটের মধ্যে শতাধিক আলোকসজ্জা কনফিগারেশন মূল্যায়ন করে উৎপাদনকারীরা তাদের প্রয়োগ চক্র 40% কমাতে পারে এবং ব্যয়বহুল চেষ্টা-ভুল পুনরাবৃত্তি এড়াতে পারে। গুরুত্বপূর্ণভাবে, ডিজিটাল টুইন উৎপাদন লাইন জুড়ে সামঞ্জস্যপূর্ণ আলোকসজ্জার গুণমান নিশ্চিত করে যা অপটিমাল কনফিগারেশনগুলিকে প্রোগ্রামেটিকভাবে মেশিন ভিশন লাইট কন্ট্রোলার ফার্মওয়্যারে সংযুক্ত করে।