ফ্যাক্টরি অটোমেশন ইঞ্জিনিয়ারদের জন্য মেশিন ভিশন ক্যামেরা নির্বাচনের টিপস

শিল্প নির্ভরযোগ্যতার জন্য মূল মেশিন ভিশন ক্যামেরা নির্বাচন মানদণ্ড

কারখানার পরিবেশে ভোক্তা পণ্যের ক্যামেরা কেন ব্যর্থ হয়

ভোক্তা-গ্রেড ক্যামেরা তিনটি গুরুতর দুর্বলতার কারণে শিল্প পরিবেশে ধারাবাহিকভাবে খারাপ কর্মক্ষমতা প্রদর্শন করে:

- কম্পন সংবেদনশীলতা : কারখানার যন্ত্রপাতি ভোক্তা পরিবেশের তুলনায় 5–10 গুণ বেশি কম্পন উৎপন্ন করে, যা লেন্সের অসঠিক সারিবদ্ধকরণ এবং ফোকাস ড্রিফট ঘটায়

- তাপমাত্রা সীমাবদ্ধতা : 40°C এর বেশি তাপমাত্রায় কাজ করা সেন্সরের ক্ষয়কে ত্বরান্বিত করে—শিল্প পরীক্ষায় 60°C তাপমাত্রায় 78% ব্যর্থতার হার দেখা গেছে

- EMI সংবেদনশীলতা : মোটরের কাছাকাছি উদ্দেশ্যমূলকভাবে তৈরি শিল্প ক্যামেরার তুলনায় অ-আবৃত উপাদানগুলি 42% বেশি চিত্র আর্টিফ্যাক্ট তৈরি করে

এই দুর্বলতাগুলি অপ্রত্যাশিত উৎপাদন বিরতির $740k গড় খরচের (Ponemon Institute, 2023) সঙ্গে সরাসরি অবদান রাখে, যা মিশন-সমালোচনামূলক স্বয়ংক্রিয়করণের জন্য প্রয়োজনীয় নির্ভরতা প্রদানের ক্ষেত্রে কেবলমাত্র উদ্দেশ্য-প্রকৌশলী মেশিন ভিশন ক্যামেরাগুলিকেই গুরুত্বপূর্ণ করে তোলে।

প্রধান মানদণ্ড: কর্মক্ষমতা যাচাইকরণের জন্য EMVA 1288 এবং চিত্র ডেটা অখণ্ডতার জন্য ISO/IEC 15444-1

শিল্প ক্ষেত্রে ব্যবহৃত মেশিন ভিশন ক্যামেরাগুলি ধ্রুবক কর্মদক্ষতা এবং সঠিক তথ্য ধারণের জন্য কিছু মৌলিক মানদণ্ডের উপর নির্ভর করে। উদাহরণস্বরূপ EMVA 1288 মানদণ্ডটি নেওয়া যাক। এই কাঠামোটি ইঞ্জিনিয়ারদের কোয়ান্টাম দক্ষতা (quantum efficiency), আলো না থাকাকালীন পৃষ্ঠভাগের শব্দের মাত্রা (temporal dark noise) এবং সেন্সরের বিভিন্ন অংশে প্রতিক্রিয়ার পরিবর্তনশীলতা (photoresponse non-uniformity)-এর মতো গুরুত্বপূর্ণ সেন্সর বৈশিষ্ট্যগুলি পরিমাপ করতে সাহায্য করে। এই পরিমাপগুলি বিভিন্ন প্রস্তুতকারকের বিভিন্ন ক্যামেরা মডেলগুলির তুলনা করতে সাহায্য করে, যেখানে কোনো নির্দিষ্ট ব্র্যান্ডের প্রতি পক্ষপাত থাকে না। আরেকটি গুরুত্বপূর্ণ মানদণ্ড হল ISO/IEC 15444-1, যা জেপিইজি 2000 নামেও পরিচিত। এটি ছবিগুলিকে গুণমান নষ্ট না করে সংকোচন করার নিশ্চয়তা দেয়, যা কারখানার স্বয়ংক্রিয় ব্যবস্থার মাধ্যমে উচ্চ গতিতে ছবি স্থানান্তরিত করার ক্ষেত্রে খুবই গুরুত্বপূর্ণ। স্বয়ংক্রিয় পরিদর্শনের সময় পণ্যগুলিতে ক্ষুদ্রতম ত্রুটি খুঁজে পাওয়ার জন্য প্রতিটি পিক্সেলের বিস্তারিত ধরে রাখা অত্যন্ত গুরুত্বপূর্ণ। এই মানদণ্ডগুলির সমন্বয় শীর্ষ স্তরের অটোমোটিভ উৎপাদন লাইন এবং চিকিৎসা যন্ত্রপাতি কারখানাগুলিতে প্রায় নিখুঁত 99.95% সনাক্তকরণ হার অর্জনে সাহায্য করে, যেখানে ক্ষুদ্রতম ত্রুটিও সহ্য করা যায় না।

কারখানার সীমাবদ্ধতার সাথে মিলিত মেশিন ভিশন ক্যামেরা ডিজাইন

পরিবেশগত দৃঢ়ীকরণ: IP67, M12 এবং হিরোমেটিক সীলিং—কখন কোনটি প্রয়োজন

কারখানার ফ্লোরগুলি কঠোর, অ্যাপ্লিকেশন-নির্দিষ্ট পরিবেশগত চাপ আরোপ করে—সুরক্ষা স্তর এবং পরিচালন হুমকির প্রোফাইলের মধ্যে সঠিক সামঞ্জস্য আবশ্যিক:

- আইপি ৬৭ সম্পূর্ণ ধুলো প্রবেশ থেকে সুরক্ষা প্রদান করে এবং অস্থায়ী নিমজ্জন সহ্য করে (৩০ মিনিটের জন্য ১মি পর্যন্ত), যা খাদ্য ও পানীয় ওয়াশডাউন স্টেশন এবং আর্দ্র-প্যাকেজিং লাইনগুলির জন্য আদর্শ

- M12 কানেক্টর , যাতে থ্রেডযুক্ত ধাতব আবাসন এবং শক্তিশালী লকিং ব্যবস্থা রয়েছে, স্থায়ী যান্ত্রিক কম্পনের অধীনে সংকেতের অখণ্ডতা বজায় রাখে—উচ্চ-গতির কনভেয়ার বা 1.5 মি/সে গতিতে চলমান রোবোটিক বাহুতে মাউন্ট করা ক্যামেরার জন্য অপরিহার্য

- হিরোমেটিক সীলিং , যা ঢালাইযুক্ত ধাতব আবাসন বা গ্লাস-ধাতব ফিডথ্রুগুলির মাধ্যমে অর্জিত হয়, ক্ষয়কারী গ্যাস (যেমন এটিং প্রক্রিয়ায় HF) এবং সুক্ষ্ম কণা বাধা দেয়—অর্ধপরিবাহী ক্লিনরুমগুলিতে এটি বাধ্যতামূলক যেখানে 0.5µm দূষণকারী ব্যয়বহুল প্রক্রিয়ার বিচ্যুতি ঘটায়

ভুল প্রোটেকশন নির্বাচন করা ক্যামেরার আগেভাগে ব্যর্থতার 23% এর জন্য দায়ী। ঝুঁকি অনুযায়ী সিলিংয়ের কঠোরতা মেলান: ছিটানোর এলাকার জন্য IP67, মোবাইল বা কম্পনশীল প্ল্যাটফর্মের জন্য M12 এবং ভ্যাকুয়াম, প্লাজমা বা অতি-পরিষ্কার পরিবেশের জন্য হারমেটিক।

SWaP-C অপ্টিমাইজেশন: এম্বেডেড অটোমেশন সিস্টেমে আকার, ওজন, শক্তি এবং খরচ

এজিভি, কোবট, ড্রোন এবং প্রান্তগুলিতে মাউন্ট করা পরিদর্শন নোডগুলির মতো এম্বেডেড সিস্টেম এবং মোবাইল অটোমেশন বিবেচনা করার সময়, এসওয়াপি-সি (আকার, ওজন, শক্তি এবং খরচ) সীমাবদ্ধতা আসলেই নির্ধারণ করে যে কোনও কিছু সফলভাবে একীভূত হতে পারবে কিনা এবং সময়ের সাথে সাথে এর খরচ কত হবে। 50 গ্রামের নিচে ওজন রাখা ডিজাইনগুলি দ্রুত ত্বরণের রোবোটিক বাহুগুলিতে ভারসাম্যহীনতার সমস্যা এড়াতে সাহায্য করে। 3 ওয়াটের কম শক্তি ব্যবহার করা শক্তি-দক্ষ সংস্করণগুলি আসলে প্রতি চার্জ চক্রে স্ব-চালিত যানগুলির ব্যাটারি জীবনকে প্রায় 18% বাড়িয়ে তোলে। এবং যখন সেন্সর এবং প্রসেসরগুলি একটি প্যাকেজে একত্রিত হয়, তখন আমরা মোটের উপর কম অংশের প্রয়োজন দেখি, যা কর্মক্ষমতা ক্ষতিগ্রস্ত না করে উপাদানের খরচ প্রায় 30% কমিয়ে দেয়। এসওয়াপি-সি-এর যেকোনো দিক নিয়ে অতিরিক্ত কাজ করা সাধারণত খরচকে বিপুলভাবে বাড়িয়ে তোলে। উদাহরণস্বরূপ, একটি সাধারণ 2MP সংস্করণ যথেষ্ট কাজ করলেও, একটি অতি আড়ম্বরপূর্ণ 12 মেগাপিক্সেল ক্যামেরা স্থাপন করা প্রতি বছর 15 থেকে 40 শতাংশ অতিরিক্ত খরচ যোগ করে, কারণ অতিরিক্ত শীতলীকরণ, পাওয়ার কন্ডিশনিং এবং প্রসেসিং প্রয়োজনীয়তা। চূড়ান্ত ফলাফল? সিদ্ধান্ত নেওয়ার সময় প্রথমে পদার্থবিজ্ঞান সম্পর্কে চিন্তা করুন। দ্রুত চলাচলের প্রয়োজন হয় এমন ড্রোনগুলি ভালো ম্যানুভারযোগ্যতার জন্য প্রায়শই ছবির মান বলি দেয়, অন্যদিকে স্থির পরিদর্শন সেটআপগুলি তাদের তাপ অপসারণের সীমা এবং উপলব্ধ ডেটা স্থানান্তর গতির মধ্যে সম্ভাব্য সবচেয়ে বিস্তারিত ছবি পাওয়ার উপর বেশি মনোনিবেশ করে।

গুরুত্বপূর্ণ মেশিন ভিশন ক্যামেরা স্পেসিফিকেশন এবং তাদের বাস্তব জগতের প্রভাব

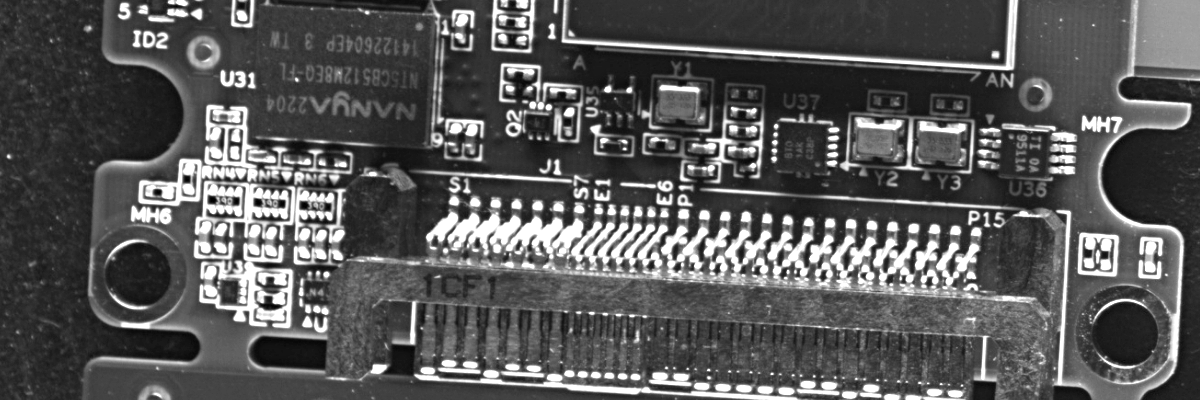

উচ্চ-গতির পরিদর্শনে রেজোলিউশন বনাম ফ্রেম রেটের তুলনা (যেমন, পিসিবি সোল্ডার জয়েন্ট বিশ্লেষণ)

রেজোলিউশন এবং ফ্রেম রেটের মধ্যে ভারসাম্য কেবল স্পেক শীটগুলিতে কী ভাল দেখায় তা নিয়ে নয়—এটি আসলে সেন্সরগুলি কীভাবে ডেটা আউটপুট করে এবং প্রাপ্য সিস্টেম ব্যান্ডউইথের উপর নির্ভর করে। PCB সোল্ডার জয়েন্টগুলি পরীক্ষা করার সময়, 50 মাইক্রনের নিচে ঠান্ডা জয়েন্ট বা ব্রিজিং-এর মতো ছোট সমস্যাগুলি খুঁজে পেতে প্রতিটি ছবিতে যথেষ্ট বিস্তারিত তথ্য প্রয়োজন। অধিকাংশ পরিস্থিতিতে 60 ফ্রেম প্রতি সেকেন্ডের আশেপাশে চলমান 5 মেগাপিক্সেল সেন্সর সবচেয়ে ভাল কাজ করে, উৎপাদন লাইনগুলিকে খুব বেশি ধীর না করেই প্রয়োজনীয় বিস্তারিত তথ্য ধারণ করে। 1 থেকে 2 মেগাপিক্সেল 150 থেকে 200 fps-এর মতো কম রেজোলিউশন কিন্তু উচ্চ ফ্রেম রেটযুক্ত ক্যামেরাগুলি গতি ট্র্যাক করার জন্য ভাল কিন্তু ছোট বৈশিষ্ট্যগুলি সঠিকভাবে পরিমাপ করার জন্য যথেষ্ট পিক্সেল থাকে না। অন্যদিকে, 12 মেগাপিক্সেলের বেশি রেজোলিউশনযুক্ত সুপার হাই রেজোলিউশন সেন্সরগুলি সাধারণত গতি নিয়ে সংগ্রাম করে, যদি না CoaXPress 2.0 বা 10 গিগাবিট ইথারনেট সংযোগের মতো কিছু উন্নত প্রযুক্তির মাধ্যমে সংযুক্ত করা হয়। যেকোনো স্পেক ভুল হলে সমস্যা দ্রুত ঘটে। ত্রুটিগুলি মিস করা মানে পরবর্তী পর্যায়ে মানের সমস্যা, আবার অপ্রয়োজনীয় থামানো সময় এবং অর্থ নষ্ট করে। শিল্প এটি জানে যে এটি বিশ্বব্যাপী উত্পাদন সুবিধাগুলিতে প্রতি বছর প্রায় সাত লক্ষ চল্লিশ হাজার ডলার অপ্রত্যাশিত ডাউনটাইমের কারণে কোম্পানিগুলির ক্ষতি হয়।

|

ক্যামেরার ধরন |

রেজোলিউশন |

ফ্রেম রেট |

জন্য সেরা |

|

বিস্তারিত-উন্মুখ |

5MP+ |

30–60fps |

মাইক্রো-ক্র্যাক সনাক্তকরণ, সল্ডার জয়েন্ট বিশ্লেষণ |

|

গতি-উন্মুখ |

1–2MP |

150–200fps |

রিয়েল-টাইম মোশন ট্র্যাকিং, অবজেক্ট গণনা |

ডাইনামিক রেঞ্জ, ফুল ওয়েল ক্যাপাসিটি এবং কোয়ান্টাম দক্ষতা: আসলে কী কম আলোতে স্থিতিশীলতাকে চালিত করে

অল্প আলোকে ভালো কর্মক্ষমতা প্রদর্শনের ক্ষেত্রে, আইএসও সেটিং বা জটিল সফটওয়্যার সমাধানের মতো জিনিসগুলির চেয়ে তিনটি প্রধান সেন্সর বৈশিষ্ট্য আসলে বেশি গুরুত্বপূর্ণ। চলুন ডাইনামিক রেঞ্জ বা সংক্ষেপে DR দিয়ে শুরু করা যাক। এটি মূলত একটি সেন্সর কখন স্যাচুরেট হয় এবং এর প্রাথমিক নয়েজ লেভেলের মধ্যে পার্থক্যকে পরিমাপ করে, যা সাধারণত ডেসিবেলে প্রকাশ করা হয়। ভালো DR মানে ক্যামেরা একই সাথে কোনো দৃশ্যের খুব অন্ধকার এবং খুব উজ্জ্বল অংশ উভয়েরই বিস্তারিত ধারণ করতে পারে। উৎপাদন পরিবেশে চকচকে ধাতব পৃষ্ঠের কাছাকাছি যেখানে গভীর ছায়ার পাশাপাশি তীব্র আলোর ঝলক থাকে, সেই ধরনের পরিস্থিতির কথা ভাবুন। তারপর আমাদের কাছে রয়েছে কোয়ান্টাম দক্ষতা, যা আমাদের বলে যে আগত আলোর কত শতাংশ আসলে ব্যবহারযোগ্য ইলেকট্রনিক সংকেতে রূপান্তরিত হয়। এই সংখ্যাটি যত বেশি 65% এর উপরে যাবে, অন্ধকার পরিবেশে ছবির গুণমান তত ভালো হবে, কারণ সংকেতটি পটভূমির নয়েজের বিরুদ্ধে আরও স্পষ্টভাবে উঠে আসবে। ফুল ওয়েল ক্যাপাসিটি বলতে বোঝায় প্রতিটি পিক্সেল কতটা তড়িৎ চার্জ ধারণ করতে পারে আগে যে পর্যন্ত সেটি অতিভারগ্রস্ত না হয়। 15,000 ইলেকট্রনের বেশি ক্ষমতা সম্পন্ন সেন্সরগুলি বিস্তারিত হারানো বা অবাঞ্ছিত আর্টিফ্যাক্ট তৈরি না করেই উজ্জ্বল স্থানগুলি অনেক ভালোভাবে পরিচালনা করে। এই সবকিছুকে একসাথে রাখলে বড় পার্থক্য তৈরি হয়। 120dB এর বেশি ডাইনামিক রেঞ্জ, 65% এর বেশি কোয়ান্টাম দক্ষতা এবং 15,000 ইলেকট্রনের বেশি ফুল ওয়েল ক্যাপাসিটি সহ ক্যামেরাগুলি আলো খারাপ থাকাকালীন গুদামে পরীক্ষার সময় ত্রুটির হার প্রায় 30% কমিয়ে দিতে পারে। তাছাড়া, প্রতিষ্ঠানগুলির কার্যকর রাখার জন্য ধ্রুবক পরিচর্যার প্রয়োজন হয় এমন ব্যয়বহুল আলোকসজ্জার অবকাঠামোতে এত বেশি বিনিয়োগ করার প্রয়োজন হয় না।

গ্লোবাল বনাম রোলিং শাটার: স্বয়ংক্রিয় উৎপাদন লাইনে গতির আর্টিফ্যাক্টগুলি পরিষ্কার করা

যে ধরনের শাটার ব্যবহার করা হয় তা গুরুত্বপূর্ণ আবেদনগুলিতে সঠিক আকৃতি ধারণ করার ক্ষেত্রে সমস্ত পার্থক্য তৈরি করে যেখানে গতি গুরুত্বপূর্ণ। গ্লোবাল শাটার একসঙ্গে প্রতিটি পিক্সেল উন্মুক্ত করে কাজ করে, যা মূলত কোনও বিকৃতি ছাড়াই ক্রিয়াকলাপকে সম্পূর্ণরূপে থামিয়ে দেয়। এটি 30 মিটার প্রতি সেকেন্ডে ছুটে যাওয়া গাড়ির যন্ত্রাংশগুলির গিয়ার পরিমাপ করা বা তাদের প্যাকেজের ভিতরে গোলিগুলি কীভাবে ঘোরে তা পরীক্ষা করার মতো জিনিসগুলির জন্য অনেক গুরুত্বপূর্ণ। তবে রোলিং শাটার একটি ভিন্ন গল্প বলে। এগুলি একের পর এক চিত্রের সারিগুলি স্ক্যান করে, যা সময়ের বিকৃতি (time skew) তৈরি করে। এর ফলে কী ঘটে? প্রান্তগুলি বিকৃত হয়, আকৃতিগুলি অদ্ভুতভাবে বাঁকানো হয় (ঘৃণিত জেলো ইফেক্ট ভাবুন), এবং চলমান জিনিসগুলিতে আলোকসজ্জা অসম দেখায়। একটি রোলিং শাটার দিয়ে ঘূর্ণায়মান রোবোটিক বাহু বা এগিয়ে-পিছিয়ে যাওয়া কনভেয়ার বেল্ট দেখার চেষ্টা করুন, এবং পরিমাপগুলি 2% এর বেশি ভুল হতে পারে—যথেষ্ট পরিমাণে গুণগত পরীক্ষাকে সম্পূর্ণরূপে বিঘ্নিত করার জন্য। অবশ্যই, রোলিং শাটারগুলি যে জিনিসগুলি খুব কম নড়ে তার জন্য অর্থ এবং শক্তি সাশ্রয় করে, কিন্তু পরিদর্শনের সময় যখন মিলিমিটারের ভগ্নাংশগুলি গুরুত্বপূর্ণ হয়, তখন গ্লোবাল শাটারের কোনও বিকল্প নেই। এগুলি গুণগত নিয়ন্ত্রণকে সামঞ্জস্যপূর্ণ রাখে এবং ভুল পাঠ থেকে আসা দামি ভুলগুলি এড়ায়।

সঠিক মেশিন ভিশন ক্যামেরা বাছাইয়ের জন্য প্রস্তুত?

পরিবেশগত কঠোরতা থেকে শুরু করে পরিদর্শনের গতি পর্যন্ত—আপনার অনন্য সীমাবদ্ধতার সাথে ক্যামেরার ডিজাইন, স্পেসিফিকেশন এবং স্ট্যান্ডার্ডগুলি সামঞ্জস্য রাখা হলো কারখানার স্বয়ংক্রিয়করণের সাফল্যের চাবিকাঠি। ভোক্তা-গ্রেড ক্যামেরা এড়িয়ে চলা, EMVA 1288/ISO স্ট্যান্ডার্ডের বিরুদ্ধে বৈধতা যাচাই এবং মূল স্পেসিফিকেশনগুলির সঠিক ভারসাম্য রাখার মাধ্যমে আপনি নির্ভরযোগ্য ও সঙ্গতিপূর্ণ কর্মক্ষমতা অর্জন করতে পারবেন।

ব্যক্তিগতকৃত নির্দেশনা পেতে বা একটি কাস্টমাইজড সমাধান পরীক্ষা করতে (৩–৭ দিনের নমুনা ডেলিভারি এবং বৈশ্বিক প্রযুক্তিগত সহায়তা সহ), শিল্প স্বয়ংক্রিয়করণে প্রমাণিত রেকর্ড সম্পন্ন একটি বিশ্বস্ত সরবরাহকারীর সাথে অংশীদারিত্ব করুন। HIFLY-এর ১৫ বছরের দক্ষতা এবং কাস্টম সমাধানগুলি নিশ্চিত করে যে আপনার ক্যামেরা আপনার কারখানার মতোই কঠোরভাবে কাজ করবে।