শিল্প প্রয়োগের জন্য মেশিন ভিশন লেন্স নির্বাচন গাইড

প্রধান অপটিক্যাল প্যারামিটার: ফিল্ড অফ ভিউ (FOV), ওয়ার্কিং ডিসট্যান্স এবং ফোকাল লেন্থ

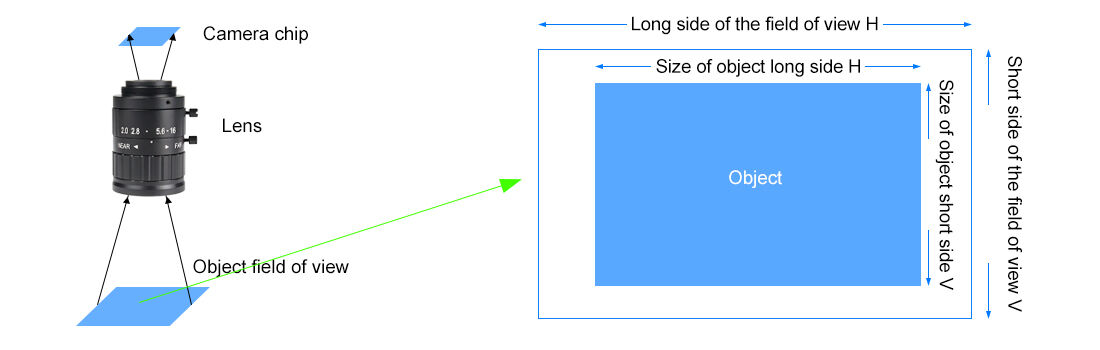

ফিল্ড অফ ভিউ (FOV) কীভাবে অ্যাসেম্বলি লাইন পরিদর্শনের জন্য মেশিন ভিশন লেন্সের উপযুক্ততা নির্ধারণ করে

দৃশ্য ক্ষেত্র (FOV) বা সংক্ষেপে FOV মূলত আমাদের বলে দেয় যে, একটি ক্যামেরা একবারে কতটুকু এলাকা দেখতে পারে, যা অ্যাসেম্বলি লাইনে পণ্যগুলির পরিদর্শনের সময় খুবই গুরুত্বপূর্ণ। যদি FOV খুব সংকীর্ণ হয়, তবে প্রান্তের দিকে ছোট ছোট ত্রুটিগুলি সম্পূর্ণভাবে মিস হয়ে যেতে পারে। অন্যদিকে, যদি FOV খুব বিস্তৃত হয়, তবে প্রতিটি পিক্সেল বেশি এলাকা কভার করে, ফলে বিস্তারিত তথ্যগুলি ধীরে ধীরে অস্পষ্ট হয়ে যায় এবং রেজোলিউশন কমে যায়। এই সমস্ত গণনা করার জন্য একটি সহজ সূত্র রয়েছে: সেন্সরের আকারকে কাজের দূরত্ব দিয়ে গুণ করে ফোকাল দৈর্ঘ্য দিয়ে ভাগ করতে হবে। ধরুন, কারও একটি ১০০ মিমি সেন্সর দিয়ে সম্পূর্ণ এলাকা কভার করা প্রয়োজন। তাহলে তাঁকে হয় বস্তুটির কাছে যেতে হবে, নয়তো উপলব্ধ জায়গার উপর ভিত্তি করে সম্পূর্ণ ভিন্ন লেন্স বেছে নিতে হবে। কিছু শিল্প প্রতিবেদন অনুযায়ী, দৃশ্য সিস্টেমের সমস্ত সমস্যার প্রায় এক-তৃতীয়াংশই প্রাথমিকভাবে FOV ভুল নির্বাচনের কারণে হয়ে থাকে। এটি সঠিকভাবে নির্ধারণ করা হলে পার্টগুলির প্রতিটি ইঞ্চি সঠিকভাবে স্ক্যান করা যায় এবং গতিজনিত বিকৃতির মতো বিরক্তিকর সমস্যাগুলি এড়ানো যায়, যা শেষ পর্যন্ত দ্রুতগতিসম্পন্ন উৎপাদন চক্রের সময় ত্রুটিগুলি দ্রুত চিহ্নিত করতে সাহায্য করে।

রোবটিক গাইডেন্স এবং এম্বেডেড ভিশন সেটআপে কাজ করার দূরত্ব এবং ফোকাল দৈর্ঘ্যের পারস্পরিক প্রভাব

কাজের দূরত্ব (লেন্স ও বস্তুর মধ্যবর্তী ফাঁক) এবং ফোকাল দৈর্ঘ্যের মধ্যে সম্পর্ক বিপরীত হয়, যা রোবটিক গাইড্যান্স সিস্টেম এবং এম্বেডেড ভিশন প্রযুক্তির ক্ষেত্রে অত্যন্ত গুরুত্বপূর্ণ। যখন আমাদের দীর্ঘতর কাজের দূরত্বের প্রয়োজন হয়, তখন বস্তুগুলিকে ফোকাসে রাখতে চাইলে ফোকাল দৈর্ঘ্যও বাড়াতে হয়—এটি রোবটগুলির জন্য অত্যন্ত গুরুত্বপূর্ণ, যাতে তারা নিরাপদে চলাচল করতে পারে এবং বস্তুগুলির সঙ্গে ধাক্কা না খায়। কিন্তু সবসময় একটি সীমাবদ্ধতা থাকে। ফোকাল দৈর্ঘ্য বাড়ালে গভীরতার ক্ষেত্র (ডেপথ অফ ফিল্ড) আসলে সংকীর্ণ হয়ে যায়, ফলে সবকিছু ঠিকমতো সেট করা ক্যালিব্রেশনের জন্য একটি জটিল সমস্যা তৈরি করে। যেসব সংকীর্ণ স্থানে পিসিবি পরীক্ষা করার যন্ত্রপাতির মতো সরঞ্জামগুলি স্থাপন করতে হয়, সেখানে ছোটো ফোকাল দৈর্ঘ্য ব্যবহার করে আমরা বস্তুর কাছাকাছি যেতে পারি এবং তবুও যা দেখা প্রয়োজন তা দেখতে পাই। এই ভারসাম্য ঠিকভাবে রাখা দ্রুতগতিতে চলমান বস্তুগুলির গতিবিবৃতি কমাতে সাহায্য করে। শিল্প পরীক্ষাগুলি দেখায় যে, প্রতিবার ফোকাল দৈর্ঘ্য বৃদ্ধি পেলে পার্শ্বীয় রেজোলিউশন ১৫% থেকে ৩০% পর্যন্ত বৃদ্ধি পায়, যার অর্থ এই সিস্টেমগুলি স্বয়ংক্রিয় গাইড্যান্স কাজের জন্য মাইক্রন স্তর পর্যন্ত লক্ষ্যবস্তুতে আঘাত করতে পারে।

বিশ্বস্ত মেশিন ভিশন লেন্স ইন্টিগ্রেশনের জন্য সেন্সর সামঞ্জস্যতা এবং মাউন্ট মানদণ্ড

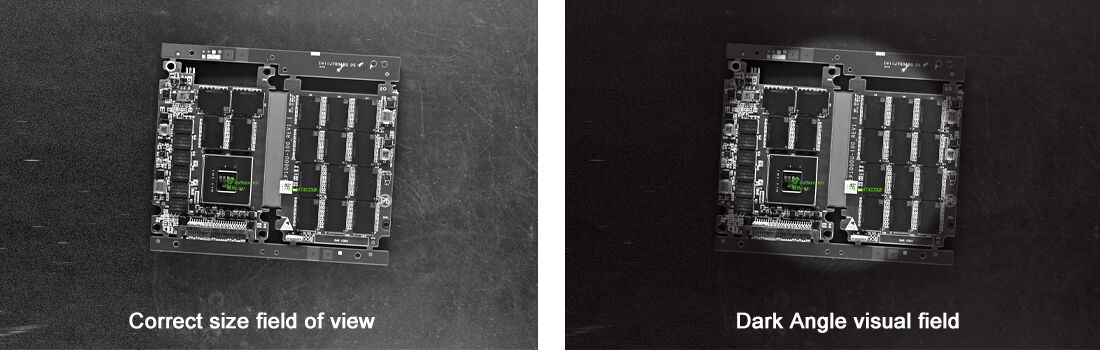

ইমেজ সার্কেল কভারেজ বনাম সেন্সর আকার: কেন অমিল হওয়া মেশিন ভিশন লেন্স নির্বাচন করলে ভিগনেটিং এবং রেজোলিউশন হ্রাস ঘটে

ভুল পাওয়া মেশিন ভিউ লেন্স একটি সেন্সরের জন্য কারণ এটি যথেষ্ট এলাকা কভার করে না, ফলে পরবর্তীতে গুরুতর অপটিক্যাল সমস্যা দেখা দেয়। যদি লেন্সটি সেন্সরের প্রয়োজনীয়তার চেয়ে ছোট একটি ইমেজ সার্কেল প্রক্ষেপণ করে, তবে আমরা ভিনেটিং নামক ঘটনাটি লক্ষ্য করি, যেখানে ছবির কোণগুলো অত্যন্ত অন্ধকার হয়ে যায়—অনেক সময় আলোর মাত্রা ৮০% পর্যন্ত কমে যায়। এর অর্থ হলো সেই প্রান্তগুলো থেকে মূল্যবান ডেটা সম্পূর্ণভাবে হারিয়ে যাচ্ছে। এর পরে যা ঘটে তা রেজোলিউশনের জন্য আরও খারাপ। ধরুন, একটি ১২ মেগাপিক্সেল সেন্সরকে ১/১.৮ ইঞ্চি ফরম্যাটের জন্য ডিজাইন করা একটি লেন্সের সাথে মিলানো হয়েছে? বাস্তব বিশ্বের কার্যকারিতা সর্বোচ্চ ৮ মেগাপিক্সেলে নেমে আসে। প্রিন্টেড সার্কিট বোর্ড নিয়ে কাজ করা ব্যক্তিদের জন্য এই ধরনের অপর্যাপ্ততা ১০ মাইক্রনের চেয়ে কম প্রশস্ত সূক্ষ্ম ফাটলগুলোকে লুকিয়ে রাখতে পারে। লেন্স কেনার সময় একটি ভালো নিয়ম হলো যাচাই করা যে তাদের স্পেসিফিকেশনে ইমেজ সার্কেল কভারেজের উল্লেখ আছে কিনা, যা সেন্সরের কর্ণ পরিমাপের চেয়ে কমপক্ষে ১০% বেশি হওয়া উচিত।

সি-মাউন্ট বনাম সিএস-মাউন্ট: যান্ত্রিক ফিট, ব্যাক ফোকাল ডিসট্যান্স এবং কমপ্যাক্ট সিস্টেমগুলিতে বাস্তব-বিশ্বের সীমাবদ্ধতা

সি-মাউন্ট লেন্স (১৭.৫২৬ মিমি ফ্ল্যাঞ্জ দূরত্বের সাথে) এবং সিএস-মাউন্ট লেন্স (১২.৫২৬ মিমি) এর থ্রেডগুলি যান্ত্রিকভাবে একসাথে কাজ করে, যদিও পিছনের ফোকাল দূরত্বের ক্ষেত্রে তাদের উল্লেখযোগ্য পার্থক্য রয়েছে। যখন কেউ সিএস-মাউন্ট লেন্সকে সি-মাউন্ট ক্যামেরায় চাপিয়ে দিতে চায়, তখন এটি প্রায় ৫ মিমি ডিফোকাস সৃষ্টি করে যা ক্ষুদ্রতম বিবরণকে ধূসর করতে পারে ০.১ মিমি পর্যন্ত। রোবোটিক পিক অ্যান্ড প্লেস অপারেশনে এই ধরনের সমস্যা প্রায়ই ঘটে। অন্যদিকে, সি-মাউন্ট ক্যামেরা বডিতে সি-মাউন্ট লেন্স লাগানোর জন্য বিশেষ স্পেসার দরকার যা আসলে জিনিসগুলোকে কম স্থিতিশীল করে তোলে, বিশেষ করে এমন ইম্বডেড সিস্টেমে যেগুলোতে ক্রমাগত কম্পন দেখা দেয়। চিকিৎসা সরঞ্জাম প্রস্তুতকারকরা এটা ভালো করেই জানেন কারণ তাদের সরঞ্জামগুলো প্রায়ই ৫০ ঘনমিটার ঘনক্ষেত্রের মধ্যে রাখা হয়। সিএস-মাউন্টের ছোট আকারের কারণে সি-মাউন্ট পৌঁছাতে না পারলেও ফোকাস করা সম্ভব। বেশিরভাগ মানুষ ইনস্টলেশনের সময় মাথা ব্যথা এড়াতে স্ট্যান্ডার্ড পদ্ধতি অনুসরণ করে। সাধারণত, সিএস-মাউন্ট অর্ধ ইঞ্চির চেয়ে ছোট সেন্সরগুলির জন্য ব্যবহৃত হয়, যখন বড় সেন্সরগুলি সি-মাউন্টের সাথে যায়।

অ্যাপারচার, ফোকাসের গভীরতা এবং সমালোচনামূলক অপটিক্যাল পারফরম্যান্স মেট্রিক্স

এফ-নম্বর অপ্টিমাইজেশন: উচ্চ-গতির পরীক্ষায় আলোর প্রবাহ, ফোকাসের গভীরতা এবং গতিবিশিষ্ট ধূসরতা ব্যালান্স করা

শিল্পকৌশলের মেশিন ভিশন সিস্টেমগুলিতে, f-সংখ্যা (f/#) একসাথে তিনটি গুরুত্বপূর্ণ বিষয় নিয়ন্ত্রণ করে: লেন্সের মধ্য দিয়ে কতটুকু আলো প্রবেশ করছে, ফোকাসের গভীরতা (DOF), এবং চিত্রটি গতিজনিত ধূসরতা (মোশন ব্লার) এর প্রতি কতটুকু প্রতিরোধী। যখন আমরা f/1.4-এর মতো নিম্ন f-সংখ্যা সেট করি, তখন এটি অনেক বেশি আলো প্রবেশ করতে দেয়—যা অন্ধকার পরিবেশের জন্য খুবই উপযোগী, কিন্তু এর একটি খরচও রয়েছে। ফোকাসের গভীরতা তখন অত্যন্ত অল্প হয়ে যায়, ফলে যদি পরীক্ষিত বস্তুর পৃষ্ঠের উচ্চতায় কোনও অনিয়মিততা থাকে, তবে কিছু অংশ ফোকাস থেকে বেরিয়ে যেতে পারে। অপরদিকে, f/16-এর মতো উচ্চ f-সংখ্যা আমাদের সঠিক মাত্রিক পরিমাপের জন্য প্রয়োজনীয় অনেক বেশি ফোকাস গভীরতা প্রদান করে। তবে এটি দীর্ঘ এক্সপোজার সময়ের প্রয়োজন হয়, যার ফলে চিত্রগুলি গতিজনিত ধূসরতা (মোশন ব্লার) এর প্রতি আরও সংবেদনশীল হয়ে ওঠে—বিশেষ করে যখন কনভেয়ার বেল্টে দ্রুতগামী বস্তুগুলির সাথে কাজ করা হয় যার গতি প্রতি ফ্রেমে ১/১০,০০০ সেকেন্ডের চেয়ে বেশি। এই প্রতিদ্বন্দ্বী চাহিদাগুলির মধ্যে সঠিক ভারসাম্য খুঁজে পেতে আলোকিত পরিবেশ এবং উৎপাদন প্রয়োজনীয়তা উভয়কেই সাবধানে বিবেচনা করা আবশ্যক।

- টলারেন্স জোনগুলিতে ফোকাস বজায় রাখতে হাইপারফোকাল দূরত্ব গণনা করুন

- আপারচারকে স্ট্রোব তীব্রতার সাথে মিলিয়ে নিন—৫০,০০০ লাক্সের বেশি আলোক তীব্রতা নয়েজ শাস্তি ছাড়াই Æ'/8+ ব্যবহার করার অনুমতি দেয়

- উচ্চ-গতির অ্যাপ্লিকেশনগুলির ৯২% -এর বেশির ভাগ ক্ষেত্রে Æ'/4—Æ'/8 এর প্রাধান্য দিন (অটোমেটেড ইমেজিং অ্যাসোসিয়েশন, ২০২৩)

এই বিষয়গুলির ভারসাম্য বজায় রাখলে ভুল প্রত্যাখ্যান রোধ করা যায় এবং ৩০০ পিপিএম-এর উপরে থ্রুপুট বজায় থাকে।

এমটিএফ, বিকৃতি এবং কন্ট্রাস্ট—মেশিন ভিশন লেন্সের স্পেসিফিকেশনগুলি কীভাবে সরাসরি ত্রুটি সনাক্তকরণের নির্ভুলতাকে প্রভাবিত করে

ত্রুটিগুলি নির্ভরযোগ্যভাবে সনাক্ত করার ক্ষমতা একাধিক উপাদানের উপর নির্ভর করে, যার মধ্যে রয়েছে মডুলেশন ট্রান্সফার ফাংশন (MTF), বিকৃতির মাত্রা এবং বস্তুগুলির মধ্যে কন্ট্রাস্টের মান। যখন MTF পাঠ্যাংকগুলি সেন্সরের নাইকোয়েস্ট ফ্রিকোয়েন্সি নামক ফ্রিকোয়েন্সিতে ০.৬-এর ঊর্ধ্বে থাকে, তখন আমরা প্রায় অর্ধ-পিক্সেল নির্ভুলতার মধ্যে প্রান্ত পরিমাপ পাই—যা কয়েক মাইক্রন চওড়া সূক্ষ্ম ফাটল খুঁজে বার করার সময় অত্যন্ত গুরুত্বপূর্ণ। ০.১ শতাংশের নিচে বিকৃতি বজায় রাখলে পরিমাপকাজের সময় ঘটা বিরক্তিকর জ্যামিতিক ত্রুটিগুলি এড়ানো যায়। এবং ৯০:১-এর উচ্চ কন্ট্রাস্ট অনুপাত রাখলে জটিল পটভূমির টেক্সচারের বিপরীতে অক্সিডেশন দাগের মতো ক্ষুদ্র সমস্যাগুলি সনাক্ত করায় বিশাল পার্থক্য তৈরি হয়। এই প্যারামিটারগুলি কেবল কাগজের উপর লেখা সংখ্যা নয়—এগুলি প্রতিদিন বাস্তব বিশ্বের পরিদর্শন ফলাফলকে আসলেই প্রভাবিত করে।

|

প্যারামিটার |

ত্রুটি সনাক্তকরণের প্রভাব |

সহনশীলতা সীমা |

|

MTF @ ৫০ লাইন প্রতি মিলিমিটার |

স্ক্র্যাচের দৃশ্যমানতা |

≥0.45 |

|

রেডিয়াল বিকৃতি |

মাত্রিক ত্রুটি |

≤0.15% |

|

কনট্রাস্ট রেশিও |

দূষণকারী সনাক্তকরণ |

≥80:1 |

সাব-অপ্টিমাল এমটিএফ (MTF) অথবা >০.৩% বিকৃতির কারণে পিসিবি (PCB) পরীক্ষায় ৩৭% মিথ্যা নেগেটিভ ফলাফল পাওয়া যায় (ভিশন সিস্টেমস ডিজাইন, ২০২৪)। সুতরাং, মেশিন ভিশন লেন্সের স্পেসিফিকেশনগুলি সরাসরি মান নিয়ন্ত্রণের নির্ভুলতা নির্ধারণ করে।

নির্ভুল শিল্প কাজের জন্য বিশেষায়িত মেশিন ভিশন লেন্সের প্রকারভেদ

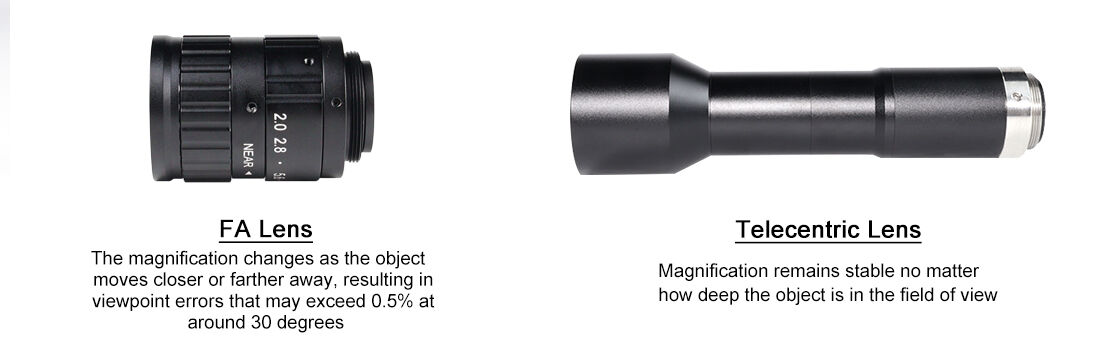

মেট্রোলজিতে টেলিসেন্ট্রিক লেন্স: সাব-পিক্সেল পরিমাপের স্থিতিশীলতার জন্য দৃশ্যগত ত্রুটি দূরীকরণ

টেলিসেন্ট্রিক লেন্সগুলি শিল্প মেট্রোলজি অ্যাপ্লিকেশনের জন্য একেবারেই অপরিহার্য, যেখানে পরিমাপে সাব-পিক্সেল স্তরের স্থিতিশীলতা প্রয়োজন। সাধারণ লেন্সগুলির একটি সমস্যা হলো যে, বস্তুগুলি কাছে বা দূরে সরলে বর্ধন পরিবর্তিত হয়, যা দৃষ্টিকোণজনিত ত্রুটি সৃষ্টি করে—যা প্রায় ৩০ ডিগ্রি কোণের কাছাকাছি পরিস্থিতিতে ০.৫% এর বেশি হতে পারে। টেলিসেন্ট্রিক অপটিক্সের ক্ষেত্রে সমস্ত প্রধান রশ্মি সমান্তরালভাবে থাকে। এর ফলে দৃশ্যক্ষেত্রের মধ্যে বস্তুর গভীরতা যাই হোক না কেন, বর্ধন স্থির থাকে। যখন পিসিবি প্যাড সাইডিং বা গিয়ার দাঁতের প্রোফাইল যাচাই করা হয়, তখন এটি সম্পূর্ণ পার্থক্য তৈরি করে, যেখানে মাইক্রন স্তরের এমন ক্ষুদ্রতম বিকৃতিও পণ্যের গুণগত মান নষ্ট করে দিতে পারে। স্বয়ংক্রিয় গেজ পরীক্ষার জন্য, এই লেন্সগুলি দৃষ্টিকোণজনিত স্কেলিং ত্রুটিগুলি দূর করে ০.০১ মিমি পর্যন্ত পুনরাবৃত্তিযোগ্য পরিমাপ প্রদান করে। এছাড়া, কোনো কোণিক বিকৃতির চিন্তা না করেই ক্যালিব্রেশন অনেক সহজ হয়ে যায়। নির্ভুল উৎপাদন পরিবেশে সাধারণ লেন্সের তুলনায় সেটআপ সময় ৩০ থেকে ৪০ শতাংশ কমে যায়।

সঠিক মেশিন ভিশন লেন্স নির্বাচনের জন্য প্রস্তুত?

সঠিক লেন্সটি আপনার শিল্প অ্যাপ্লিকেশনের সাথে মানানসই করতে দৃশ্য ক্ষেত্র (FOV), কাজের দূরত্ব, সেন্সর সামঞ্জস্যতা এবং কার্যকারিতা মেট্রিক্স—এই সমস্ত কিছুর ভারসাম্য বজায় রাখে। অসামঞ্জস্যতা এড়ানো এবং প্রধান বিশেষৈষ্ট্যগুলিকে অগ্রাধিকার দেওয়া হলে দোষ সনাক্তকরণ ও পরিমাপের নির্ভুলতা নিশ্চিত হয়।

লেন্স-ক্যামেরা সামঞ্জস্যতা সংক্রান্ত নির্দেশিকা, বিশেষায়িত বিকল্প (যেমন: টেলিসেন্ট্রিক লেন্স) বা কাস্টম অ্যাডাপ্টেশন সেবার জন্য একটি প্রমাণিত শিল্প অভিজ্ঞতা সম্পন্ন প্রদানকারীর সাথে অংশীদারিত্ব গড়ে তুলুন। HIFLY-এর ১৫ বছরের মেশিন ভিশন বিশেষজ্ঞতা—যা লেন্স, ক্যামেরা এবং ইন্টিগ্রেটেড সমাধানসহ সমগ্র ক্ষেত্র জুড়ে বিস্তৃত—আপনার উৎপাদন প্রয়োজনীয়তার সাথে সামঞ্জস্য নিশ্চিত করে। আজই আমাদের সাথে যোগাযোগ করুন এবং আপনার লেন্স নির্বাচন পরিশীলিত করার জন্য কোনো বাধ্যবাধকতা ছাড়া পরামর্শের জন্য আবেদন করুন।