স্বয়ংক্রিয় সিস্টেমের জন্য LED মেশিন ভিশন আলোকবিন্যাস গাইড

LED লাইটিং হল নির্ভরযোগ্য স্বয়ংক্রিয় মেশিন ভিশনের মূল ভিত্তি—এর গতি, স্থিতিশীলতা এবং বর্ণালীগত সামঞ্জস্য সরাসরি উচ্চ-গতির উৎপাদনে পরীক্ষার নির্ভুলতা নির্ধারণ করে। ১৫ বছর ধরে বিশ্বব্যাপী মেশিন ভিশন সমাধান সরবরাহকারী হিসেবে, হাইফ্লাই টেকনোলজি (শেনজেন) শিল্প-মানের LED মেশিন ভিশন আলোকপাত (ISO 9001:2015 সার্টিফিকেশন দ্বারা সমর্থিত) ৩০টির বেশি দেশের গ্রাহকদের কাছে সরবরাহ করে, যা স্বয়ংক্রিয় সিস্টেমগুলির কঠোর প্রয়োজনীয়তার সাথে সামঞ্জস্যপূর্ণ। নীচে, আমরা ব্যাখ্যা করছি কেন LED অপরিহার্য, মূল আলোকীকরণ পদ্ধতিগুলি এবং উপাদান-নির্দিষ্ট অপ্টিমাইজেশনগুলি।

নির্ভরযোগ্য মেশিন ভিশন আলোকীকরণ পারফরম্যান্সের জন্য LED লাইটিং কেন অপরিহার্য

উচ্চ-গতির স্বয়ংক্রিয়করণে আলো–সেন্সর সিঙ্ক্রোনাইজেশনের পদার্থবিদ্যা

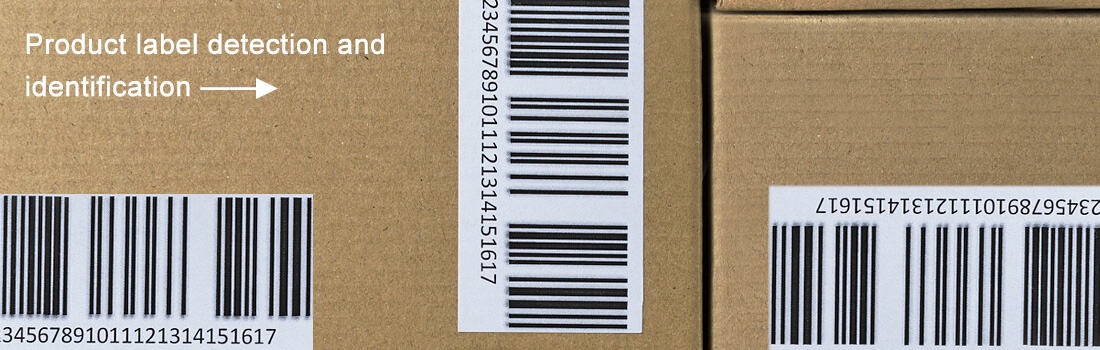

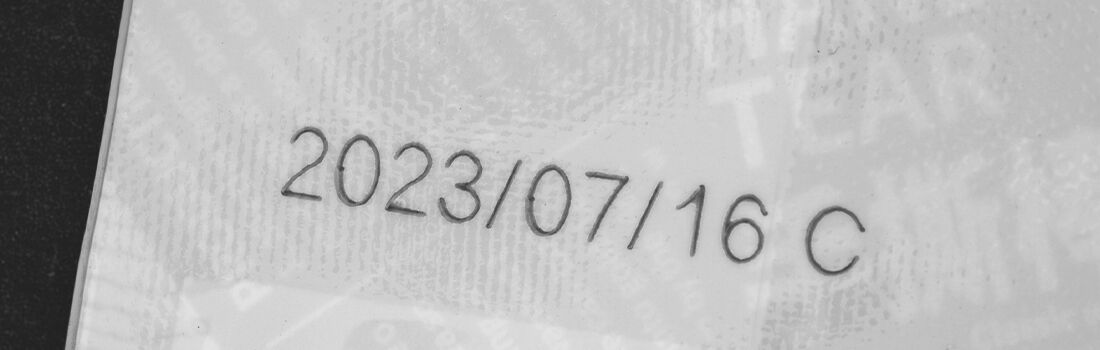

উচ্চ গতিতে স্বয়ংক্রিয়করণ ঠিকমতো কাজ করতে হলে, আলোর ঝলক এবং ক্যামেরা শাটারের মধ্যে সময়ের সমন্বয় মাইক্রোসেকেন্ড পর্যন্ত নির্ভুল হতে হবে। LED গুলি মাত্র ১০ মাইক্রোসেকেন্ড বা তার কম সময়ে প্রতিক্রিয়া জানাতে পারে, যা পুরনো ধরনের হ্যালোজেন বা ফ্লোরোসেন্ট আলোর তুলনায় অনেক ভালো—ফলে দ্রুত পণ্য পরীক্ষা করার সময় কোনও গতিবিকৃতি (মোশন ব্লার) হয় না। ধরুন, একটি কনভেয়ার বেল্ট ৫ মিটার প্রতি সেকেন্ড গতিতে চলছে। যদি আলোকব্যবস্থা মাত্র ১ মিলিসেকেন্ড পিছিয়ে যায়, তবে ছবিতে ৫ মিমি বিকৃতি সৃষ্টি হবে, যার ফলে ছোট ইলেকট্রনিক অংশগুলি ভুলভাবে শ্রেণিবদ্ধ হতে পারে। প্রতিটি ছবির ফ্রেমে একই পরিমাণ আলো সরবরাহ করতে হলে আলোকব্যবস্থাকে ঝিকমিক ছাড়া স্থির থাকতে হবে। এটি অপটিক্যাল ক্যারেক্টার রিকগনিশন (OCR) সিস্টেমের জন্য বিশেষভাবে গুরুত্বপূর্ণ, যারা প্রতি মিনিটে ৫০০টির বেশি প্যাকেজের লেবেল পড়তে হয়। ন্যানোমিটার পরিমাপের ত্রুটি নিয়ে কাজ করা অর্ধপরিবাহী কারখানাগুলি LED আলোকব্যবস্থার উপর নির্ভরশীল, যার তীব্রতা পরিবর্তন ০.১% এর নিচে রাখা হয়। এই বিশেষকরণগুলি ISO ৯০২২-১৮ মানের প্রয়োজনীয়তা পূরণ করে এবং বর্তমানে অধিকাংশ উৎপাদনকারী এটিকে ভালো অনুশীলন হিসেবে বিবেচনা করেন।

LED বনাম হ্যালোজেন বনাম ফ্লুওরোসেন্ট: আয়ু, স্থিতিশীলতা এবং বর্ণালীগত সামঞ্জস্য

মেশিন ভিশন লাইটিং প্রধানত এলইডি-এর দ্বারা নিয়ন্ত্রিত হয়, কারণ এগুলো দীর্ঘস্থায়ী, রঙের নিয়ন্ত্রণ ভালো এবং সময়ের সাথে স্থিতিশীল থাকে। ঐতিহ্যগত হ্যালোজেন লাইটগুলো মাত্র ১,০০০ ঘণ্টা কাজ করার পরেই আলোক তীব্রতা প্রায় ৩০% হ্রাস পায়। ফ্লোরোসেন্ট টিউবগুলোও এর চেয়ে বেশি ভালো নয়; এদের রঙের তাপমাত্রা প্রতি মাসে প্রায় ৩০০K পর্যন্ত পরিবর্তিত হতে পারে। অন্যদিকে, শিল্পমানের এলইডিগুলো একটি ভিন্ন গল্প বলে। এই উচ্চমানের এককগুলো ৫০,০০০ ঘণ্টার অধিক সময় ধরে অবিচ্ছিন্নভাবে কাজ করার পরেও তাদের মূল আলোক তীব্রতার কমপক্ষে ৯৫% অক্ষুণ্ণ রাখে। এই ধরনের স্থিতিশীলতা এমন অ্যাপ্লিকেশনগুলোতে অত্যন্ত গুরুত্বপূর্ণ যেখানে সময়ের সঠিকতা সবকিছু, যেমন—উৎপাদন চক্রের সময় ফার্মাসিউটিক্যাল ব্লিস্টার প্যাকগুলোর পরীক্ষা-নিরীক্ষা করা। এলইডিগুলোকে বিশেষভাবে আলাদা করে তোলে তাদের অত্যন্ত নির্দিষ্ট তরঙ্গদৈর্ঘ্যের আলো নির্গমনের ক্ষমতা। উদাহরণস্বরূপ, একটি ভালো এলইডি ৬৩০ ন্যানোমিটার (nm) লাল আলো উৎপন্ন করে যার তরঙ্গদৈর্ঘ্যের পরিবর্তন ২ ন্যানোমিটারের কম হয়। এর তুলনা করুন হ্যালোজেন বাল্বের সাথে, যেগুলো প্রায় ৪০ ন্যানোমিটার বিস্তৃত রঙের পরিসরে তাদের শক্তি ছড়িয়ে দেয়। এলইডিগুলোর সংকীর্ণ রঙের ফোকাস চকচকে ধাতব পৃষ্ঠের সূক্ষ্ম আঁচড়গুলো খুঁজে পেতে অনেক স্পষ্টতর ছবি তৈরি করে। উৎপাদকরা স্ট্যান্ডার্ড আলোক উৎস থেকে এই বিশেষায়িত এলইডিগুলোতে রূপান্তরিত হওয়ার পর ত্রুটি নির্ণয়ে প্রায় ২০% কম ত্রুটি বাদ পড়ার বিষয়ে প্রতিবেদন করেছেন।

মেশিন ভিশন লাইট অ্যাপ্লিকেশনের জন্য মূল আলোক প্রযুক্তি

কার্যকর মেশিন ভিশন লাইট সেটআপগুলি সরাসরি স্বয়ংক্রিয় সিস্টেমে পরীক্ষার নির্ভুলতা নির্ধারণ করে। অপ্টিমাল প্রযুক্তি নির্বাচন করা বিভিন্ন উপাদান ও পৃষ্ঠ বৈশিষ্ট্যের মধ্যে ভুলভাবে প্রত্যাখ্যাত হওয়ার হার কমায় এবং ত্রুটি সনাক্তকরণকে সর্বোচ্চ করে।

ব্যাকলাইটিং এবং ব্রাইট ফিল্ড: পৃষ্ঠের প্রতিফলন ক্ষমতা অনুযায়ী প্রান্ত সনাক্তকরণ অপ্টিমাইজ করা

ব্যাকলাইটিং পদ্ধতিতে বস্তুগুলির পিছনে আলোক উৎস স্থাপন করা হয়, যার ফলে মাত্রা পরিমাপ এবং ছিদ্র সনাক্তকরণের জন্য অত্যন্ত উপযোগী তীব্র বিপরীত আকৃতির সিলুয়েট তৈরি হয়। অন্যদিকে, ব্রাইট ফিল্ড পদ্ধতিতে সামনের দিক থেকে প্রায় ১০ থেকে ৩০ ডিগ্রি কোণে আলোক রশ্মি অতি সামান্য কোণে প্রয়োগ করা হয়, যার ফলে পৃষ্ঠের টেক্সচারগুলি আরও স্পষ্টভাবে দৃশ্যমান হয়। এই দুটি পদ্ধতির সংমিশ্রণ বিভিন্ন উপাদানের আলো প্রতিফলনের পার্থক্যকে কাজে লাগায়, যা ধাতব উপাদানগুলির প্রান্ত সনাক্তকরণের নির্ভুলতা সাধারণ বিস্তৃত (ডিফিউজ) আলোকবিন্যাসের তুলনায় প্রায় চল্লিশ শতাংশ বৃদ্ধি করে। এই সংমিশ্রণ নির্ভুল যন্ত্রকর্মের সময় পরিমাপের ভুলগুলি হ্রাস করে এবং রোবটগুলিকে অংশগুলি সঠিকভাবে সামঞ্জস্য করতেও সহায়তা করে।

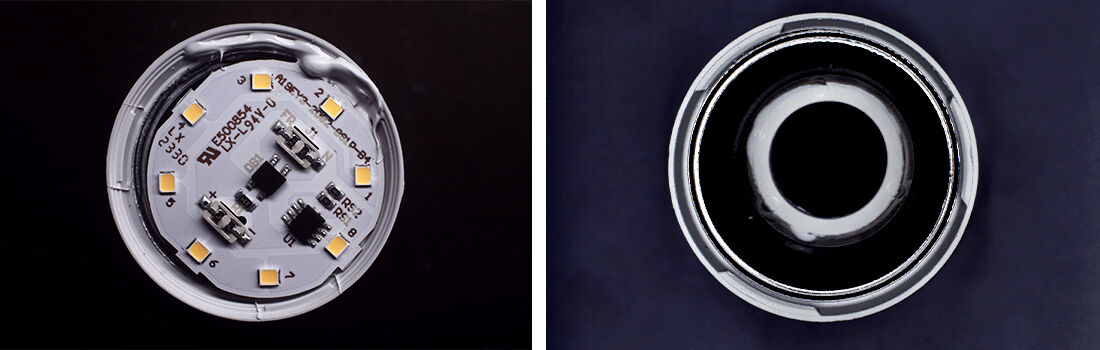

ডার্ক ফিল্ড এবং কোঅ্যাক্সিয়াল লাইটিং: চকচকে পৃষ্ঠের সূক্ষ্ম আঁচড়গুলি সনাক্তকরণ

ডার্ক ফিল্ড ইলুমিনেশন পদ্ধতিটি পৃষ্ঠের ত্রুটিগুলির উপর ৩০ ডিগ্রির নিচে কোণে আলোকে প্রতিফলিত করে, যার ফলে সাধারণ আলোকবিন্যাসে যেসব ক্ষুদ্র আঁচড় (৫ মাইক্রনের কম) সম্পূর্ণভাবে অদৃশ্য থাকে, সেগুলি দৃশ্যমান হয়। কোঅ্যাক্সিয়াল লাইটিং-এ আলো আসলে ক্যামেরা লেন্সের সমান্তরাল পথে চলে, ফলে পলিশ করা অ্যালুমিনিয়াম বা কোটেড গ্লাসের মতো চকচকে পৃষ্ঠে দৃশ্যমান বিরক্তিকর প্রতিফলনগুলি বাতিল হয়ে যায়। গত বছর অপটিক্স ম্যানুফ্যাকচারিং-এ প্রকাশিত একটি গবেষণায় একটি আকর্ষণীয় বিষয়ও উল্লেখ করা হয়েছে। যখন উৎপাদনকারীরা এই দুটি পদ্ধতি একসাথে প্রয়োগ করেছিলেন, তখন তারা ধাতব পৃষ্ঠে আগের তুলনায় ৩২% বেশি আঁচড় শনাক্ত করতে পেরেছিলেন। এছাড়াও, ঝলসানোর (গ্ল্যার) কারণে ভুল সতর্কতা সংকেতের সংখ্যা কমে গিয়েছিল। এই পদ্ধতিগুলি এখন গুণগত মান সর্বোচ্চ গুরুত্বপূর্ণ শিল্পখাতগুলিতে বেশ প্রমিত হয়ে উঠেছে, বিশেষ করে গাড়ির পেইন্ট কাজ পরীক্ষা করা এবং ইলেকট্রনিক উপাদানগুলি যাচাই করার ক্ষেত্রে, যেখানে ক্ষুদ্রতম ত্রুটিও ভবিষ্যতে বড় সমস্যার কারণ হতে পারে।

রোবটিক গাইডেন্সে ৩ডি প্রোফাইল এক্সট্র্যাকশনের জন্য স্ট্রাকচার্ড লেজার লাইটিং

যখন গঠিত লেজার আলোকবর্তন কোনো বস্তুর উপর সাবধানে পরিমাপ করা লাইন প্যাটার্নগুলি ফেলে, তখন যা ঘটে তা বেশ অবাক করা। এই লাইনগুলি কীভাবে বিকৃত হয় তা থেকে আমরা বস্তুটির আকৃতি সম্পর্কে সঠিকভাবে জানতে পারি—যা ৩ডি পুনর্নির্মাণের ক্ষেত্রে মিলিমিটার স্তরের নির্ভুলতা প্রদান করে। বিনগুলি থেকে অংশগুলি ধরে নেওয়া, উপাদানগুলি সংযোজন করা বা ওয়েল্ড সিমগুলি অনুসরণ করা—এসব কাজে রোবটগুলির জন্য এই গভীরতা-সংক্রান্ত তথ্য অত্যন্ত গুরুত্বপূর্ণ, কারণ এটি তাদের কাজ করার সময় তাত্ক্ষণিকভাবে তাদের পথ সামঞ্জস্য করতে সক্ষম করে। বাস্তব পরীক্ষায় দেখা গেছে যে, এই সিস্টেমগুলি জটিল আকৃতির সাথে কাজ করার সময়ও ০.১ মিমি-এর মধ্যে পরিমাপ পুনরাবৃত্তি করতে পারে। এই ধরনের নির্ভুলতা বিমান উৎপাদনের মতো স্থানগুলিতে খুবই গুরুত্বপূর্ণ, যেখানে অংশগুলি নিখুঁতভাবে ফিট হওয়া আবশ্যিক, অথবা ব্যাটারি সেলগুলি স্ট্যাক করার সময়, যেখানে ক্ষুদ্র বিচ্যুতি দ্রুত জমা হয়ে বড় সমস্যা তৈরি করে। কীভাবে গঠিত আলোকবর্তন এত ভালো? সাধারণ ২ডি ক্যামেরাগুলির বিপরীতে, যা বস্তুগুলি সঠিক দিকে না থাকলে সমস্যায় পড়ে, এই পদ্ধতিটি বস্তুটি কীভাবে অবস্থান করছে বা স্থানের কোথায় অবস্থিত—তার উপর নির্ভর করে না, বরং যেকোনো অবস্থানে কার্যকর হয়।

মেশিন ভিশন আলোকবর্তনের নির্ভুলতার জন্য উপাদান-নির্দিষ্ট আলোকবর্তন অপ্টিমাইজেশন

আলোকিত স্বচ্ছ প্যাকেজিংয়ের জন্য বিস্তৃত গম্বুজ আলোকবিদ্যা: চকচকে উজ্জ্বল বিন্দুগুলি দূর করা

প্লাস্টিকের বোতল, ফ্রস্টেড জার এবং ছোট ছোট পিল ব্লিস্টার প্যাক এর মতো স্বচ্ছ প্যাকেজিং অপটিক্যাল ক্যারেক্টার রিকগনিশন (ওসিআর) সিস্টেমের জন্য বাস্তবিক সমস্যা সৃষ্টি করে, কারণ এগুলোতে বারকোড ও লেবেলগুলোকে লুকিয়ে রাখে এমন বিচিত্র প্রতিফলন ঘটে। সমাধান কী? ডিফিউজ ডোম লাইটিং—এটি বস্তুগুলোকে সমানভাবে, সর্বদিক থেকে মৃদু আলোকিত করে এবং ঠিক যে কোণে প্রয়োজন সেই কোণে আলোক বিতরণ করে। এই ডোম লাইটগুলোর অভ্যন্তরে একটি বিশেষ বক্রাকার গঠন রয়েছে যা আলোকে ক্যামেরার দিকে সরাসরি প্রতিফলিত না করে বরং এটিকে সমানভাবে ছড়িয়ে দেয়। এর ফলে যা ঘটে তা আসলে বেশ মজার—মৃদু আলোয় সেই সূক্ষ্ম উঁচু অক্ষরগুলো বা লেজার এটচিংগুলো স্পষ্টভাবে দৃশ্যমান হয়, কিন্তু তাদের রঙ বা তীব্রতা কমে যায় না। প্যাকেজিং শিল্পে কিছু পরীক্ষায় দেখা গেছে যে, এই লাইটগুলো সাধারণ স্পটলাইটের তুলনায় পাঠ করার সফলতার হার প্রায় ৪০ শতাংশ বৃদ্ধি করতে পারে। যেসব দ্রুতগামী অ্যাসেম্বলি লাইনে পণ্যগুলো গোলাকার বা আংশিকভাবে স্বচ্ছ, সেখানে উৎপাদকরা তাদের ভিশন সিস্টেম থেকে নির্ভরযোগ্য ফলাফল পেতে বারবার এই ডোম লাইটগুলোর দিকে ফিরে আসেন।

আপনার স্বয়ংক্রিয় সিস্টেমের আলোকসজ্জা উন্নত করতে প্রস্তুত?

LED আলোকসজ্জার গতি, স্থিতিশীলতা এবং বহুমুখিতা এটিকে স্বয়ংক্রিয় মেশিন ভিশনের জন্য অপরিহার্য করে তোলে—কিন্তু সফলতা নির্ভর করে আপনার প্রয়োগের সাথে সঠিক LED ধরন এবং আলোকীকরণ পদ্ধতির মিলিয়ে দেওয়ার উপর। শিল্প-মানের LED আলোকসজ্জা সমাধানের জন্য, অথবা HIFLY-এর প্রস্তাবিত সম্পূরক মেশিন ভিশন ক্যামেরা সহ আলোকসজ্জা সমন্বয় করার জন্য, এমন একটি প্রদানকারীর সাথে যুক্ত হোন যিনি স্বয়ংক্রিয় সিস্টেমগুলির বিশেষ প্রয়োজনগুলি বোঝেন।

HIFLY-এর মেশিন ভিশনে ১৫ বছরের অভিজ্ঞতা—যা LED, ক্যামেরা এবং একীভূত সমাধানগুলির উপর বিস্তৃত—আপনার উৎপাদন গতি, ত্রুটির আকার এবং উপাদানের প্রয়োজনীয়তার সাথে সামঞ্জস্য নিশ্চিত করে। আজই আমাদের সাথে যোগাযোগ করুন, আপনার আলোকসজ্জা সেটআপ উন্নত করার জন্য কোনো বাধ্যবাধকতা ছাড়া পরামর্শের জন্য।