মেশিন ভিশন আলোর প্রকারভেদ: সর্বোত্তম আলোকীকরণ কীভাবে নির্বাচন করবেন

সঠিক নির্বাচন করা মেশিন ভিজন লাইট বিশ্বস্ত পরীক্ষার জন্য উপযুক্ত আলোকিতকরণ হল একটি মূল ভিত্তি—দুর্বল আলোকিতকরণের ফলে ত্রুটিগুলি অবহেলিত হয়, ভুল প্রত্যাখ্যান ঘটে এবং ROI হ্রাস পায়। ১৫ বছর ধরে বিশ্বব্যাপী মেশিন ভিশন সমাধান সরবরাহকারী হিসেবে, HIFLY টেকনোলজি (শেনচেন) ISO 9001:2015 সার্টিফিকেশন সমর্থিত শিল্পমানের আলোকিতকরণ পণ্যের সম্পূর্ণ পরিসর প্রদান করে, যা ৩০টির বেশি দেশের ক্লায়েন্টদের সেবা দিচ্ছে। নীচে, আমরা মূল মেশিন ভিশন লাইটের প্রকারভেদ, গুরুত্বপূর্ণ নির্বাচনের মাপদণ্ড এবং বাস্তব-জগতের প্রয়োগগুলি বিশদভাবে ব্যাখ্যা করছি, যাতে আপনি তথ্যপূর্ণ সিদ্ধান্ত নিতে পারেন।

মূল মেশিন ভিশন লাইটের প্রকারভেদ এবং তাদের আলোকিক কাজ

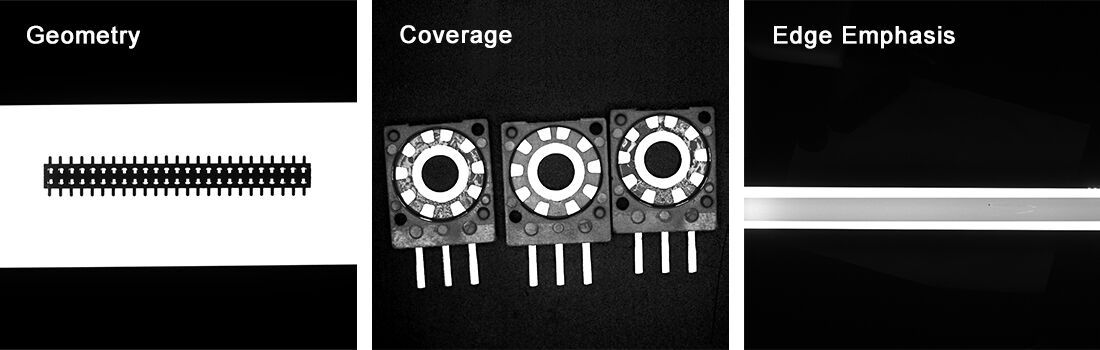

বার, রিং এবং ফ্ল্যাট লাইটস: জ্যামিতি, কভারেজ এবং প্রান্ত জোরদারকরণ

বার লাইটস ফোকাসড আলো ছড়ায়, যা কনভেয়ার বেল্টে পরীক্ষার সময় সোজা রেখার ত্রুটিগুলি দেখতে এবং প্রান্তগুলিকে স্পষ্ট করতে অত্যন্ত কার্যকর। রিং লাইটস লেন্সগুলিকে বৃত্তাকারে ঘিরে রাখে যাতে গোলাকার বস্তুগুলির জন্য সমান সামনের আলোকিতকরণ তৈরি হয়, ফলে ছায়া কমে যায় এবং ছোট ছোট অংশগুলি সহজেই চিহ্নিত করা যায়। ফ্ল্যাট প্যানেল লাইটস পৃষ্ঠতল জুড়ে আলোকে সমানভাবে ছড়িয়ে দেয়, ফলে চকচকে ইলেকট্রনিক উপাদানগুলিতে ঝলসানো (গ্লার) কমে যায় এবং দাগ, আঁচড় ইত্যাদি পৃষ্ঠের ত্রুটিগুলি ধরা পড়ার সম্ভাবনা বৃদ্ধি পায়। ২০২৪ সালে আলোক প্রকৌশলীদের একটি সাম্প্রতিক গবেষণায় দেখা গেছে যে, এই বিশেষ আকৃতির লাইটস ব্যবহার করলে সাধারণ আলোকিত পরিস্থিতির তুলনায় প্রান্তগুলি দেখার ক্ষমতা প্রায় ২৮ শতাংশ বৃদ্ধি পায়। গুণগত নিয়ন্ত্রণের ক্ষেত্রে এই ধরনের উন্নতি অত্যন্ত গুরুত্বপূর্ণ, যেখানে কোনো বিশদ মিস করা কোম্পানিগুলির জন্য বড় ধরনের আর্থিক ক্ষতির কারণ হতে পারে।

ব্যাকলাইট, লাইন এবং ডোম লাইটস: স্বচ্ছতা, ৩ডি আকৃতি এবং প্রতিফলক পৃষ্ঠের সমস্যা সমাধান

কাচের শিশির মতো স্বচ্ছ বা আংশিকভাবে স্বচ্ছ উপকরণগুলির সাথে কাজ করার সময়, ব্যাকলাইটগুলি ভিতরের বিষয়বস্তুকে আলোকিত করতে সাহায্য করে। এগুলি গুণগত নিয়ন্ত্রণের জন্য ওষুধ উৎপাদনে যেসব ক্ষুদ্র বুদবুদ এবং পুরুত্বের পার্থক্য অত্যন্ত গুরুত্বপূর্ণ, সেগুলিকে দৃশ্যমান করে তোলে। এরপর রয়েছে এই লাইন জেনারেটরগুলি, যেগুলি পৃষ্ঠের উপর বরাবর লেজার প্যাটার্ন নিক্ষেপ করে। এদের কাজ হল মূলত সেই পৃষ্ঠগুলির ম্যাপিং করা ত্রিমাত্রিক আকৃতি যা টেকনিশিয়ানদের ওয়েল্ড সিমগুলি পরীক্ষা করতে এবং মাত্রা সঠিকভাবে পরিমাপ করতে সাহায্য করে। প্রতিফলন সমস্যা সৃষ্টি করতে পারে এমন চকচকে পৃষ্ঠের জন্য ডোম লাইটগুলি ব্যবহার করা হয়। এই বিশেষ আলোগুলি একাধিক কোণ থেকে আলো ছড়িয়ে দেয়, যার ফলে ছায়াহীন ও সমান আলোকিতকরণ ঘটে। এটি উজ্জ্বল ধাতু বা গাড়ির শরীরের ফিনিশে অতি-সূক্ষ্ম দাগগুলি শনাক্ত করার সময় বিশাল পার্থক্য তৈরি করে—যেগুলো দেখতে খুব ভালো লাগলেও লুকিয়ে থাকা ত্রুটিগুলি থাকতে পারে। অর্ধপরিবাহী কারখানাগুলিতে কিছু পরীক্ষা করার সময় একটি আকর্ষণীয় বিষয়ও লক্ষ্য করা গেছে। আয়নার মতো চিকন ওয়াফার পৃষ্ঠের পরীক্ষার সময় ধ্রুবীকৃত ডোম আলোকবিন্যাস ব্যবহার করলে উৎপাদকরা মিথ্যা প্রত্যাখ্যানের হার প্রায় ১৯ শতাংশ কমিয়েছেন। মানদণ্ড বজায় রেখে দক্ষতা বৃদ্ধি করতে এটি খুবই ভালো ফলাফল।

মেশিন ভিশন আলোর কার্যকারিতা নির্বাচনের সমালোচনামূলক মাপদণ্ড

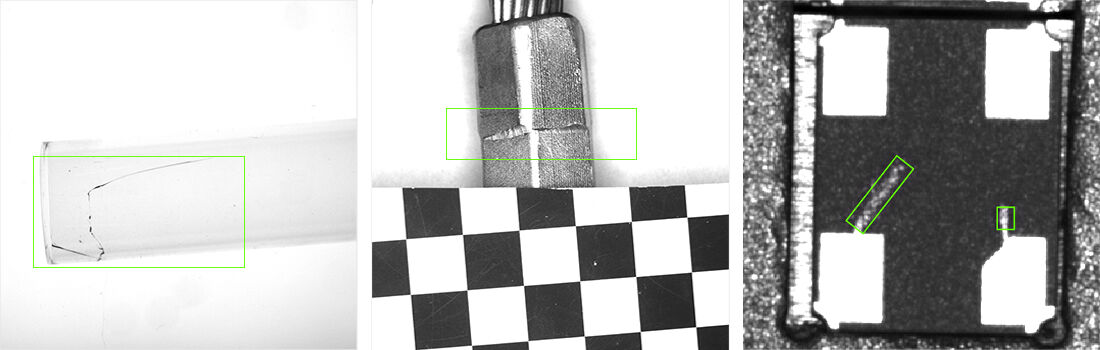

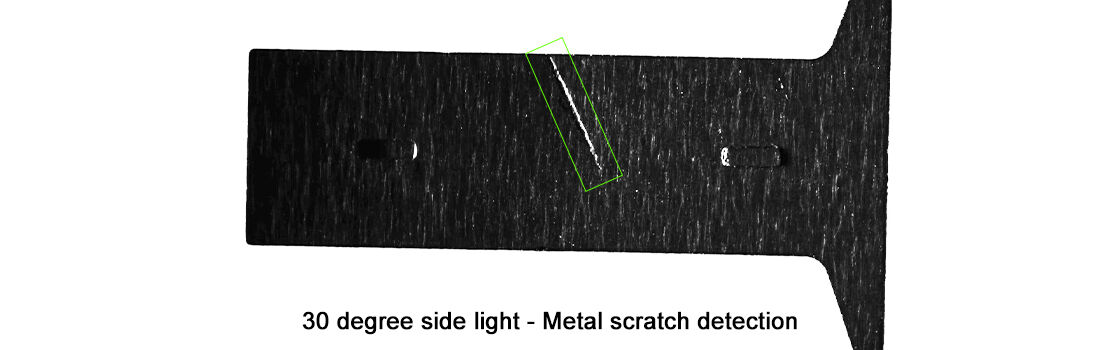

কোণ, অবস্থান এবং বিসরণ: কন্ট্রাস্ট, ছায়া এবং বৈশিষ্ট্য দৃশ্যমানতা নিয়ন্ত্রণ

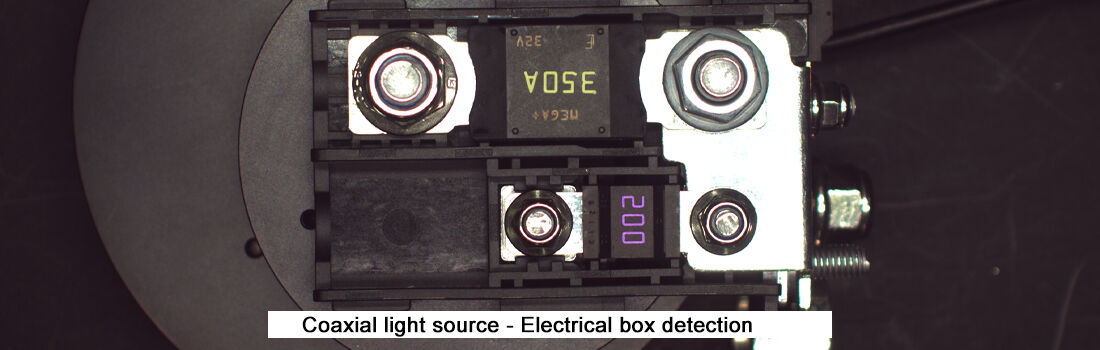

আলো কীভাবে কোনো বস্তুর উপর পড়ে, তা বিস্তারিত স্পষ্টভাবে দেখতে পাওয়া না পাওয়ার মধ্যে সম্পূর্ণ পার্থক্য তৈরি করতে পারে। সামনের দিক থেকে আলোকিতকরণ (ফ্রন্ট লাইটিং) এর কথা বলতে গেলে, এটি ধাতব পৃষ্ঠে—যেমন আঁচড়ের মতো—ছোট ছোট ত্রুটিগুলিকে আরও স্পষ্ট করে তোলে। পাশের দিক থেকে আলোকিতকরণ (সাইড লাইটিং), যা সাধারণত ত্রিশ থেকে পঁয়তাল্লিশ ডিগ্রি কোণে প্রয়োগ করা হয়, পৃষ্ঠের টেক্সচারগুলিকে আরও ভালোভাবে উজ্জ্বল করে তোলে; এই কারণেই পিসিবি (PCB) সোল্ডার পরীক্ষার প্রক্রিয়ায় এটি অত্যন্ত কার্যকর। আলোকে বিস্তৃত (ডিফিউজ) করলে বিরক্তিকর ঝলসানো স্থানগুলি (গ্ল্যার স্পট) কার্যকরী তথ্যে পরিণত হয়। গম্বুজাকার আলোক ব্যবস্থা (ডোম লাইটস) গাড়ির জটিল বক্রাকার অংশগুলিতে চমৎকার কাজ করে, যেখানে উজ্জ্বল আলোর স্থানগুলি সাধারণত সমগ্র প্রক্রিয়াকে বিঘ্নিত করে। ক্ষেত্রের অধিকাংশ বিশেষজ্ঞের মতে, এটি পরিমাপের নির্ভুলতা প্রায় শতকরা এক শতাংশ বৃদ্ধি করে। আলোক উৎসগুলিকে সঠিক অবস্থানে স্থাপন করলে ছায়া সমস্যা কমে যায়, যা ভুল বাতিলকরণের কারণ হয়ে থাকে। সমতল বস্তুর ক্ষেত্রে সহ-অক্ষীয় আলোকিতকরণ (কোঅ্যাক্সিয়াল লাইটিং) খুব ভালো ফল দেয়। পিছন থেকে আলোকিতকরণ (ব্যাকলাইটিং) স্পষ্ট ও তীব্র আউটলাইন তৈরি করে, যা মাত্রা পরিমাপের নির্ভুলতা বৃদ্ধি করে। কিন্তু যদি আলোক বিস্তৃতকরণ (ডিফিউশন) ভুলভাবে করা হয়, তবে অকার্যকর আলোক পরিবেশের কারণে সৃষ্ট সমস্যা সমাধানে অতিরিক্ত সময় ব্যয় করতে হয়—কখনও কখনও মোট প্রক্রিয়াকরণ প্রয়াসের প্রায় এক চতুর্থাংশই ব্যয় হয়ে যায়।

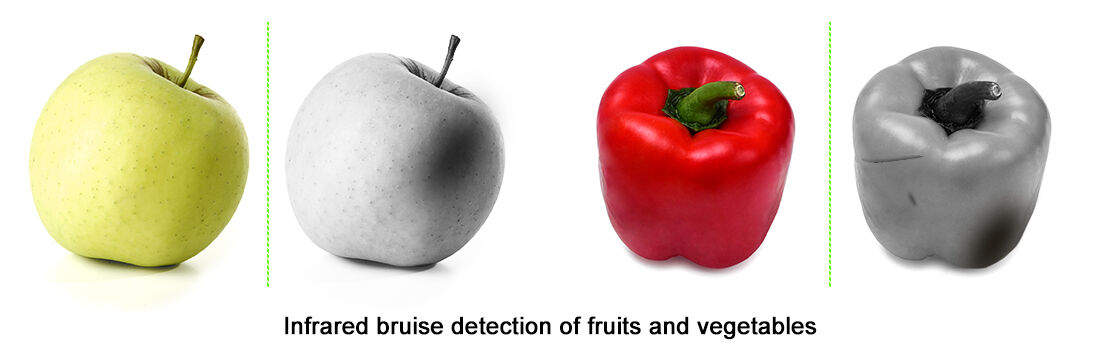

তরঙ্গদৈর্ঘ্য নির্বাচন (ইউভি–দৃশ্যমান–অবলোকিত অবরক্ত): উপাদান-নির্দিষ্ট কনট্রাস্ট এবং নিয়ন্ত্রক অনুযায়ী সামঞ্জস্য বৃদ্ধি

বিভিন্ন উপাদান কীভাবে প্রতিক্রিয়া করে তা নির্ধারণ করে যে কোন তরঙ্গদৈর্ঘ্য পরিদর্শন কাজের জন্য সবচেয়ে উপযুক্ত। উদাহরণস্বরূপ, ৩৬৫ ন্যানোমিটার তরঙ্গদৈর্ঘ্যের ইউভি আলো চিকিৎসা সরঞ্জামে অবশিষ্ট আঠালো দ্রব্যসমূহের মতো বিরক্তিকর দূষণগুলি শনাক্ত করতে পারে। এদিকে, প্রায় ৮৫০ ন্যানোমিটার তরঙ্গদৈর্ঘ্যের অবলোকিত অবরক্ত আলো প্যাকেজিংয়ের স্তরগুলির মধ্য দিয়ে ভেদ করতে পারে, যার ফলে খাদ্য পণ্যের ভিতরে কী আছে তা খোলা ছাড়াই পরীক্ষা করা যায়। দৃশ্যমান আলোর রংগুলির ক্ষেত্রে, কিছু নির্দিষ্ট রং ত্রুটির বিরুদ্ধে ভালো কনট্রাস্ট তৈরি করে। প্রায় ৪৭০ ন্যানোমিটার তরঙ্গদৈর্ঘ্যের নীল আলো অর্ধপরিবাহী ওয়াফারে কমলা রঙের ত্রুটিগুলিকে স্পষ্টভাবে আলাদা করে তোলে, যা সাধারণ সাদা আলোকে তুলনা করে সমস্যাগুলি ধরা দেওয়ার আমাদের ক্ষমতা বৃদ্ধি করে। উৎপাদকদের IEC মান মেনে চলতে হয় 62,471তাদের উৎপাদন লাইনে অব্রুদ্ধ অবলোকন (IR) আলোর সাথে কাজ করার সময় চোখের সুরক্ষা সংক্রান্ত নিরাপত্তা নির্দেশিকা। কৃষক ও প্যাকেজিং কর্মীরাও নিয়ার-ইনফ্রারেড (NIR) প্রযুক্তি থেকে উপকৃত হন, কারণ এটি ফলমূল ও সবজির আঘাতজনিত ক্ষত (ব্রুইজিং) শনাক্ত করতে পারে যা মানুষের খালি চোখে কখনও ধরা পড়ে না। তবে কিছু উপাদান—বিশেষ করে বিভিন্ন ধরনের প্লাস্টিক ফিল্ম—তাপের প্রতি সংবেদনশীল; সুতরাং গুণগত পরীক্ষার সময় পরীক্ষা করা বস্তুটিকে ক্ষতিগ্রস্ত না করার জন্য UV এবং IR উভয় ধরনের আলোর প্রকাশের উপর সাবধানতাপূর্ণ নিয়ন্ত্রণ অপরিহার্য হয়ে ওঠে।

আলোকসজ্জা কীভাবে সরাসরি সনাক্তকরণের নির্ভুলতা ও ROI-কে প্রভাবিত করে

ছবির গুণগত উন্নতির পরিমাপ: কন্ট্রাস্ট অনুপাত, সিগন্যাল-টু-নয়েজ রেশিও (SNR) এবং ত্রুটি সনাক্তকরণের উন্নতি

অপটিমাল মেশিন ভিশন আলোকসজ্জা মৌলিক ইমেজিং মেট্রিক্সগুলি উন্নত করে:

- কনট্রাস্ট রেশিও দিকনির্দেশক আলোকসজ্জার অধীনে মাইক্রো-ক্র্যাক ও সূক্ষ্ম পৃষ্ঠ বিসদৃশতা পটভূমির বিপরীতে স্পষ্টভাবে দৃশ্যমান হওয়ায় কন্ট্রাস্ট অনুপাত ৩০–৬০% বৃদ্ধি পায়।

- সিগন্যাল-টু-নয়েজ রেশিও (SNR) সমান আলোকসজ্জা ব্যবহার করলে SNR ১৫ dB উন্নত হয়, যা উচ্চ গতিতে পরীক্ষার সময় গ্রেনিনেস (শস্যাকার কণা) হ্রাস করে।

- ত্রুটি সনাক্তকরণের উন্নতি ব্যাকলাইটস এবং বহু-অক্ষ ইমেজিং একত্রিত করলে অটোমোটিভ পার্ট ভ্যালিডেশনে ৪০% পর্যন্ত পৌঁছায়। উচ্চতর কনট্রাস্ট এবং SNR অ্যালগরিদমগুলিকে মানব দৃষ্টির সীমা অতিক্রম করে মিলিমিটারের চেয়েও ছোট অসামঞ্জস্যগুলি শনাক্ত করতে সক্ষম করে।

দুর্বল আলোকবিন্যাসের খরচ: ভুল প্রত্যাখ্যান, পুনরায় কাজ করা এবং সিস্টেম বন্ধ (AIA ২০২৩ ডেটা)

অপর্যাপ্ত আলোকবিন্যাস ক্রমাগত কার্যপ্রণালীগত ব্যাহতির সৃষ্টি করে:

- ভুল প্রত্যাখ্যান অসঙ্গত তরঙ্গদৈর্ঘ্যের অধীনে ২২% বৃদ্ধি পায়, ফলে কার্যকরী উপাদানগুলি অপ্রয়োজনীয়ভাবে নষ্ট হয়।

- পুনরায় কাজ করার খরচ যখন ঝলসানো আলো ওয়েল্ড সিম ত্রুটিগুলিকে আচ্ছাদিত করে, তখন উৎপাদন বাজেটের ১৮% খরচ হয়।

- সিস্টেম ডাউনটাইম পুনঃক্যালিব্রেশনের সময় ঘণ্টায় গড়ে ১৫,০০০ মার্কিন ডলার হয়—যা প্রায়শই LED অ্যারেগুলিতে তাপীয় বিচ্যুতির (AIA ২০২৩) কারণে হয়। সামগ্রিকভাবে, এই ত্রুটিগুলি ২০০টি উৎপাদন সাইটের উপর ভিত্তি করে ROI-কে ৩৪% হ্রাস করে। সক্রিয় আলোক অপ্টিমাইজেশন উচ্চ-আয়তনের ইলেকট্রনিক্স অ্যাসেম্বলির জন্য বছরে প্রায় ৭৪০,০০০ মার্কিন ডলার ক্ষতি প্রতিরোধ করে।

বাস্তব-জগতের প্রয়োগ বেঞ্চমার্ক: মেশিন ভিশন লাইটকে শিল্পের প্রয়োজনীয়তার সাথে মেলানো

অপটিক্যাল সেটআপগুলির প্রকৃত মূল্য তখনই স্পষ্ট হয় যখন আমরা নির্দিষ্ট শিল্প ক্ষেত্রের ফলাফলের দিকে লক্ষ্য করি, যেখানে কাস্টমাইজড লাইটিং অনন্য পরিদর্শন সমস্যাগুলির সমাধান করে। উদাহরণস্বরূপ, গাড়ি তৈরির কারখানাগুলির কথা ভাবুন। ডোম লাইটিং বাঁকানো অংশগুলিতে সেই বিরক্তিকর প্রতিফলনগুলি দূর করতে সাহায্য করে, যাতে কর্মীরা ওয়েল্ড সিমগুলি ঠিকমতো পরীক্ষা করতে পারেন। গবেষণায় দেখা গেছে যে, এই পদ্ধতি গুণগত পরীক্ষার সময় সাধারণ কারখানার আলোর তুলনায় প্রায় ৪০% বেশি ত্রুটি শনাক্ত করতে পারে। ইলেকট্রনিক্স উৎপাদন ক্ষেত্রে, তারা সার্কিট বোর্ডে ছোট ছোট সোল্ডার সংযোগগুলি খুঁজে বার করার জন্য ৪৭০ ন্যানোমিটার তরঙ্গদৈর্ঘ্যে নীল আলো নির্গতকারী বিশেষ কোঅ্যাক্সিয়াল লাইট ব্যবহার করে। গত বছরের সাম্প্রতিক শিল্প পরীক্ষায় এটি নিশ্চিত করেছে যে, এই পদ্ধতিটি মিথ্যা সতর্কতা প্রায় ৩২% পর্যন্ত কমিয়ে দেয়। এবং খাদ্য প্রক্রিয়াকরণ কার্যক্রমগুলিও ভুলে যাবেন না। এই সুবিধাগুলিতে শিল্প মানের ব্যাকলাইট ইনস্টল করা হয় যা IP69K রেটেড এবং অতিবেগুনি (UV) বৈশিষ্ট্য সহ হয়, যাতে স্বচ্ছ প্যাকেজের ভিতরে যেকোনো অবাঞ্ছিত বস্তু খুঁজে পাওয়া যায়, একইসাথে নিয়ন্ত্রকদের দ্বারা নির্ধারিত কঠোর পরিষ্কারতা প্রয়োজনীয়তা মেনে চলা যায়।

প্যাকেজিং যাচাইকরণ সিস্টেমের ক্ষেত্রে, আলোকবিন্যাসের অপ্টিমাইজেশন বিবেচনা করলে বিনিয়োগের ফেরত (ROI) বেশ স্পষ্ট হয়ে ওঠে। দিকনির্দেশক বার লাইটগুলি ক্রাম্পলড লেবেল বা চকচকে ধাতব ফয়েলের মতো কঠিন পৃষ্ঠে অপটিক্যাল ক্যারেক্টার রিকগনিশন (OCR) পাঠ্য সনাক্তকরণে বাস্তবে উল্লেখযোগ্য পার্থক্য তৈরি করে। এই বিশেষায়িত আলোক ব্যবস্থাগুলি ফার্মাসিউটিক্যাল সিরিয়ালাইজেশন প্রক্রিয়ায় প্রায় ৯৯.৭% প্রথম পাস পাঠ্য সনাক্তকরণ হার অর্জন করে, যা সাধারণ আলোক ব্যবস্থার তুলনায় মাত্র ৮৫ থেকে ৯০%। অন্যদিকে, টেক্সটাইল উৎপাদন শিল্পে, কোম্পানিগুলি রিপোর্ট করেছে যে বহু-কোণিক LED অ্যারেগুলির জন্য পরিদর্শন গতি প্রায় ২৭% উন্নত হয়েছে—এই অ্যারেগুলি সাধারণ কারখানা আলোক পরিবেশে অদৃশ্য থাকা ফ্যাব্রিক ওয়েভ সমস্যাগুলিকে আসলে ধরা দেয়। নীচের টেবিলে বিভিন্ন শিল্পে এই উন্নতিগুলির সংখ্যাগত প্রমাণ দেখুন।

|

শিল্প |

আলোক সমাধান |

মূল মেট্রিক উন্নতি |

অনুপালনের প্রভাব |

|

অটোমোটিভ |

ডোম + ডিফিউজড অ্যারে |

৪০% ত্রুটি সনাক্তকরণ |

IATF ১৬৯৪৯ সামঞ্জস্য |

|

ইলেকট্রনিক্স |

কোঅ্যাক্সিয়াল + ৪৭০ ন্যানোমিটার নীল |

৩২% ভুল প্রত্যাখ্যান |

IPC-A-৬১০ যাচাইকরণ |

|

ঔষধ শিল্প |

দিকনির্দেশক বার + ইনফ্রারেড |

৯৯.৭% পাঠ্য সঠিকতা |

FDA ২১ CFR পার্ট ১১ অনুসরণ |

|

খাদ্য প্রক্রিয়াকরণ |

আলট্রাভায়োলেট (UV) ব্যাকলাইট + ডার্কফিল্ড |

দূষক শনাক্তকরণের হার ৫০% |

HACCP সার্টিফিকেশন |

এই মাপকাঠি গুলি প্রমাণ করে যে, কেবলমাত্র সর্বোচ্চ উজ্জ্বলতা নয়—বরং কাঠামোগত আলোর নির্বাচনই প্রতিটি শিল্পখাতের নিয়ন্ত্রক কাঠামোর সাথে সামঞ্জস্য রেখে পরিমাপযোগ্য সঠিকতা উন্নয়ন ঘটায়। অপ্টিমাল মেশিন ভিশন আলোক কনফিগারেশন সাধারণীকৃত বিশেষকরণের পরিবর্তে পরিমাপযোগ্য বৈশিষ্ট্য-উন্নয়নের প্রয়োজনীয়তা থেকে উদ্ভূত হয়, যা প্রমাণ করে যে অ্যাপ্লিকেশন-অনুকূলিত অপটিক্স পরীক্ষা-নিরীক্ষার বিশ্বস্ততা রূপান্তরিত করে।

আপনার মেশিন ভিশন আলোকবিন্যাস অপ্টিমাইজ করতে প্রস্তুত?

সঠিক মেশিন ভিশন আলো পরীক্ষা-নিরীক্ষাকে একটি খরচ-কেন্দ্র থেকে প্রতিযোগিতামূলক সুবিধায় রূপান্তরিত করে—সফলতা নির্ভর করে আপনার উপাদান, কাজ ও পরিবেশের সাথে আলোর প্রকার, কোণ এবং তরঙ্গদৈর্ঘ্যের সঠিক সামঞ্জস্যের উপর। আপনার জন্য বিশেষায়িত নির্দেশনা বা শিল্প-মানের আলোক সমাধানের (যেমন: তরঙ্গদৈর্ঘ্য-নির্দিষ্ট এবং কঠোর পরিবেশে ব্যবহারযোগ্য বিকল্পসহ) প্রবেশাধিকার পেতে, শিল্পে প্রমাণিত অভিজ্ঞতা সম্পন্ন একটি প্রদানকারীর সাথে অংশীদারিত্ব গড়ে তুলুন।

HIFLY-এর মেশিন ভিশনে ১৫ বছরের অভিজ্ঞতা—আলো থেকে ক্যামেরা এবং ইন্টিগ্রেটেড সিস্টেম পর্যন্ত—আপনাকে নির্ভরযোগ্য, সম্পূর্ণ সম্মতিসাধক সমাধান প্রদান করে যা সঠিকতা এবং রিটার্ন অন ইনভেস্টমেন্ট (ROI) সর্বাধিক করে। আজই আমাদের সাথে যোগাযোগ করুন, আপনার আলোকসজ্জা ব্যবস্থা উন্নত করার জন্য কোনও বাধ্যবাধকতা ছাড়া পরামর্শের জন্য।