Jak optimalizovat expozici pomocí řadiče osvětlení pro strojové vidění

Proč začíná optimalizace expozice u řídicí jednotky osvětlení pro průmyslové vidění

Expozice jako systémová proměnná – nejen nastavení kamery

Dobré expozice se nedosáhne jen nastavením fotoaparátu. Jde především o to, jak spolu fungují všechny komponenty, zejména pokud jde o řízení světla. Řadič osvětlení pro strojové vidění řeší například úroveň jasu, dobu zapnutí světel a časovou synchronizaci. To zajišťuje lepší kontrast, než by dokázaly samotné rychlosti uzávěrky a clony. Při práci s lesklými povrchy nebo materiály s nízkým kontrastem, jako jsou broušené kovové díly, podle výzkumu IEEE z roku 2022 přispívá správné osvětlení ke zlepšení kvality obrazu přibližně o 70 %. U rychle se pohybujících výrobních linek je velmi důležité, aby blesky a kamery byly synchronizovány v zlomcích mikrosekundy, chceme-li se vyhnout rozmazaným snímkům. Chytré osvětlovací systémy tak v podstatě proměňují chaotické světelné podmínky v konzistentní zobrazovací podmínky, a proto tvoří základ pro spolehlivé zjišťování vad ve výrobních procesech.

Trojúhelník expozičního rozpočtu: rychlost uzávěrky, zesílení a řiditelná intenzita světla

Získání správné expozice zahrnuje vyvážení tří klíčových faktorů: rychlosti uzávěrky, nastavení citlivosti senzoru a množství světla, které ve skutečnosti dokážeme ovlivnit. Pokud použijeme vyšší rychlost uzávěrky, eliminujeme rozmazání pohybem, ale potřebujeme mnohem více světla, aby to fungovalo. Zvýšením citlivosti (gain) sice obraz zesílíme, ale dojde k přidání šumu, což výrazně snižuje přesnost měření – podle testů provedených dle směrnice EMVA 1288 už okolo hodnoty ISO 1600. Právě zde přicházejí vhod moderní regulátory osvětlení. Tyto problémy řeší tím, že vysílají krátké impulzy intenzivního světla přesně v okamžiku, kdy jsou potřeba. Vezměme si například extrémně rychlé expozice po dobu 100 mikrosekund. Ty vyžadují intenzitu světla přibližně čtyřikrát až pětikrát vyšší než běžné kontinuální osvětlovací systémy. Tento přístup nám umožňuje udržet citlivost na nízké úrovni, aniž bychom vyvolali artefakty pohybu. Výsledek? Podstatně větší možnosti pro zachycení obtížných materiálů, jako jsou skleněné povrchy nebo texturované plastové díly, kde příliš vysoká citlivost jednoduše „vypláchne“ jemné detaily, které jsou při kontrolních procesech nejdůležitější.

Klíčové parametry osvětlení ovlivňující expozici

|

Parametr |

Vliv na expozici |

Průmyslový aplikační přínos |

|

Intenzita |

Kompenzuje krátké časy uzávěrky |

Umožňuje inspekci rychlostí 500+ FPM bez rozmazání pohybem |

|

Délka blesku |

Řídí schopnost zmrazit pohyb |

Snímá závity spojovacích prvků při 1 200 ot./min |

|

Synchronizace |

Odstraňuje zkreslení kvůli valícímu se uzávěrku |

Ověřuje pájené spoje na DPS s rozlišením 10 µm |

|

Vlnová délka |

Zvyšuje kontrast specifický pro materiál |

Detekuje mikrotrhliny v průhledných polymerech |

Precizní řízení časování: Synchronizace blesku LED a spouště fotoaparátu prostřednictvím regulátoru osvětlení pro technické vidění

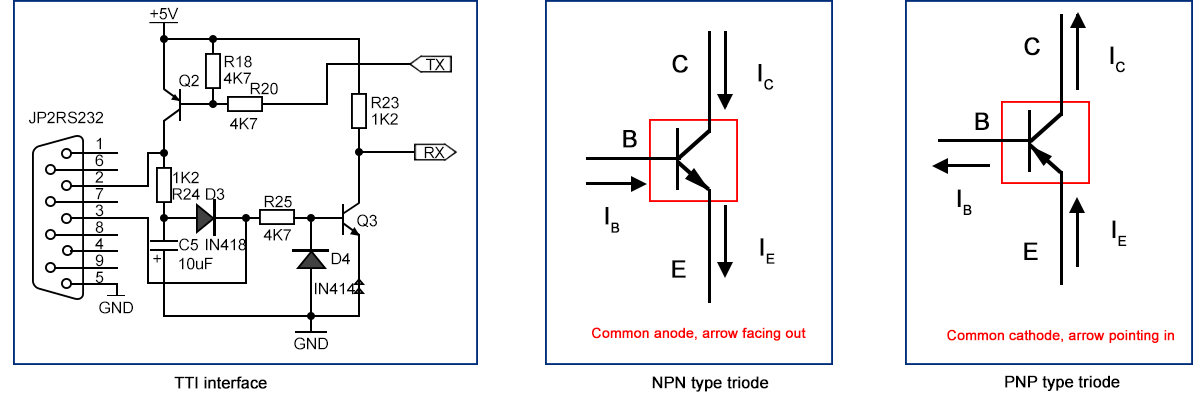

Submikroseková latence spouštěče: referenční údaje rozhraní TTL/NPN/PNP a vliv měřitelného kolísání

U aplikací vyžadujících vysokorychlostní synchronizaci již není volitelné dosáhnutí latence spouštění pod mikrosekundu. Rozhraní TTL stále zůstávají nejrychlejšími, s dobou odezvy pod 200 nanosekund, avšak vyžadují přesnou shodu napětí mezi zařízeními, což může být problematické. Nastavení NPN poskytuje zpoždění přibližně 300 až 500 nanosekund, ale mnohem lépe odolává elektrickým rušením ve srovnání s alternativami. Možnosti PNP dosahují stejných časových parametrů, ale pracují s invertovanými logickými signály, což může začátečníky zmást. Reálné továrny však čelí další výzvě – elektromagnetické interference často způsobují časové rozdíly přesahující 100 nanosekund. Tento druh kolísání se projevuje jako rozmazání pohybu na dopravnících jedoucích rychlostí pět metrů za sekundu. Při snaze zachytit ostré obrázky rychle se pohybujících předmětů, jako jsou polovodičové waferové destičky nebo lékové kapsle na výrobních linkách, se tato nekonzistence stává velkou překážkou pro týmy zajišťující kontrolu kvality.

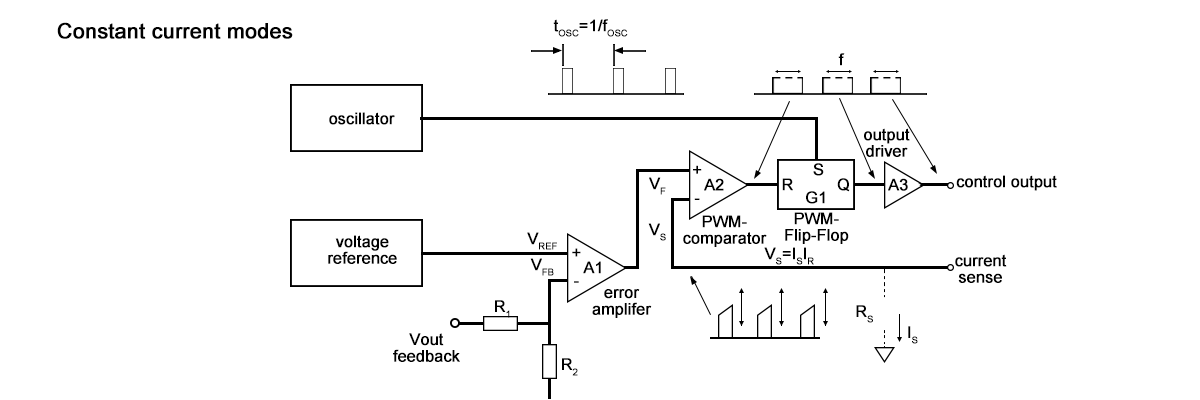

Blikací strategie pro ultra krátké expozice (<100 µs): pracovní cyklus, špičková intenzita a provoz bez blikání

Pro expozice pod 100 µs umožňuje pracovní cyklus 1–5 % až 3,2násobné zvýšení špičkové intenzity díky řízenému přetížení LED – využitím konstantního proudového regulace světelného regulátoru k udržení mikrosekundových pulzů bez viditelného blikání. Tepelná omezení se předvídatelně mění s délkou pulzu:

|

Parametr |

<50 µs |

50–100 µs |

Rizikový faktor |

|

Špičkový proud |

3–4násobek jmenovité hodnoty |

2–3násobek jmenovité hodnoty |

Degradace LED |

|

Výkonový cyklus |

≤3% |

≤5% |

Nekontrolované tepelné ztráty |

|

Okno stability |

±0.5% |

±1.2% |

Drift intenzity |

Provoz bez blikání vyžaduje frekvence řízení nad 5 kHz – daleko nad typickými integračními časy kamer – aby se předešlo pruhovým artefaktům na rychlých linkách na plnění lahví nebo inspekci desek plošných spojů. Zásadně, teploty přechodu nad 85 °C snižují životnost LED o 30 % na každých 10 °C nárůstu (Lumileds, 2023), což zdůrazňuje potřebu tepelně citlivých pulsingových strategií.

Zvyšování poměru signálu k šumu: Režim přetížení a režim konstantního proudu ve světelných regulátorech pro průmyslové vidění

Kompromisy LED nadpohonu: 3,2násobný zisk intenzity při pracovním cyklu 5 % oproti tepelným a životnostním omezením

Přetěžování LED znamená posílání pulzů proudu, které překračují jejich jmenovité hodnoty, ale pouze po velmi krátké doby. Tato technika pomáhá zvýšit poměr signálu k šumu při použití sofistikovaných světelných řídicích systémů. Při provozu s kolem 5% pracovním cyklem lze dosáhnout zvýšení intenzity přibližně 3,2násobku běžných úrovní, což činí rozhodující rozdíl v rychlých kontrolních scénářích, kde každý detail má význam. Nevýhoda? Existují skutečné problémy s teplem. Teplota přechodu může během těchto přetěžovacích období vzrůst až o 40 stupňů Celsia, což podle zkoušek IEC 62717 na spolehlivost způsobuje degradaci LED přibližně 75 % rychleji než za běžných provozních podmínek. Pro boj s tímto problémem se uplatňují režimy konstantního proudu, které udržují stálý výkon bez jakéhokoli blikání i během prodloužených nebo delších pulzních operací. To zajišťuje ostré obrazy a konzistentní výsledky v průběhu více opakovaných měření. Několik důležitých věcí však vyžaduje pozornost:

- Maximální intenzita vs. životnost : Cykly zatížení přesahující 10 % hrozí nevratným poklesem světelného toku

- Tepelné tlumení : Pulsní provoz pod 100 µs nebo aktivní chlazení zabraňují tepelnému úniku

- Optimalizace životnosti : Křivky snížení zatížení ukazují, že pokles světelného toku o 30 % nastává pětkrát rychleji při teplotě přechodu 150 °C ve srovnání s 85 °C

Vyvážením těchto faktorů se zajistí udržitelný zisk SNR bez ohrožení dlouhodobé spolehlivosti systému.

Udržování výkonu: Správa tepla a limity pracovního cyklu pro řízení světla ve vysokorychlostních systémech strojového vidění

Křivky snížení teploty přechodu a jejich přímý vliv na stabilitu využitelného okna expozice

Křivky snižování výkonu pro teploty přechodu, které stanovují výrobci LED, nám v podstatě říkají, jaký je maximální proud, který můžeme protlačit skrz LED při různých teplotách. Když tyto pokyny ignorují, končí to rychlejším opotřebením LED a obtížně předvídatelnými změnami světelného toku, které mohou při pulzním režimu dosáhnout až 12 %. Tento druh nestability výrazně zkracuje dostupné expoziční okno – krátké období, kdy zůstává světlo dostatečně rovnoměrné pro kvalitní zachycení obrazu. U aplikací vyžadujících expozice v mikrosekundách i malé změny teploty naruší rovnoměrnost intenzity a mohou zvýšit chyby při inspekci až o 18 %, jak uvádí některá výzkumná studie z roku 2021 od Optoelectronic Reliability Consortium. Aby vše bezpečně fungovalo po delší dobu výrobního provozu, musí operátoři dodržovat limity snižování výkonu. To znamená investovat do vhodných chladicích systémů a pevně kontrolovat pracovní cykly, obvykle zůstat pod hranicí 25 % u těchto vysokoproudých pulsů.

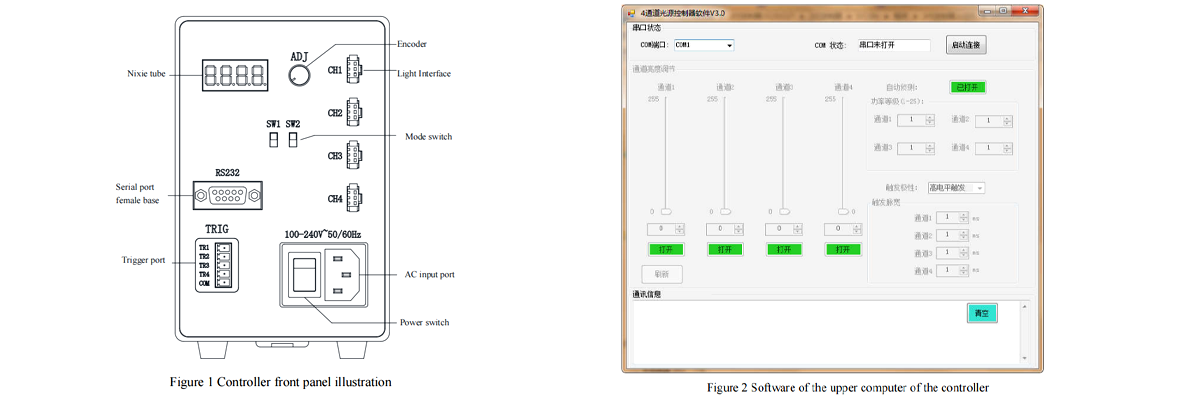

Od manuálního ladění k ko-návrhu: automatická optimalizace expozice a osvětlení pomocí řídicích jednotek osvětlení pro strojové vidění

Dříve znamenalo dosažení správné expozice opakované pokusy a omylem s nastavením světel a fotoaparátu. Lidé ručně upravovali nastavení znovu a znovu, dokud to neměli správně, ale tento přístup byl plný nekonzistencí a náchylný k chybám unavených techniků. Moderní systémy nejvyšší třídy přistupují k problému zcela jinak. Vycházejí z principů tzv. ko-návrhu, kdy speciální řídicí jednotky osvětlení pro strojové vidění úzce spolupracují s kamerami. Tyto jednotky automaticky upravují osvětlení na základě okamžité zpětné vazby od samotné kamery. Místo aby se jednotlivé komponenty ručně nastavovaly odděleně, vše funguje společně jako součást širšího celku. Celý systém tak pracuje spíše jako dobře vyladěný stroj, nikoli jako soubor izolovaných částí, které dělají každá něco svého.

Pracovní postupy digitálního dvojčete: integrace simulací Zemax OpticStudio s modelováním expozice v HALCONu

Inženýři nyní vytvářejí digitální dvojčata systémů strojového vidění kombinací optických simulačních nástrojů, jako je Zemax OpticStudio, s motorem pro modelování expozice v HALCONu. Toto virtuální prostředí umožňuje:

- Předpovědní posouzení vlivu parametrů osvětlení na kvalitu obrazu – ještě před fyzickým prototypováním

- Simulaci složitých interakcí mezi časováním blesku, odrazivostí materiálu a odezvou senzoru

- Automatizaci nastavení intenzity osvětlení řízenou umělou inteligencí, která neustále maximalizuje kontrast

Vyhodnocením stovek konfigurací osvětlení během minut namísto dnů snižují výrobci dobu nasazení o 40 % a eliminují nákladné opakované pokusy. Co je důležité, digitální dvojče zajišťuje konzistentní kvalitu osvětlení napříč výrobními linkami tím, že optimalizované konfigurace programově přímo integruje do firmware řadiče osvětlení systému strojového vidění.