Aplikace polarizačních kamer v průmyslové vizi pro kontrolu

Při průmyslové vizi kontrola jsou „odlesky“ a „skryté vady“ dvěma hlavními nočními můrami pro běžné kamery: silné odrazy od povrchů kovových dílů činí škrábance „neviditelnými“, odlesky na průhledném skle zakrývají vnitřní bubliny a stopy napětí na plastových dílech jsou se standardními kamerami zcela nezjistitelné. Tyto problémy vedou až ke 15 % propuštěných vad, což vyžaduje ruční překontrolování a výrazně zpomaluje výrobu.

Polarizační kamery, které využívají své jedinečné schopnosti „filtrovat polarizované světlo a zvyrazňovat jemné rozdíly“, působí jako „protiodleskový filtr + lupu pro vady“. Snadno řeší problémy, s nimiž běžné kamery zápasí.

Tento článek rozebírá základní aplikační scénáře polarizačních kamer v průmyslové kontrole, přičemž kombinuje technické principy s reálnými případy, aby vám pomohl pochopit, „proč dokážou eliminovat odlesky a odhalovat vadné místa“.

I. „2 klíčové schopnosti“ polarizačních kamer

Mnozí si myslí, že „polarizační kamery slouží pouze ke snížení odlesků“, a přitom opomíjejí jejich hlavní hodnotu spočívající ve „vzájemném působení polarizovaného světla a materiálů“. Tyto dvě schopnosti přímo řeší nedostatky konvenčních kamer:

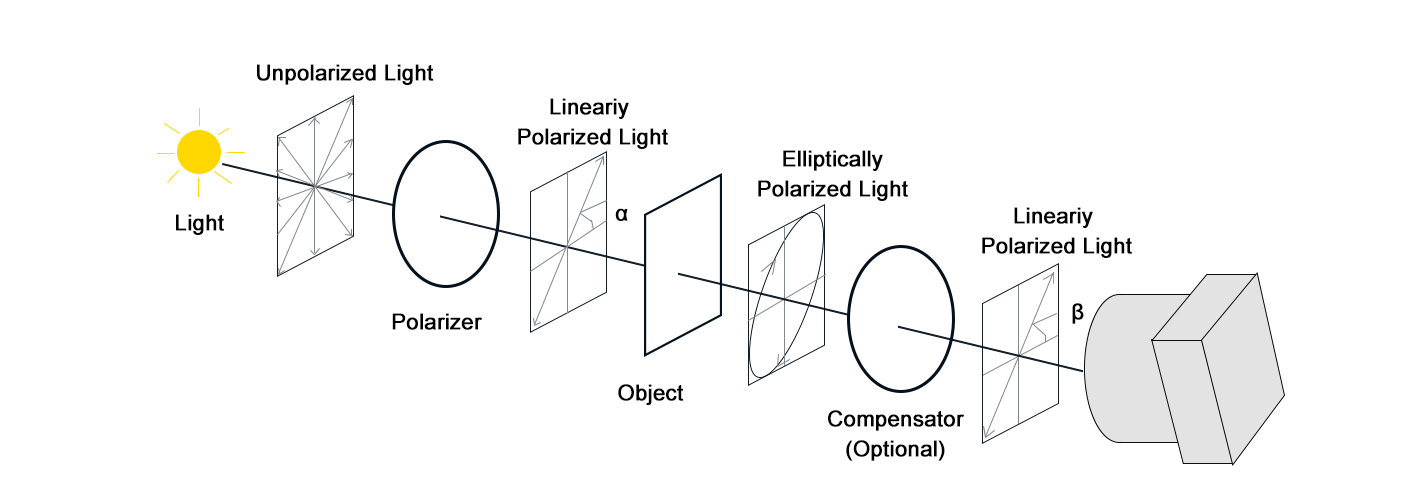

1. „Směrové odstranění odlesků“ pro eliminaci rušivých odrazů/odlesků: Světlo odražené od hladkých povrchů, jako jsou kov, sklo a plast, je často „polarizované světlo“ (světlo kmitající v jedné rovině). Polarizační kamery mohou filtrovat polarizované světlo v konkrétních směrech úpravou úhlu polarizátoru, čímž oblasti odrazu „potemní“ a detaily vad „vyční“ (např. škrábance na kovu se stanou viditelnými i mezi odrazy).

2. "Odhalování skrytých vlastností" k identifikaci neviditelných rozdílů: Skryté charakteristiky, jako je vnitřní pnutí v průhledných komponentech, textura plastu nebo rovnoměrnost povlaku, způsobují změny „stavu polarizace“ (změna směru kmitání) procházejícího světla. Polarizační kamery mohou tuto změnu zachytit a převést skryté vlastnosti na obrázky s „kontrastem jasu“ (např. stresové známky ve skle se objeví jako barevné pruhy).

Jednoduše řečeno: Scény, kde jsou konvenční kamery „oslepeny odlesky a nemohou vidět skryté vady“, jsou „hlavním bojištěm“ pro polarizační kamery.

II. Základní aplikační scénáře v průmyslové kontrolní vizi

Polarizační kamery nejsou „univerzálním nástrojem“, ale jejich výhody jsou nenahraditelné ve scénářích s „silnými odlesky nebo potřebou identifikace skrytých vlastností“, konkrétně aplikovaných v různých průmyslových oborech:

1. Scénář 1: Kontrola povrchových vad kovových dílů – Odstranění odlesků za účelem odhalení škrábanců/prohlubní

• Bolestivé místo: Povrchové škrábance, vrypy a hrany na automobilových dílech (např. bloky motorů, převodová kola) a nářadí (např. frézy, ložiska) jsou často „přezářené“ jasnými místy způsobenými silnými odrazy na hladkých kovových površích při použití běžných kamer, což může vést až ke 20% nepoznaných vad. Ruční kontrola vyžaduje opakované nastavování úhlů, aby byla nalezena místa s nižším odrazem světla, trvá 5 minut na díl, je velmi neefektivní a náchylná na chyby způsobené únavou.

• Řešení pomocí polarizační kamery:

(1). Technický princip: Odrazy od kovových povrchů jsou často „lineárně polarizované světlo“. Nastavením úhlu polarizátoru kamery kolmo na směr polarizace odrazu lze odfiltrovat více než 90 % oslnivého lesku. Světlo od škrábanců/vrypů se rozptýlí náhodně (nepolarizované) a není odfiltrováno, takže se na tmavém pozadí objeví jako „jasné čáry/tmavé skvrny“, čímž jsou vady zřejmé.

(2). Sestava zařízení: Použijte 5MP kameru s lineární polarizací (nastavitelný úhel polarizace 0–360°) + kruhové osvětlení (rovnoměrné osvětlení, snižuje odlesky) + makro objektiv (zvětšuje detaily vad, jako jsou škrábance 0,1 mm).

• Účinek provádění:

Kontrola povrchových škrábanců na převodovém kole (hloubka škrábance ≥0,05 mm):

(1).Tradiční metoda: Běžná kamera + ruční opakovaná kontrola, 5 minut/ks, 20% propustnost (jemné škrábance skryté odlesky), denní ztráty na předělávku >10 000 ¥.

(2).Metoda s polarizační kamerou: Automatická kontrola bez odlesků, 10 sekund/ks, detekce jemných škrábanců 0,05 mm, propustnost snížena na 0,5 %, efektivita zvýšena 30×, denní úspora na předělání ~9 500 ¥, roční úspory >3 miliony ¥.

• Vhodné situace: Kontrola povrchových škrábanců, vrypů a otřepů na dílech z plechu pro automobilový průmysl, nářadí, výrobcích z nerezové oceli a leteckých kovových komponentech.

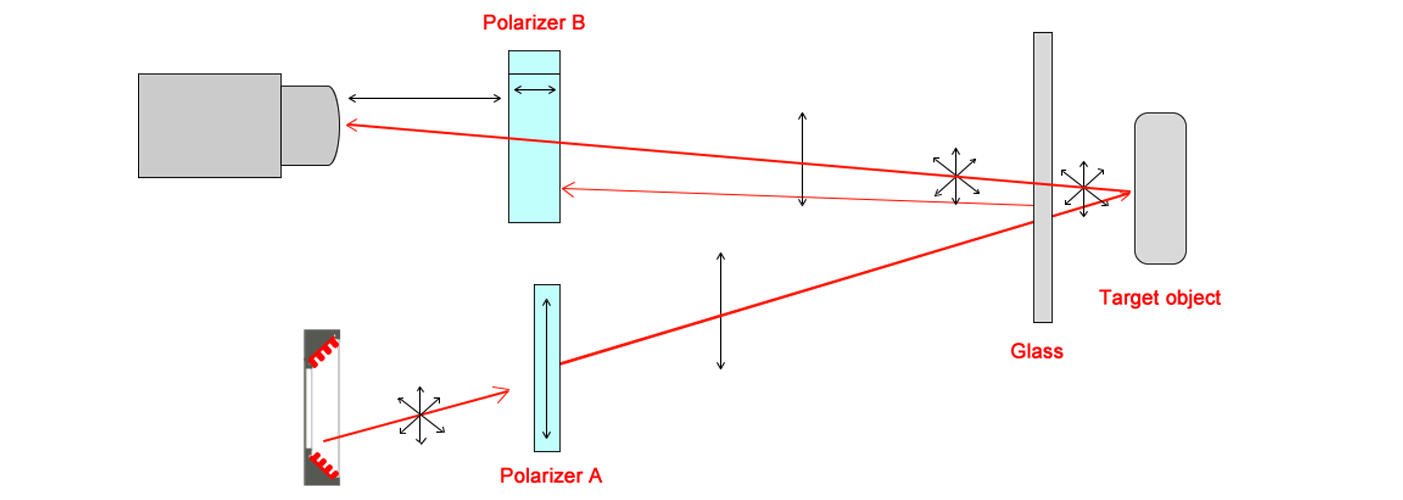

2. Scénář 2: Kontrola průhledných/poloprůhledných dílů – Odstranění odlesků pro zobrazení vnitřních bublinek/nečistot

• Bolestivé místo: U produktů jako skleněné kryty mobilních telefonů, fotovoltaické sklo, plastové lahve a optické čočky způsobuje „odlesk povrchu“ a „vnitřní odrazy“ při snímání běžnými kamerami rozmazanost vnitřních pórů, nečistot a trhlin. Póra o průměru 0,1 mm ve skle telefonu se může jevit pouze jako rozmazaná záře. Ruční kontrola vyžaduje tmavé boxy a specifické úhly osvětlení, je pomalá (30 sekund/sklíčko) a náchylná na propuštění vad.

• Řešení pomocí polarizační kamery:

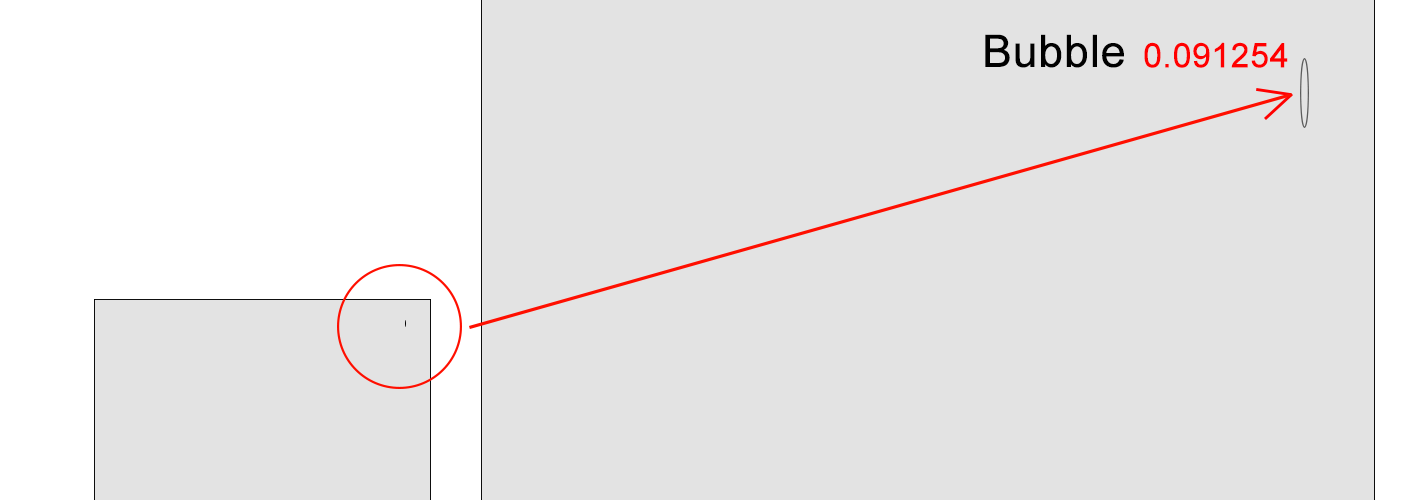

(1). Technický princip: Odstraněním povrchového odlesku (často polarizovaného) lze jasně zachytit „rozptýlení světla vnitřními vadami“. Póry/nečistoty způsobují rozptýlené světlo (nepolarizované), které se objevuje jako „tmavé tečky“; trhliny mění lom světla a objevují se jako „tmavé čáry“, zcela bez rušivého odlesku.

(2). Sestava zařízení: Použijte 12MP rovinnou skenující polarizační kameru (vysoké rozlišení pro detekci jemných vad) + koaxiální osvětlení (snížení povrchových odrazů) + skleněný dopravník (konstantní rychlost pro rychlou kontrolu).

• Účinek provádění:

Kontrola vnitřních pórů ve skleněných krytech mobilních telefonů (průměr pórů ≥0,1 mm):

(1). Tradiční metoda: Tradiční kamera + ruční kontrola v temném boxu, 30 sekund/sklo, 15 % propuštěných chyb (malé bubliny skryté odlesky), denně vyřazeno více než 200 skel (ztráta 6 000 ¥).

(2). Metoda polarizační kamery: Automatická kontrola bez odlesků, 2 sekundy/sklo, detekce bublin o velikosti 0,1 mm, míra propuštěných chyb snížena na 0,3 %, denní odpad snížen na 6 skel (ztráta 180 ¥), roční úspory >2 miliony ¥, efektivita zvýšena 15×.

• Vhodné situace: Kontrola vnitřních bublin, nečistot a prasklin u skla na telefony, fotovoltaického skla, optických čoček, plastových průhledných nádob a poloprůhledných fólií.

3. Scénář 3: Kontrola napětí u plastových/složených materiálů – Odhalení skrytých vnitřních pnutí/struktury

• Bolestivé místo: Vnitřní „stresové známky“ z výstřiku/tváření plastových dílů (např. skříně spotřebičů, interiéry automobilů) a kompozitů (např. uhlíkové destičky) jsou neviditelné, ale oslabují díly. Tradiční kontrola vyžaduje „polarimetr“ (samostatný přístroj, pomalý: 2 minuty/díl), což je nekompatibilní s rychlostí linky (např. 10 dílů/minutu), a proto se používá výběrová kontrola (např. 10 %), čímž hrozí výskyt vad ve velkém množství.

• Řešení pomocí polarizační kamery:

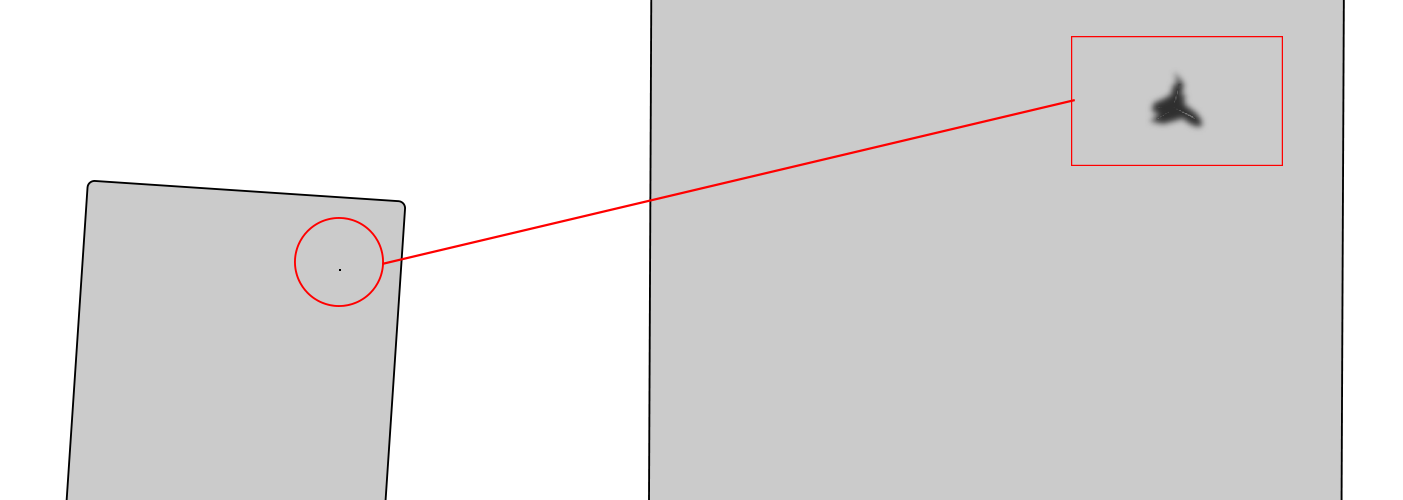

(1).Technický princip: Stresové známky způsobují „dvojlom“ (světlo se štěpí na dva navzájem kolmé polarizované paprsky). Kamera zachycuje fázový rozdíl a převádí jej na „barevné proužky“ (husté tam, kde je napětí vysoké), čímž vizualizuje skryté stresové známky bez potřeby samostatného polarimetru.

(2).Nastavení hardwaru: Použijte 2MP polarizační kameru (podporuje analýzu fázového rozdílu) + světelný zdroj s vysokým jasem (zajišťuje průnik světla silnými plastovými částmi) + systém synchronizačního spouštění podle linky (koordinuje s lisovacím strojem).

• Účinek provádění:

Kontrola stresových známek na plastovém krytu pračky:

(1).Tradiční metoda: Vzorkování polarimetrem, 2 minuty/krabice, 10% rychlost vzorkování, dříve vedlo k praskání celých šarží (ztráta 500 000 ¥).

(2).Metoda s polarizační kamerou: 100% kompletní kontrola, 5 sekund/krabice, detekuje skryté trhliny široké 0,5 mm, detekční úspěšnost vad způsobených vnitřním napětím 99,8 %, eliminace výrobních vad ve šaržích, roční úspory >800 000 ¥, efektivita zvýšena 24násobně.

• Vhodné situace: Kontrola vnitřních trhlin a nerovnoměrnosti struktury u plastových skříní spotřebičů, interiérových dílů automobilů, kompozitních součástí, plastových trubek.

4. Scénář 4: Kontrola rovnoměrnosti povlaku/fólie – Detekce rozdílů v tloušťce/chybějící povlak

• Bolestivé místo: Rovnoměrnost povlaku u automobilových laků, nátěrů nábytku a průmyslových fólií ovlivňuje vzhled a výkon. Běžné kamery vidí pouze barevné rozdíly, nikoli změny v tloušťce (např. rozdíl 0,01 mm u laku). Tradiční metody používají „měřiče tloušťky povlaku“ (kontaktní měření, 10 sekund/bod), což není vhodné pro velké plochy a je velmi neefektivní.

• Řešení pomocí polarizační kamery:

(1).Technický princip: Různé tloušťky povlaku způsobují různé „změny polarizačního stavu“ v procházejícím světle. Tlustší oblasti více mění polarizaci. Analýzou těchto rozdílů lze změny tloušťky převést na „gradienty jasu“ (tmavé = tlusté, světlé = tenké), čímž se vizuálně bezkontaktně odhalí problémy s rovnoměrností.

(2).Nastavení hardwaru: Použijte 8MP polarizační kameru (s algoritmy analýzy polarizačního stavu) + pruhové osvětlení (pokrývá velkou plochu) + robotické rameno (pro kontrolu o 360°).

• Účinek provádění:

Kontrola rovnoměrnosti automobilového nátěru (požadavek: 80±5 μm):

(1). Tradiční metoda: Vzorkování měřidlem tloušťky povlaku (10 bodů/auto), 10 minut/auto, 12% podíl propuštěných vad (nerovnoměrnost v neměřených oblastech), 8% podíl předělávek.

(2). Metoda s polarizační kamerou: Kompletní kontrola za 5 minut/auto, detekuje změny tloušťky ±3 μm, detekční úspěšnost poruch rovnoměrnosti 99,5 %, podíl předělávek snížen na 0,5 %, roční úspory na předělávkách > 1,2 milionu CNY, efektivita zvýšena 2násobně.

• Vhodné situace: Kontrola rovnoměrnosti povlaku, přeskočené místa povlaku, kontrola kolísání tloušťky u automobilových nátěrů, nátěrů nábytku, průmyslových fólií a kovových protikorozních povlaků.

III. Úskalí, kterým je třeba se vyhnout: 3 klíčové aspekty

• Vyberte režim polarizace podle typu vady: Ne všechny scénáře používají stejný režim. Kamery mohou být s lineární polarizací (nejlepší pro odrazy na povrchu kovu/skla) nebo s kruhovou polarizací (lepší pro zakřivené/nerovné povrchy, jako jsou plastové oblouky, zakřivené sklo). Nesprávná volba snižuje účinnost.

•Synchronizujte úhel zdroje světla a polarizátoru: Zásadní pro efekt. Používejte nepolarizované zdroje světla (běžná LED) a nastavte úhel mezi zdrojem světla a polarizátorem kamery (nejlépe kolmo). Použití polarizovaného světla nebo nesprávných úhlů neodstraní odlesky.

• Zvažte rozlišení a snímkovou frekvenci podle tempa výroby:

(1). Jemné vady (např. 0,1 mm škrábance): zvolte kameru s rozlišením ≥5 MP.

(2). Vysokorychlostní linky (např. 1 sklo/2 sekundy): zvolte kameru s frekvencí ≥60 snímků za sekundu.

(3). Velké plochy (např. karoserie vozidla): zvolte plošnou polarizační kameru, abyste se vyhnuli chybám spojování obrazu z řádkových kamer.

IV. Shrnutí: Polarizační kamery – umožňují průmyslové kontrole „odstranit odlesky a vidět skryté vady“

Vzhledem k rostoucím nárokům průmyslové výroby na vyšší přesnost detekce vad a produktivitu se omezení konvenčních kamer – „rušivé odlesky a neschopnost vidět skryté vady“ – stávají čím dál zřejmější.

Polarizační kamery, díky svým jedinečným schopnostem „odstraňovat odlesky a odhalovat skryté vlastnosti“, se stávají nezbytným nástrojem v oblastech jako je obrábění kovů, výroba transparentních dílů, tváření plastů, povlaky a další. Nejsou náhradou konvenčních kamer, ale zaplňují mezeru v „situacích náchylných k odleskům a detekci skrytých vad“ a posouvají průmyslovou kontrolu způsobem „závislým na štěstí a úhlech“ k „stabilnímu a přesnému rozpoznávání.“