So optimieren Sie die Belichtung mithilfe eines Lichtsteuergeräts für die Bildverarbeitung

Warum die Belichtungsoptimierung mit dem Kontroller für maschinelles Sehen beginnt

Belichtung als systemweite Variable – nicht nur Kameraeinstellungen

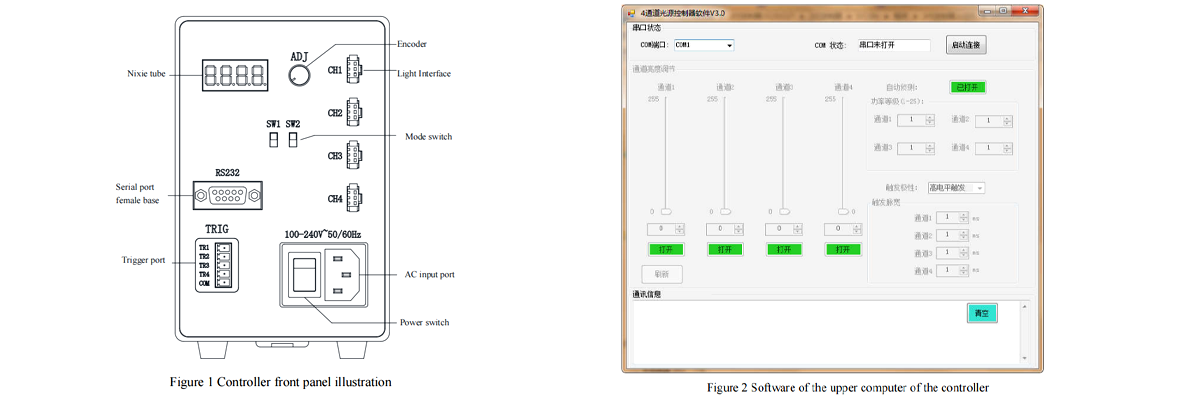

Gute Belichtung zu erzielen, hängt nicht nur von der Kameraeinstellung ab. Vielmehr kommt es darauf an, wie alle Komponenten zusammenwirken, insbesondere bei der Steuerung des Lichts. Der Lichtregler für die industrielle Bildverarbeitung übernimmt Aufgaben wie die Regelung der Helligkeit, die Dauer des Lichteinsatzes und die zeitliche Abstimmung. Dadurch wird ein besserer Kontrast erreicht, als dies durch Verschlusszeit und Blende allein möglich wäre. Bei glänzenden Oberflächen oder Materialien mit geringem Kontrast, wie polierten Metallteilen, sorgt eine geeignete Beleuchtung laut einer Studie des IEEE aus dem Jahr 2022 für etwa 70 % bessere Bildqualität. Bei schnellen Produktionslinien ist es entscheidend, Blitzlichter und Kameras auf Bruchteile einer Mikrosekunde genau zu synchronisieren, um unscharfe Bilder zu vermeiden. Intelligente Beleuchtungssysteme verwandeln chaotische Lichtverhältnisse im Grunde in konsistente Aufnahmebedingungen und bilden daher die Grundlage dafür, Fehler in Fertigungsprozessen zuverlässig zu erkennen.

Das Belichtungs-Budget-Dreieck: Verschlusszeit, Verstärkung und steuerbare Lichtintensität

Die richtige Belichtung erfordert ein ausgewogenes Zusammenspiel dreier entscheidender Faktoren: Verschlusszeit, Sensorverstärkung (Gain) und die steuerbare Lichtmenge. Bei höheren Verschlussgeschwindigkeiten vermeidet man Bewegungsunschärfe, benötigt jedoch deutlich mehr Licht, um eine ausreichende Belichtung zu erreichen. Eine Erhöhung des Gain-Werts erhellt das Bild, führt aber zu Bildrauschen, was die Messgenauigkeit erheblich beeinträchtigt – insbesondere ab ISO 1600, wie unter EMVA-1288-Richtlinien durchgeführte Tests zeigen. An dieser Stelle kommen moderne Lichtsteuerungen zum Einsatz. Sie lösen diese widersprüchlichen Anforderungen, indem sie genau zum richtigen Zeitpunkt kurze, intensive Lichtimpulse aussenden. Nehmen wir beispielsweise extrem kurze Belichtungszeiten von 100 Mikrosekunden. Diese erfordern etwa vier- bis fünfmal so viel Lichtintensität im Vergleich zu herkömmlichen Dauerlichtquellen. Auf diese Weise kann der Gain niedrig gehalten werden, ohne Bewegungsartefakte zu erzeugen. Das Ergebnis? Ein deutlich größerer Spielraum bei der Erfassung anspruchsvoller Materialien wie Glasoberflächen oder strukturierte Kunststoffteile, bei denen eine zu hohe Verstärkung sonst gerade die feinen Details wegspült, die für Qualitätsprüfungen besonders wichtig sind.

Wichtige Beleuchtungsparameter, die die Belichtung beeinflussen

|

Parameter |

Einfluss auf die Belichtung |

Vorteil für industrielle Anwendungen |

|

Intensität |

Kompensiert kurze Verschlusszeiten |

Ermöglicht Inspektionen mit über 500 FPM ohne Bewegungsunschärfe |

|

Strobewährend |

Steuert die Bewegungsfreizugabe |

Erfasst Schraubengewinde bei 1.200 U/min |

|

Synchronisierung |

Beseitigt Verzerrungen durch Rolling-Shutter-Effekt |

Überprüft Lötverbindungen auf Leiterplatten mit 10 µm Auflösung |

|

Wellenlänge |

Verbessert den materialabhängigen Kontrast |

Erkennt feinste Risse in transparenten Polymeren |

Präzisions-Timing-Steuerung: Synchronisation von LED-Stroboskop und Kameratrigger über Lichtsteuergerät für die Bildverarbeitung

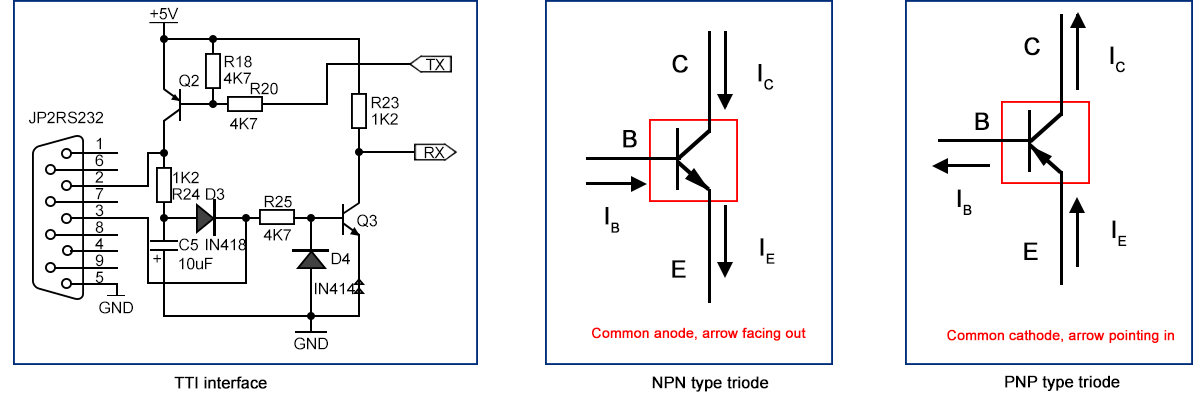

Submikrosekunden Trigger-Latenz: TTL/NPN/PNP-Schnittstellen-Benchmarks und Einfluss der realen Jitter

Für Hochgeschwindigkeits-Synchronisationsanwendungen ist eine Trigger-Latenz unter einer Mikrosekunde längst keine Option mehr. TTL-Schnittstellen bieten nach wie vor die schnellsten Reaktionszeiten unter 200 Nanosekunden, erfordern jedoch exakte Spannungsanpassungen zwischen den Geräten. Die NPN-Schaltung verursacht eine Verzögerung von etwa 300 bis 500 Nanosekunden, hält aber elektrische Störungen deutlich besser aus als alternative Lösungen. PNP-Varianten erreichen ähnliche Zeitvorgaben, arbeiten jedoch mit invertierten Logiksignalen, was Einsteiger leicht verwirren kann. In der Praxis stellen elektromagnetische Störungen in Produktionsstätten jedoch eine weitere Herausforderung dar – sie verursachen oft zeitliche Schwankungen von über 100 Nanosekunden. Solche Jitter-Effekte äußern sich als Bewegungsunschärfe bei Förderbändern, die mit fünf Metern pro Sekunde laufen. Bei der Aufnahme scharfer Bilder von schnell bewegten Objekten wie vorbeirasenden Halbleiterwafern oder Pharmakapseln auf Produktionslinien wird diese Unbeständigkeit zu einem erheblichen Hindernis für Qualitätskontrollteams.

Stroboskop-Strategien für ultrakurze Belichtungszeiten (<100 µs): Tastverhältnis, Spitzenintensität und flimmerfreier Betrieb

Für Belichtungszeiten unter 100 µs ermöglicht ein Tastverhältnis von 1–5 % bis zu einer 3,2-fachen Steigerung der Spitzenintensität durch gezielte LED-Übersteuerung – unter Ausnutzung der Konstantstromregelung des Lichtcontrollers, um Mikrosekunden-Impulse ohne sichtbares Flimmern aufrechtzuerhalten. Thermische Grenzen skaliert vorhersehbar mit der Impulsdauer:

|

Parameter |

<50 µs |

50–100 µs |

Risikofaktor |

|

Spitzenstrom |

3–4-fache Nennleistung |

2–3-fache Nennleistung |

LED-Verschlechterung |

|

Arbeitszyklus |

≤3% |

≤5% |

Thermischer Aussetzer |

|

Stabilitätsfenster |

±0.5% |

±1.2% |

Intensitätsdrift |

Ein flimmerfreier Betrieb erfordert Ansteuerfrequenzen über 5 kHz – deutlich oberhalb typischer Kameraintegrationszeiten –, um Bandenartefakte in Hochgeschwindigkeitsabfüll- oder PCB-Inspektionslinien zu vermeiden. Entscheidend ist, dass Übergangstemperaturen über 85 °C die LED-Lebensdauer um 30 % pro 10 °C-Anstieg reduzieren (Lumileds, 2023), was die Notwendigkeit thermisch-awareer Pulsstrategien unterstreicht.

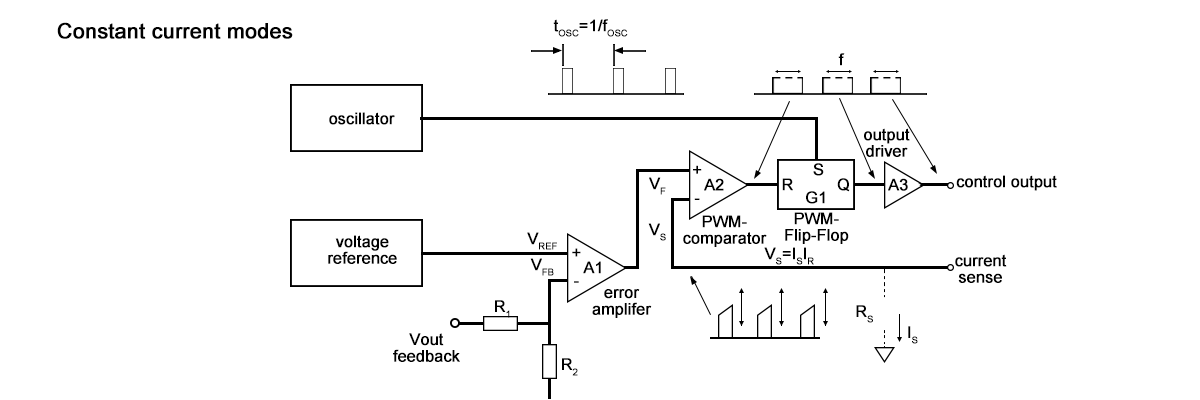

Verbesserung des Signal-Rausch-Verhältnisses: Übersteuerung und Konstantstrommodi in Lichtcontrollern für die industrielle Bildverarbeitung

LED-Übersteuerung Nachteile: 3,2× Intensitätsgewinn bei 5 % Tastverhältnis gegenüber thermischen und Lebensdauerbeschränkungen

Übersteuerung von LEDs bedeutet, dass Stromimpulse gesendet werden, die über die zulässigen Grenzwerte hinausgehen, jedoch nur für sehr kurze Zeiträume. Diese Technik hilft dabei, das Signal-Rausch-Verhältnis zu verbessern, wenn fortschrittliche Lichtregler verwendet werden. Bei einem Tastverhältnis von etwa 5 % können Intensitätssteigerungen von rund dem 3,2-Fachen der normalen Werte erreicht werden, was in schnellen Inspektionsszenarien, bei denen jedes Detail zählt, den entscheidenden Unterschied ausmacht. Der Nachteil? Es entstehen erhebliche Wärmeentwicklungen. Die Sperrschichttemperaturen können während der Übersteuerung um bis zu 40 Grad Celsius ansteigen, wodurch sich die Alterung der LEDs laut IEC-62717-Zuverlässigkeitstests ungefähr 75 % schneller vollzieht als unter normalen Betriebsbedingungen. Um dieses Problem zu bekämpfen, kommen Dauerstrommodi zum Einsatz, die eine gleichbleibende Leistungsabgabe ohne Flimmern auch bei längeren oder wiederholten Impulsbetrieb gewährleisten. Dadurch bleiben Bilder klar und Ergebnisse über mehrere Durchläufe hinweg konsistent. Einige wichtige Aspekte müssen hier jedoch beachtet werden:

- Spitzenintensität vs. Lebensdauer : Betriebszyklen über 10 % bergen das Risiko einer irreversiblen Lichtstromminderung

- Thermische Entlastung : Impulsbetrieb unterhalb von 100 µs oder aktive Kühlung verhindern thermisches Durchgehen

- Lebensdauer-Optimierung : Die Absenkungskurven zeigen, dass ein Lichtstromverlust von 30 % bei einer Sperrschichttemperatur von 150 °C fünfmal schneller auftritt als bei 85 °C

Die Einhaltung dieser Faktoren gewährleistet nachhaltige SNR-Vorteile, ohne die langfristige Systemzuverlässigkeit zu beeinträchtigen.

Leistungsaufrechterhaltung: Thermomanagement und Grenzwerte für den Tastgrad bei Hochgeschwindigkeits-Beleuchtungssteuerungen für die industrielle Bildverarbeitung

Sperrschichttemperatur-Absenkungskurven und deren direkte Auswirkung auf die Stabilität des nutzbaren Belichtungszeitfensters

Die von LED-Herstellern festgelegten Absenkungscurves für Sperrschichttemperaturen zeigen uns grundsätzlich, welcher maximale Treiberstrom wir bei unterschiedlichen Temperaturen durch LEDs leiten können. Wenn diese Richtlinien ignoriert werden, führt dies zu einer schnelleren Alterung der LEDs und unerwünschten Lumen-Schwankungen, die im Pulsbetrieb über 12 % betragen können. Eine solche Instabilität verkürzt tatsächlich unseren nutzbaren Belichtungszeitraum, jenen kurzen Zeitabschnitt, in dem das Licht gleichmäßig genug bleibt, um eine gute Bildaufnahme zu ermöglichen. Für Anwendungen mit Mikrosekundenbelichtungen stören bereits geringe Temperaturschwankungen die Intensitätsgleichmäßigkeit und können Inspektionsfehler um bis zu 18 % erhöhen, wie einige Untersuchungen aus dem Jahr 2021 des Optoelectronic Reliability Consortium zeigen. Um einen reibungslosen Betrieb über längere Produktionszeiträume sicherzustellen, müssen Bediener unterhalb dieser Absenkungsgrenzen bleiben. Das bedeutet, in angemessene Kühlsysteme zu investieren und die Einschaltdauern eng zu halten, üblicherweise unter 25 % für hohe Stromimpulse.

Von der manuellen Abstimmung zum Co-Design: Automatisierte Belichtungs- und Lichtoptimierung mit Maschinenvisions-Lichtsteuerungen

Früher bedeutete eine gute Belichtung, dass man mithilfe von Lichtquellen und Kameraeinstellungen viel ausprobieren und Fehler korrigieren musste. Die Menschen haben die Einstellungen immer wieder manuell angepasst, bis alles stimmte. Dieser Ansatz war jedoch fehleranfällig und führte aufgrund erschöpfter Techniker oft zu Inkonsistenzen. Moderne High-End-Systeme verfolgen dagegen einen völlig anderen Ansatz. Sie basieren auf sogenannten Co-Design-Prinzipien, bei denen spezielle Maschinenvisions-Lichtsteuerungen eng mit Kameras zusammenarbeiten. Diese Steuerungen passen die Beleuchtung automatisch anhand von Echtzeit-Rückmeldungen der Kamera selbst an. Anstatt einzelne Komponenten separat zu justieren, arbeitet alles als Teil eines umfassenden Konzepts zusammen. Das gesamte System verhält sich eher wie eine perfekt eingespielte Maschine statt wie eine Ansammlung einzelner Teile, die jeweils eigenständig agieren.

Digital Twin Workflows: Integration von Zemax OpticStudio-Simulationen mit der Belichtungsmodellierung von HALCON

Ingenieure erstellen nun digitale Zwillinge von Vision-Systemen, indem sie optische Simulationstools wie Zemax OpticStudio mit der Belichtungsmodellierungs-Engine von HALCON kombinieren. Diese virtuelle Umgebung ermöglicht:

- Vorhersagbare Bewertung des Einflusses von Beleuchtungsparametern auf die Bildqualität – noch vor dem physikalischen Prototyping

- Simulation komplexer Wechselwirkungen zwischen Blitz-Timing, Materialreflexion und Sensorreaktion

- KI-gestützte Automatisierung von Anpassungen der Beleuchtungsintensität, die kontinuierlich den Kontrast maximieren

Indem Hunderte von Beleuchtungskonfigurationen innerhalb von Minuten – nicht Tagen – bewertet werden, verkürzen Hersteller ihre Einführungszyklen um 40 % und eliminieren kostenintensive Versuch-und-Irrtum-Schleifen. Entscheidend ist, dass der digitale Zwilling durchgehend konsistente Beleuchtungsqualität über alle Produktionslinien hinweg sicherstellt, indem optimale Konfigurationen programmatisch direkt in die Firmware des maschinellen Sicht-Beleuchtungscontrollers eingebettet werden.