Maschinenvision-Objektive: Überlegungen zur Schärfentiefe bei unterschiedlichen Prüfobjekttiefen

Maschinenvision-Objektive: Optimierung der Tiefenschärfe für verschiedene industrielle Prüfungen

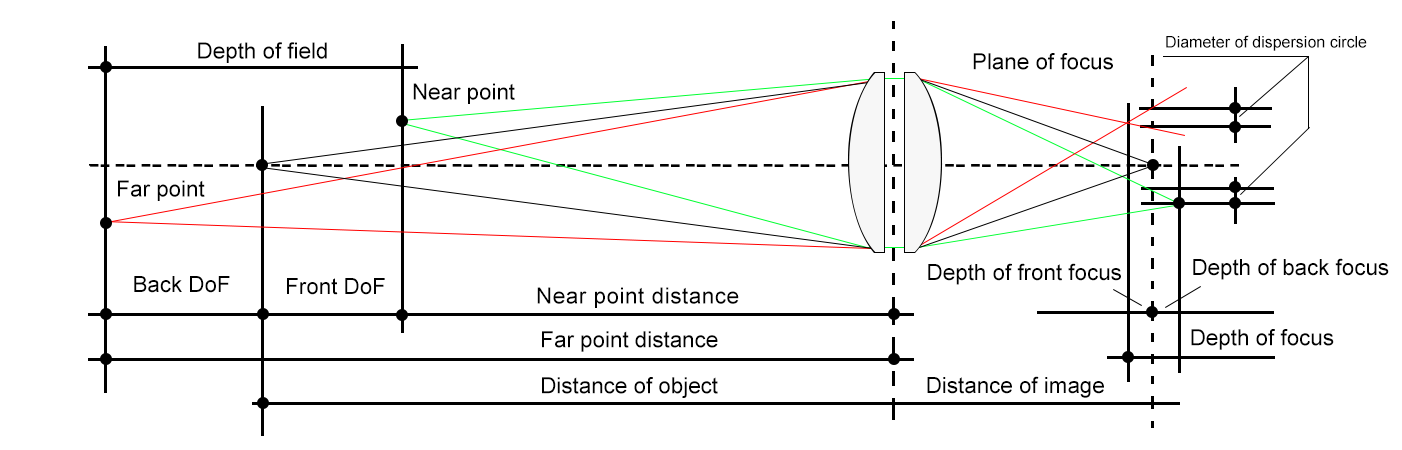

Einführung: Die entscheidende Rolle der Tiefenschärfe in der Präzisionsprüfung In Maschinenvisionssystemen, tiefenschärfe (DoF) definiert den zulässigen Schärfebereich für Prüfobjekte. Da industrielle Prozesse Komponenten von Unter-Millimeter-Elektronik bis hin zu mehreren Meter großen industriellen Montagen verarbeiten, wird die Beherrschung der DoF zu einem entscheidenden Faktor für Genauigkeit und Effizienz. Für B2B-Entscheider könnte die Anpassung der Objektivfähigkeiten an die Größenvariabilität der Objekte Defektausfallraten, Produktionsausfälle und Gesamtkosten beeinflussen.

Die Tiefenschärfe-Herausforderung: Gegenstandgröße bestimmt optische Strategie

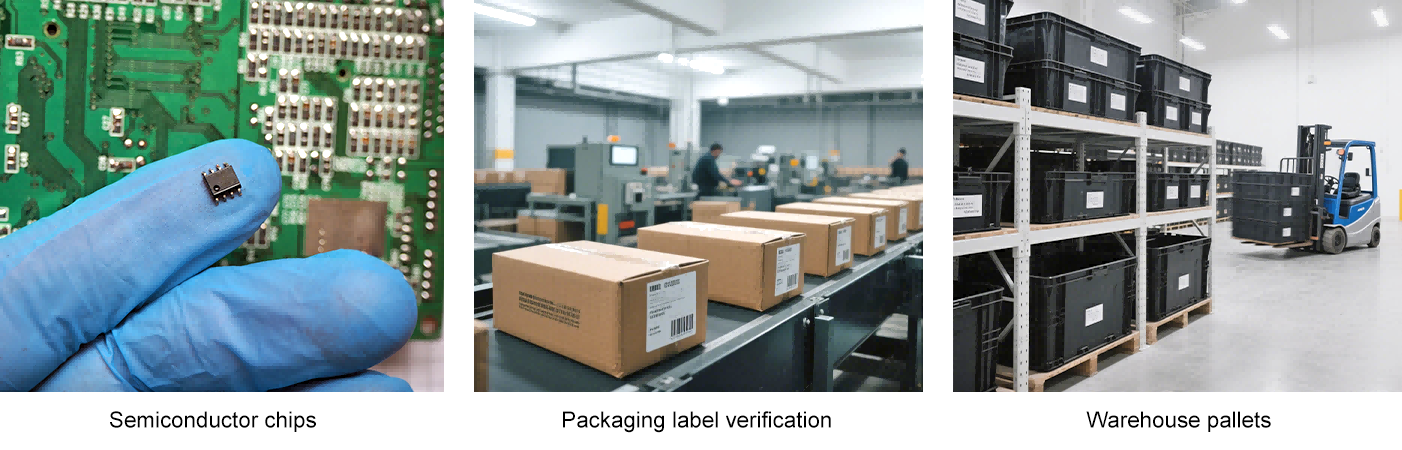

Mikroskopische Objekte: Wenn jeder Mikrometer zählt Die Inspektion von Komponenten wie Halbleiterchips oder medizinischen Implantaten erfordert eine extreme Vergrößerung. Eine hohe Vergrößerung verengt jedoch das DoF drastisch. Leichte Höhenunterschiededurch Vibrationen des Förderers oder durch Verformung von Teilen können kritische Defekte (z.B. Lösegelächer oder Mikro-Kratz) unsichtbar machen. Traditionelle Linsen könnten hier Probleme haben, und die Falschnegative könnten in Hochgeschwindigkeits-SMT-Linien um 10 bis 15% steigen.

Mittelgroße Bauteile: Flexibilität gegen Stabilität Bei PCBA-Kontrollen oder Verpackungsschilderüberprüfungen zeigen Objekte häufig gekrümmte Oberflächen oder Positionsunsicherheiten. Eine Linse muss die Auflösung der Details mit Toleranz für Höhenunterschiede von ±25 mm ausgleichen. Wenn die DoF zu flach ist, könnten Anlagen wiederholt neu kalibriert werden, was die Durchsatzleistung in automatisierten Verpackungslinien um bis zu 20% verlangsamt.

Groß/3D-Strukturen: Konfrontiert mit physikalischen Grenzen Kraftfahrzeug-Bleche oder Lagerpaletten erfordern eine umfangreiche DoF-Abdeckung (50–100mm+) über unebene Ebenen. Standardlinsen erreichen dies in der Regel nicht in einem einzigen Bild. Ein Automobilhersteller berichtete von 70 % höheren Kosten für manuelle Nachbearbeitung aufgrund nicht erfasster Kantendefekte an gekrümmten Oberflächen – eine direkte Folge eines unzureichenden DoF.

Maßgeschneiderte optische Lösungen für industrielle Variabilität

Präzisionsfokus für Mikroobjekte Telezentrische Linsen sind hier oft unerlässlich. Ihre parallelen Lichtwege eliminieren Perspektivverzerrungen und bieten vergleichsweise größere DoF bei hohen Vergrößerungen. Schlüsselimplementierungen umfassen:

- Aperturoptimierung : Das Schließen des Aperturs (höhere f/#) erhöht die DoF, erfordert jedoch hochintensive, koaxiale Beleuchtung, um die Belichtung zu gewährleisten.

- Stabilitätsprotokolle : Präzisions montage und antivibrationsstufen kompensieren schwankungen auf mikrometerbasis. für die telezentrische reihe von HIFLY konnten nutzer zum beispiel eine konsistente ±0,05 mm tiefenschärfe (DoF) für mems-sensorprüfungen erzielen, was falsch abgelehnte prüfungen um 40% reduzierte.

Anpassungsoptik für mittelgroße objekte Industrielinsen mit festem fokus und verstellbarem blendenkreis bieten einen vielseitigen mittelweg. entscheidende aspekte umfassen:

- Parameter ausgleich : Eine erhöhung der arbeitsdistanz (WD) oder eine verkürzung der brennweite erhöht die tiefenschärfe (DoF), kann aber auflösungseinbußen nach sich ziehen.

- Dynamische blendenkontrolle : Einige systeme integrieren in echtzeit über software vorgenommene anpassungen des f/#, wenn höhensensoren abweichungen am objekt feststellen. ein logistikintegrator verwendete diesen ansatz, um lesequoten von 99,2% bei unregelmäßig gestapelten paketen zu erreichen und systemausfälle um 35% zu senken.

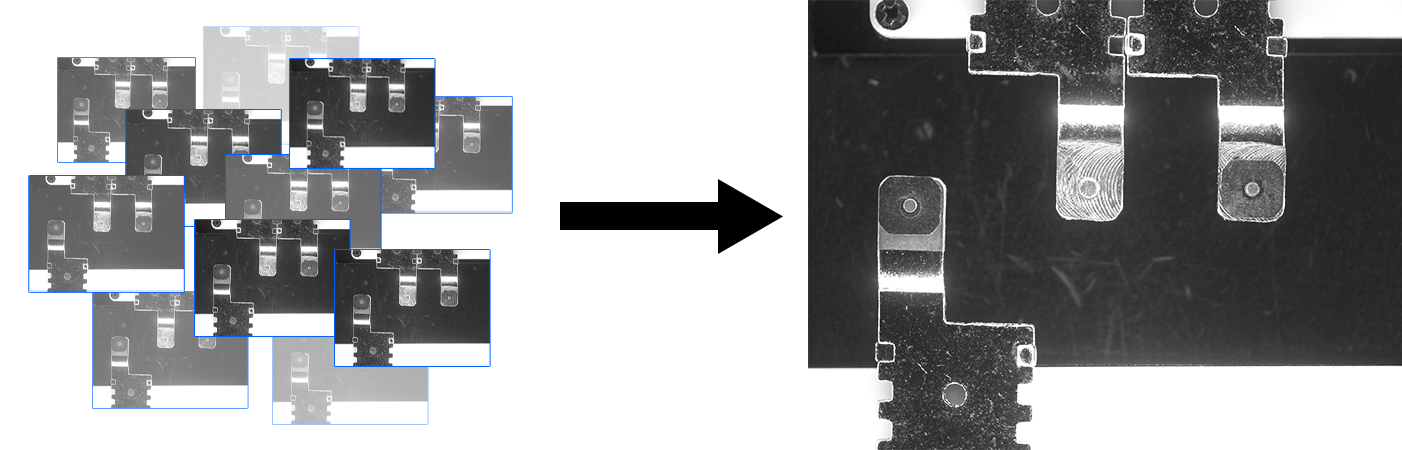

Fortgeschrittene techniken für großflächige tiefe Wenn physikalische grenzen der tiefenschärfe (DoF) nicht ausreichen, schließt mehreraufnahmen-fusion die lücke:

- Fokus stapelung : Erfasst schnell 10–30 Bilder an verschiedenen Fokalebene, dann fügt es scharfe Bereiche zu einem einzigen Kompositbild zusammen. Moderne industrielle Systeme schaffen dies in weniger als 1 Sekunde pro Prüfpunkt.

- Wellenfrontkodierungsoptik : Speziallinsen verwenden Phasenmanipulation, um die Schärfentiefe optisch zu erweitern, obwohl eine computergestützte Nachbearbeitung erforderlich ist. Diese Methoden könnten die Kamerabereitstellungsanforderungen in Großteill-Inspektionen um 50 % reduzieren, wie in Metallbearbeitungs-QA-Arbeitsabläufen validiert.

Strategische Umsetzung: Ausrichtung der Optik auf Geschäftsergebnisse

Schritt 1: Zuordnung der Inspektionsanforderungen zur optischen Mathematik Verwenden Sie die grundlegende Formel für Schärfentiefe:

Schärfentiefe ≈ 2 × Pixelgröße × (WD)² × f/# / (Brennweite)²

Priorisieren:

- Pixelgröße und WD für große Objekte.

- f/# und Brennweite für Mikrokomponenten.

Schritt 2: Überprüfung der Beleuchtungskompatibilität DoF-Optimierung hängt von der Beleuchtung ab. Zum Beispiel:

- Mikrountersuchungen mit kleinem Apertur benötigen coaxiale LED-Arrays mit über 100,000 Lux.

- Fokusüberschneidung erfordert konsistente, schattenfreie Beleuchtung auf allen Brennebenen.

Schritt 3: Berechnen Sie den Gesamtbetriebskosten (TCO) Berücksichtigen Sie:

- Vermeidbare Nachbearbeitungskosten (z. B. 30%-ige Reduktion von Farbschadensausfällen in der Automobilindustrie).

- Durchsatzgewinne durch reduzierte Fokusrekalibrierung.

- Flexibilitätsersparnisse bei der Bearbeitung von Produktmixänderungen.

Schritt 4: Zukunftsweisend mit skalierbaren Architekturen Wählen Sie modulare Systeme, die folgendes unterstützen:

- Wechselbarkeit von Objektiven (z. B. von telezentrisch zu Makro-Objektiven).

- Durch Software aktualisierbares Fokusstacking.

- Beleuchtungscontroller, die mit Blendenanpassungen synchronisiert sind.

Zusammenfassung: Tiefenschärfe als Effizienzmultiplikator

In der industriellen Automatisierung ist die Tiefenschärfe nicht nur optische Physik – es ist eine strategische Variable, die Ausbeute, Geschwindigkeit und Kosten beeinflusst. Anlagen, die mehrstufige Komponenten überprüfen, könnten messbare Gewinne erzielen durch:

- Abstimmung der Objektivtypen auf Extremen der Objektgröße (telezentrisch für Mikro, Fokusstacking für Makro).

- Automatisierung von Parameteranpassungen mittels Feedback-Schleifen des Visionssystems.

- Vorintegrieren von Optik und Beleuchtung um Kompatibilitätsengpässe zu vermeiden.