Qualitätskontrolle revolutionieren mit intelligenten Machine-Vision-Objektiven

Die Grenzen traditioneller Qualitätskontrollmethoden

Menschlicher Fehler bei wiederholenden Prüfaufgaben

Menschliches Versagen ist eine inhärente Begrenzung in traditionellen Qualitätskontrollmethoden, insbesondere bei wiederholenden Prüfaufgaben. Im Laufe der Zeit sind menschliche Operatoren anfällig für Müdigkeit und Ablenkungen, was zu Vernachlässigungen und Fehlern bei Produktprüfungen führen kann. Eine Studie im Herstellungssektor zeigt, dass menschliches Versagen für über 60 % der Mängel in der Qualitätssicherung verantwortlich sein kann. Darüber hinaus können solche Fehler durch den Einfluss von Arbeitsplatzstress und hohen Arbeitslasten entstehen, was die Prügengenauigkeit und -konsistenz weiter verringert. Diese Verbreitung von menschlichen Fehlern unterstreicht die dringende Notwendigkeit zuverlässigerer Systeme, wie Maschinenvision-Kameras, die für ihre präzisen Prüffähigkeiten bekannt sind.

Ermüdungsbedingte Inkonsistenzen in Hochgeschwindigkeitsumgebungen

In hochgeschwindigen Produktionslinien nimmt das Risiko von Ermüdung der Bediener*innen erheblich zu, was zu schwankender Prüfqualität führt. Studien haben gezeigt, dass Ermüdung die Leistungsfähigkeit um bis zu 30 % in dynamischen Umgebungen verringern kann, was sich auf den gesamten Qualitätsicherungsprozess auswirkt. Dies führt zu inkonsistenten Ergebnissen und einem höheren Risiko für übersehene Defekte. Automatisierung bietet eine überzeugende Lösung für dieses Problem, da sie die durch menschliche Ermüdung verursachte Variabilität eliminieren kann. Maschinelle Sehsysteme können diese Herausforderungen effektiv bewältigen und eine konsistente und präzise Leistung ohne menschliche Einschränkungen gewährleisten. Dadurch bleibt die Genauigkeit aufrecht, selbst in hochgeschwindigen Produktionsabläufen.

Kognitives Fehlurteils in visuellen Bewertungsprozessen

Kognitive Verzerrungen, die in menschlichen visuellen Bewertungsprozessen inhärent sind, führen oft zu übersehenden Fehlern, was eine optimale Qualitätskontrolle behindert. Forschung, wie zum Beispiel Augenverfolgungsstudien, hat gezeigt, dass menschliche Inspektoren sich stärker auf erwartete Ergebnisse konzentrieren und Anomalien übersehen. Diese kognitiven Verzerrungen führen zu inkonsistenten Bewertungen und einer unteroptimalen Produktqualität. Im Gegensatz dazu kann die Implementierung von Maschinenvisionstechnologie die Qualitätskontrollprozesse erheblich verbessern, indem Subjektivität bei den Inspektionen eliminiert und ein objektiverer Ansatz gewährleistet wird. Eine Maschinenvision-Kamera, mit hochwertigen Hochgeschwindigkeits- und Hochauflösungsfähigkeiten ausgestattet, kann menschliche Fehler reduzieren und die Effektivität der Qualitätsicherungsverfahren verbessern, indem sie direkt die Einschränkungen herkömmlicher Methoden anspricht. Dieser technologische Wandel erhöht nicht nur die Inspektionsgenauigkeit, sondern deckt auch die sich wandelnden Anforderungen moderner, schneller werdender Fertigungsanlagen ab.

Wesentliche Komponenten von Maschinenvision-Inspektionsystemen

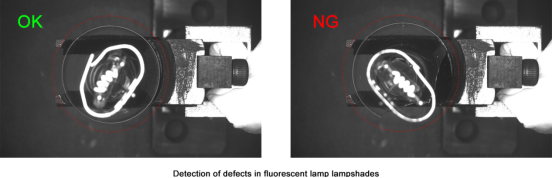

Hochpräzise Maschinenbildaufnahme-Optiken zur Fehlerdetektion

Präzisionsoptiken spielen eine entscheidende Rolle in Maschinenbildaufnahmesystemen, indem sie die feinen Details erfassen, die für die Fehlerdetektion entscheidend sind. Maschinenbildaufnahme-Optiken, die für ihre hochauflösenden Bildgebungsfähigkeiten bekannt sind, verringern Unsicherheiten bei Bewertungen erheblich und ermöglichen Inspektoren, Fehler mit größerer Leichtigkeit und Genauigkeit zu identifizieren. Statistiken zeigen, dass Investitionen in qualitativ hochwertige Optiken die Fehlersuchrate um über 40 % steigern können, was die Bedeutung dieser Komponente in fortschrittlichen Prüfsystemen unterstreicht. Diese Verbesserung der Bildqualität erhöht nicht nur die unmittelbare Erkennungsfähigkeit, sondern hebt auch den Gesamtstandard der Qualitätskontrollprozesse.

Integration mit 1000 fps Hochgeschwindigkeitskameras

Die Integration von Hochgeschwindigkeitskameras, die mit 1000 Bildern pro Sekunde arbeiten, in Maschenvisionssysteme stellt einen bedeutenden technologischen Fortschritt dar. Diese Hochgeschwindigkeitskameras zeichnen sich dadurch aus, dass sie schnelle Produktionszyklen aufnehmen können, bei denen herkömmliche Systeme versagen könnten, was die Erkennung von Fehlern in Millisekunden ermöglicht – ein Tempo, das die Ausbeuterate erheblich verbessert. Forschungen bestätigen die Effektivität dieser Integration, indem sie zeigen, dass sie die Geschwindigkeit der Qualitätskontrollen erheblich steigert und das Risiko reduziert, dass defekte Produkte den Verbrauchern erreichen. Während Hersteller sich bemühen, die Produktions-effizienz zu verbessern, wird diese Hochgeschwindigkeits-Technologie unerlässlich.

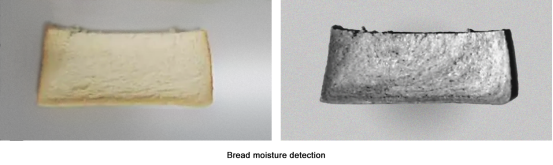

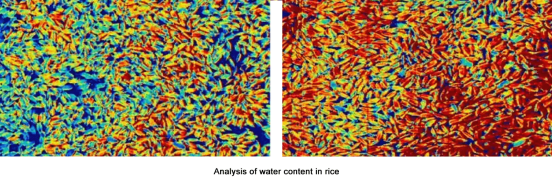

SWIR-Kamera-Technologie für Materialdurchdringung

SWIR-Kameras führen eine neue Dimension in die Materialprüfung ein, indem sie Short-Wave-Infrarot-Technologie nutzen und so die Möglichkeiten der sichtbaren Lichtaufnahme übersteigen. Dadurch ermöglichen sie eine tiefere Materialdurchdringung und offenbaren Mängel, die Standardaufnahmen möglicherweise übersehen. Studien bestätigen, dass SWIR-Aufnahme die Fehlersuche in undurchsichtigen Materialien erheblich verbessert. Hersteller können durch den Einsatz von SWIR-Kameras erheblich profitieren, da sie die Möglichkeit bieten, verschiedene Materialien gründlich zu analysieren, was einen höheren Qualitätsstandard sicherstellt und potenziell Verschwendung und Ineffizienzen reduziert.

Künstlich-intelligent gesteuerte Bildverarbeitungsarchitekturen

Künstlich-intelligenzgestützte Bildverarbeitungsarchitekturen revolutionieren die Art und Weise, wie Maschenvisionssysteme erfasste Bilder analysieren. Diese fortschrittlichen Systeme, mit künstlicher Intelligenz ausgestattet, passen sich im Laufe der Zeit an, indem sie aus historischen Daten lernen, um die Erkennungsgenauigkeit zu verbessern. Diese Fähigkeit reduziert falsch positive Ergebnisse bei Inspektionen um bis zu 25 %, wie durch Beweise belegt. KI-Algorithmen erhöhen die Erkennungsgenauigkeit, indem sie ihre Kriterien auf der Basis datengestützter Erkenntnisse kontinuierlich verfeinern, wodurch die Grenzen traditioneller Inspektionsmethoden überschritten werden und neue Standards für Genauigkeit und Effizienz in der Qualitätskontrolle gesetzt werden.

Betriebliche Vorteile in der automatisierten Fertigung

Fehlererkennungsfähigkeiten auf Mikrosekundenebene

Automatisierte Fertigungssysteme haben die Fehlersuche revolutioniert, indem sie Unvollkommenheiten innerhalb von Mikrosekunden identifizieren. Diese schnelle Erkennungsfähigkeit verbessert erheblich die Produktions-effizienz und gewährleistet höhere Qualitätsstandards, indem die Wahrscheinlichkeit von defekten Produkten, die den Verbraucher erreichen, minimiert wird. Durch Automatisierung verringert sich die Inspektionszeit um über 70 %, was eine schnellere Durchsatzrate ermöglicht und die gesamte Produktionsprozesse optimiert, indem man Engpässe bei manuellen Inspektionen reduziert.

betrieb rund um die Uhr ohne Leistungsabfall

Moderne Maschinenvisionsysteme ermöglichen einen kontinuierlichen Betrieb ohne die typische Ermüdung, die von menschlichen Prüfern verspürt wird, und gewährleisten eine konsistente Leistung rund um die Uhr. Diese Fähigkeit hebt die Produktivität erheblich durch die Unterstützung nicht unterbrochener Fertigungsprozesse, was die Gesamtausgabe um bis zu 50 % steigern kann. Der kontinuierliche Betrieb bedeutet weniger Unterbrechungen in der Produktion, was zur maximalen Ausnutzung der Anlagen und minimierten Downtime führt, was entscheidend ist für die Erhaltung hoher Effizienz und das rechtzeitige Erfüllen von Marktbedarf.

Präventive Wartung durch prädiktive Analytik

Präventive Wartung bietet einen proaktiven Ansatz, indem sie Datenanalyse nutzt, um Ausrüstungsversagen vorherzusagen, bevor sie eintreten. Diese Methode reduziert den Stillstand und die Wartungskosten erheblich und bietet Herstellern bis zu 40 % Ersparnis bei den Wartungsausgaben. Durch die Vorhersage von möglichen Ausfällen können Unternehmen Wartungsaktivitäten besser planen, unerwartete Ausfälle und Produktionsunterbrechungen vermeiden. Diese Voraussicht sorgt nicht nur für reibungslose Operationen, sondern verlängert auch die Lebensdauer der Maschinen, was sich in erheblichen Kosteneinsparnissen und einer verbesserten Betriebswirtschaftlichkeit übersetzt.

Industrie-Anwendungen und zukünftige Entwicklungsrichtungen

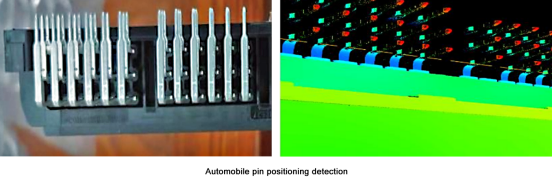

Verifizierung von Automobilkomponenten durch 3D-Maschinenvision

3D-Maschinenbildsysteme revolutionieren die Prüfung von Automobilkomponenten und spielen eine entscheidende Rolle bei der Qualitätsicherung. Durch detaillierte Messungen und umfassende Verifizierung übertreffen diese Systeme die Fähigkeiten traditioneller Prüfmethoden. Die Automobilindustrie nimmt die 3D-Maschinenbildtechnologie aufgrund ihrer Präzision und Zuverlässigkeit vermehrt in den Einsatz. Branchenberichte zeigen einen wachsenden Trend zur Integration dieser Systeme in die Qualitätskontrolle im Automobilbereich, um hohe Standards zu erfüllen und die Produktionswirksamkeit zu verbessern. Dieser Wechsel zu 3D-Systemen spiegelt die Nachfrage nach Hochgeschwindigkeitskameras und Maschinenbildlinsen wider, um sicherzustellen, dass Automobilhersteller ihren wettbewerbsfähigen Vorsprung auf dem Markt aufrechterhalten.

Kommunikationssysteme für die Konformitätsprüfung von Arzneimittelbeschriftungen

Im Pharmasektor ist die Einhaltung der Kennzeichnungsbestimmungen entscheidend, und maschinelle Bildverarbeitungssysteme verbessern diesen Prozess durch Automatisierung. Diese Systeme überprüfen sorgfältig die Richtigkeit und Positionierung der Etiketten, was menschliche Fehler erheblich reduziert und die Einhaltung von Vorschriften sicherstellt. Nach statistischen Angaben können automatisierte Etikettenprüfsysteme Etikettierungsfehler um über 60 % verringern, was ihre Effektivität unterstreicht. Die Integration von maschinellen Bildverarbeitungskameras und -linsen stellt sicher, dass Etiketten strengen Konformitätsanforderungen gerecht werden, wodurch Patientensicherheit und Produktsicherheit gewährleistet sind. Diese Automatisierung steht im Einklang mit Branchentrends zur Steigerung der Betriebswirksamkeit durch innovative Technologien.

Hyperspektrale Bildgebung für Lebensmittelsicherheitsprotokolle

Die Hyperspektrale Bildgebungstechnologie wird zunehmend zu einem integralen Bestandteil der Lebensmittelsicherheitsprotokolle, indem sie die Fähigkeit bietet, Verunreinigungen zu erkennen, die für das bloße Auge unsichtbar sind. Durch die Analyse von Lebensmitteln in mehreren Spektralbereichen stellt diese Technologie eine strenge Einhaltung der Gesundheitsvorschriften sicher. Studien deuten darauf hin, dass die Implementierung der hyperspektralen Bildgebung die Kontaminationsrisiken um bis zu 80 % reduzieren kann, was ihre Effektivität bei der Sicherung der öffentlichen Gesundheit unterstreicht. Die wachsende Nutzung der Hyperspektralen Bildgebung oder SWIR-Kamera-Technologie bahnt den Weg für robusteres Handeln im Bereich der Lebensmittelsicherheit und deckt die Branchenforderungen nach höheren Standards bei der Erkennung von Verunreinigungen ab.

Integration von Edge Computing für Echtzeitschlussfolgerungen

Edge Computing revolutioniert die Fertigungsprozesse, indem es eine unmittelbare Datenanalyse am Ursprung ermöglicht, was die Latenz für Echtzeitantworten effektiv reduziert. Diese Integration ermöglicht kontinuierliches Monitoring und schnelle Anpassungen, was die Betriebs-effizienz erheblich steigert. Forschungen zeigen, dass Edge Computing Effizienzen um über 25 % verbessern kann, was einen wettbewerbsfähigen Vorteil in dynamischen Fertigungsumgebungen bietet. Die harmonische Kombination von Hochgeschwindigkeitskameratechnologie und Edge Computing befähigt Hersteller, fundierte Entscheidungen augenblicklich zu treffen, was Fortschritte im Bereich der Maschinenvisionssysteme antreibt und zukünftige Trends in automatisierten Fertigungsprozessen fördert.