Eine kurze Einführung und Anwendungsszenarien von UV-Kameras

Viele Menschen haben schon einmal von "Infrarotkameras" gehört, aber welche Funktionen haben ihre Gegenstücke, die "ultravioletten (UV) Kameras"?

Im Alltag stoßen wir oft auf Probleme, die "mit bloßem Auge nicht sichtbar" sind – beispielsweise wenn wir Sicherheitsmerkmale auf Lebensmittelverpackungen prüfen möchten, jedoch keine offensichtlichen Hinweise finden; wenn versteckte Risse auf Leiterplatten erkannt werden müssen, die mit normalen Kameras nur die Oberfläche zeigen; oder wenn Leckagen in Rohrleitungen verfolgt werden sollen, bei denen farblose Gase schwer nachzuweisen sind.

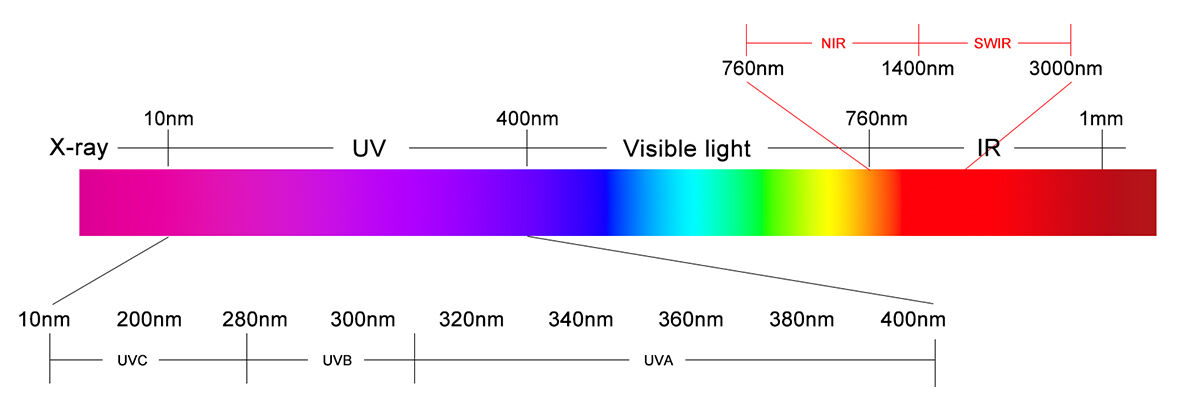

Hier kommen UV-Kameras ins Spiel. Sie können ultraviolettes Licht (200 nm–400 nm), das für das menschliche Auge unsichtbar ist, erfassen und „unsichtbare Signale“ in klare Bilder umwandeln. Dadurch werden sie zur „durchsichtigen Augen“ in Bereichen wie Inspektion, Fälschungssicherung und Sicherheitstechnik.

Heute erläutern wir Ihnen die Kernprinzipien von UV-Kameras in einfachen Worten, stellen drei besonders praktische Anwendungsszenarien vor und nennen wichtige Punkte, um häufige Fehler zu vermeiden. So können Sie den Wert und die Anwendung dieser Technologie schnell erfassen.

I. Warum können UV-Kameras „unsichtbares Licht“ sehen?

Viele glauben, „eine UV-Kamera sei lediglich eine normale Kamera mit einem Filter“. Tatsächlich liegt ihr entscheidender Vorteil jedoch darin, „die speziellen Signale des ultravioletten Lichts einzufangen“.

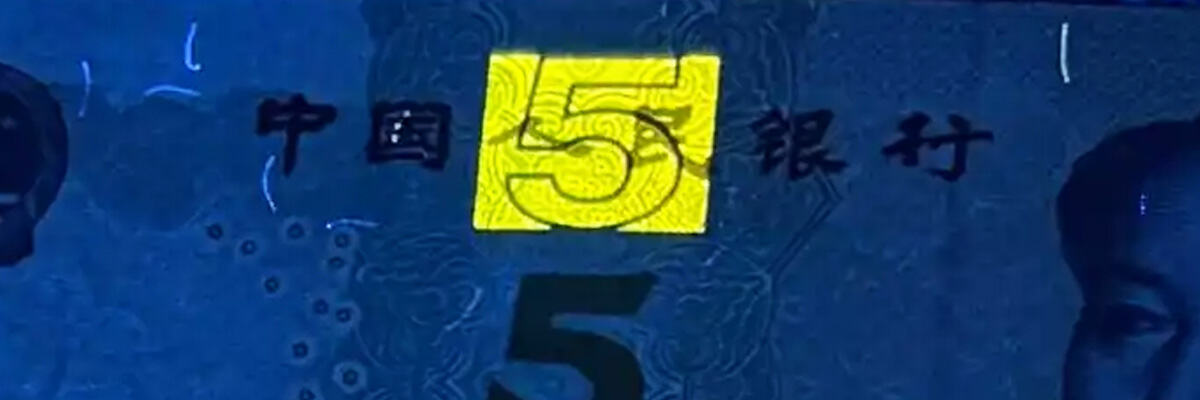

Das Licht, das wir mit unseren Augen sehen, wird als „sichtbares Licht“ (400 nm–760 nm) bezeichnet, während ultraviolettes (UV-)Licht eine „unsichtbare Strahlung“ mit kürzerer Wellenlänge ist. In der Natur erzeugen viele Stoffe unter UV-Licht eine „Fluoreszenzreaktion“ (z. B. Sicherheitsmerkmale auf Banknoten, organische Schadstoffe), während andere das UV-Licht absorbieren oder reflektieren (z. B. ungehärteter Fotolack, ausgetretene Rohrleitungsgase).

Gewöhnliche Kameras können nur sichtbares Licht erfassen und sind für diese UV-Signale „blind“. UV-Kameras hingegen verwenden spezielle UV-Sensoren (wie rückseitig belichtete sCMOS) und Filter zur Blockierung von sichtbarem Licht, um präzise 200 nm–400 nm UV-Licht einzufangen und diese Signale anschließend in Graustufen- oder Farbbilder umzuwandeln, die für das menschliche Auge verständlich sind, wodurch „unsichtbare Details“ sichtbar werden.

Einfach ausgedrückt: Gewöhnliche Kameras „können nur erfassen, was wir sehen können“, während UV-Kameras „UV-Signale erfassen können, die für das bloße Auge unsichtbar sind“. Dies ist ihre Kernfunktion.

II. 3 Hauptanwendungsbereiche für UV-Kameras

Die Fähigkeiten von UV-Kameras – „Erkennung von Fluoreszenz“, „Erkennung verborgener Fehler“ und „Erfassung farbloser Signale“ – können praktische Probleme in verschiedenen Bereichen lösen. Die folgenden drei Szenarien sind die häufigsten und praktischsten:

1. Szenario 1: Fälschungsschutz, Rückverfolgbarkeit und Qualitätsprüfung – Schnelle Identifizierung von „unsichtbaren Markierungen“

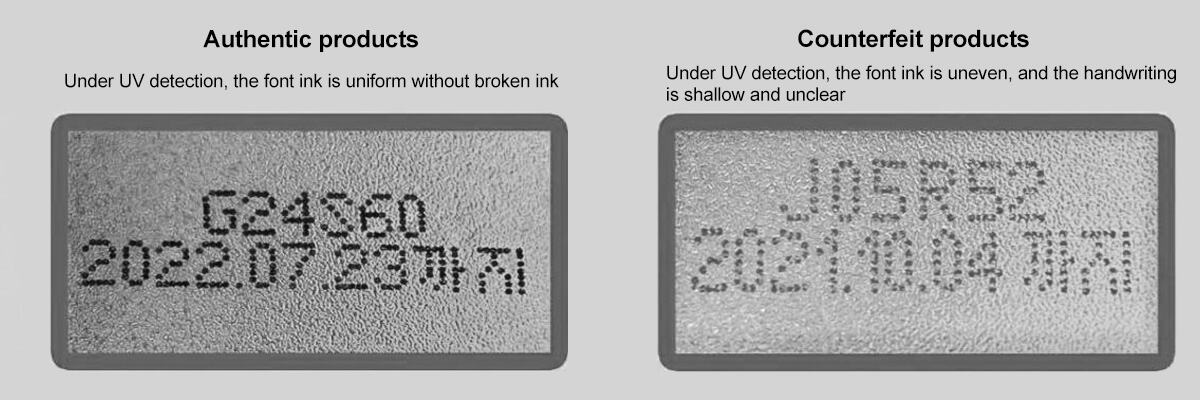

Kernbedarf: Bei Produkten wie Lebensmitteln, Arzneimitteln, Tabakwaren und Alkohol werden oft „UV-Fälschungsschutzmarkierungen“ (z. B. farblose fluoreszierende Muster oder Zahlen) auf der Verpackung angebracht, um Fälschungen vorzubeugen. Diese Markierungen sind mit bloßem Auge nicht sichtbar. Bei der herkömmlichen manuellen Prüfung muss jedes einzelne Produkt mit einer UV-Taschenlampe beleuchtet werden, was ineffizient ist und zu Übersehen führen kann.

UV-Kamera-Lösung: Verwenden Sie eine Nah-UV-Kamera (UVA-Band, 320 nm–400 nm) in Kombination mit einer UV-Lichtquelle (z. B. Wellenlänge 365 nm). Richten Sie die Kamera einfach auf die Verpackung, um die Fälschungssicherungsmarkierungen direkt sichtbar zu machen. Die Kamera kann auch an einen Computer angeschlossen werden, um eine automatische Erkennung zu ermöglichen und manuelle Überprüfungen überflüssig zu machen.

Beispiel – Verpackungsinspektion in einer Lebensmittelfabrik:

Problem: Bei der manuellen Inspektion mit einer UV-Taschenlampe konnten nur 500 Verpackungen pro Stunde geprüft werden. Augenermüdung führte zu einer Fehlererkennungsrate von 15 % sowie häufigen Fehleinschätzungen.

Ergebnis: Durch den Einsatz einer 2-MP-UV-Kamera (365-nm-Band) in Verbindung mit einem automatisierten Förderbandsystem erhöhte sich die Inspektionsgeschwindigkeit auf 2000 Verpackungen pro Stunde. Die Erkennungsgenauigkeit der Fälschungssicherungsmarkierungen erreichte 99,8 %, und die Rate nicht erkannter Fehler sank auf 0,2 %. Das System protokollierte außerdem automatisch die Position nicht konformer Produkte, wodurch kontinuierliche manuelle Überwachung entfiel.

Geeignete Anwendungsszenarien: UV-Anti-Fälschungserkennung für Lebensmittel-/Pharmaverpackungen, Fälschungssicherung und Rückverfolgbarkeit bei Tabak-/Alkohol-/Kosmetikprodukten, Überprüfung fluoreszierender Markierungen auf Dokumenten (Pässe/Personalausweise).

2. Szenario 2: Industrielle Fehlererkennung – Auffinden von „unsichtbaren versteckten Gefahren“

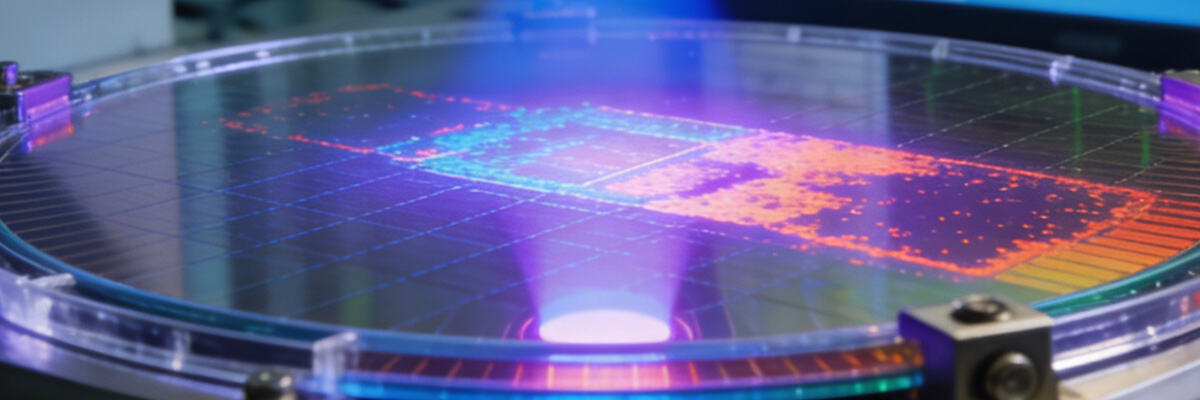

Kernbedarf: In der industriellen Produktion sind viele Fehler mit herkömmlichen Kameras nicht sichtbar: z. B. organische Verunreinigungen auf Halbleiterwaferoberflächen (auf Ebene von 0,01 μm), Mikrorisse auf Leiterplatten, Oberflächenkorrosion an Metallteilen. Das Übersehen solcher Fehler kann zu Produktausfällen führen, beispielsweise Kurzschlüsse in Chips oder Bauteilbrüche.

UV-Kamera-Lösung: Einsatz einer hochsensitiven Tief-UV-Kamera (UVC-Band, 200–280 nm) in Kombination mit einer Tief-UV-Lichtquelle (z. B. Wellenlänge 254 nm). Sie nutzt die Fluoreszenzreaktion von Verunreinigungen oder Unterschiede in der UV-Reflexion von Defekten, um Probleme präzise zu lokalisieren.

Beispiel – Inspektion von Verunreinigungen auf Halbleiterwafers:

Schmerzpunkt: Gewöhnliche Kameras konnten organische Verunreinigungen unterhalb von 0,1 μm nicht erkennen. Probleme wurden erst in späteren Prozessstufen entdeckt, wodurch täglich über 10 Wafer aufgrund von Kontamination aussortiert werden mussten, was zu Verlusten von mehr als 50.000 ¥ führte. Die manuelle mikroskopische Inspektion dauerte pro Wafer 8 Minuten und war äußerst ineffizient.

Ergebnis: Durch den Einsatz einer 5-MP-Tief-UV-Kamera (254-nm-Band) mit einer punktförmigen Lichtquelle zum Scannen wurde eine Erkennungsrate von 99,7 % für Verunreinigungen ab 0,01 μm erreicht. Die Inspektionszeit pro Wafer verringerte sich auf 40 Sekunden. Die Anzahl der täglich aussortierten Wafer sank um 9, was jährliche Kosteneinsparungen von über 1,6 Millionen ¥ ermöglicht.

Geeignete Anwendungsfälle: Erkennung von Oberflächenverunreinigungen auf Halbleiterwafers, Identifizierung von Mikrorissen auf Leiterplatten, Prüfung von Metalloberflächen auf Korrosion/Ölverschmutzung, Nachweis von Fotolack-Rückständen.

3. Szenario 3: Leckerkennung und Sicherheitsüberwachung – Verfolgung "farbloser Gefahren"

Kernbedarf: Gaslecks (z. B. Kältemittel, brennbare Gase) und Leckagen in Rohrleitungen in industriellen Anlagen sind oft farblos und geruchlos und daher mit bloßem Auge nicht erkennbar. Eine Ansammlung kann zu Explosionen oder Vergiftungen führen. Auch die „Koronaentladung“ an Hochspannungsanlagen (z. B. Stromleitungen, Transformatoren) sendet UV-Signale aus, die für gewöhnliche Kameras unsichtbar sind; eine andauernde Entladung beschleunigt die Alterung der Geräte.

UV-Kamera-Lösung: Einsatz einer mittleren UV-Kamera (UVB-Band, 280 nm–320 nm), die in der Lage ist, die von austretenden Gasen ausgehenden UV-Signale oder Lichtpunkte durch Koronaentladung berührungslos und aus der Ferne zu erfassen.

Beispiel – Leckageerkennung an Rohrleitungen in einer chemischen Anlage:

Problem: Bisherige manuelle punktweise Prüfung mit einem Leckdetektor benötigte pro Rohrleitung zwei Stunden und wies eine Fehlerquote von 20 % auf. Ein früherer Kältemittelleck verursachte Produktionsstillstände, die zu Schäden in Höhe von über 200.000 ¥ führten.

Ergebnis: Mithilfe einer 2-MP-Mittel-UV-Kamera (300-nm-Band) mit Teleobjektiv konnte ein Bediener eine gesamte Pipeline aus 10 Metern Entfernung innerhalb von nur 5 Minuten scannen. Die Genauigkeit bei der Identifizierung von Leckstellen betrug 99,5 %. Das System konnte zudem Videos der Leckstellen aufzeichnen. Ein Jahr lang kam es aufgrund von Lecks zu keinen Abschaltungen.

Geeignete Anwendungsszenarien: Erkennung von Industriegaslecks (Kältemittel, brennbare Gase), Überwachung von Koronaentladungen an Hochspannungsanlagen, Lokalisierung versteckter Brandquellen bei Bränden (z. B. schwelendes Holz).

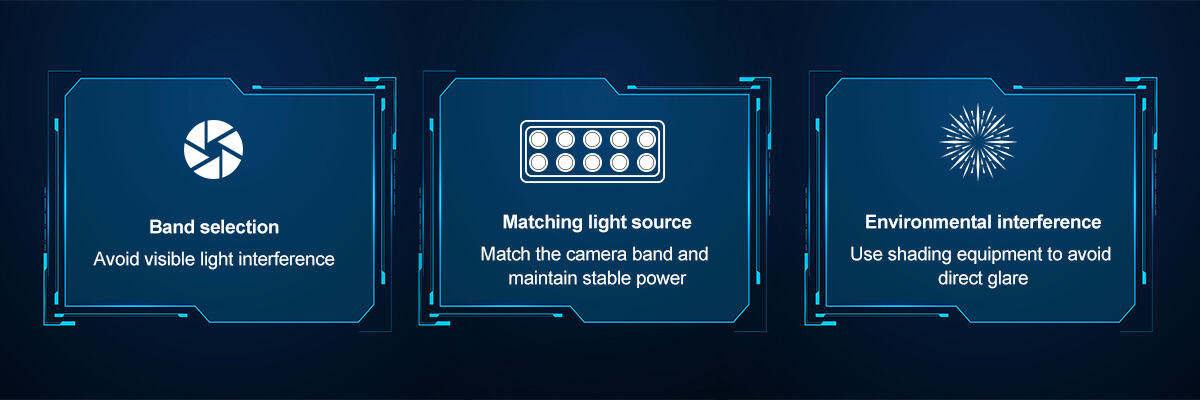

III. 3 Schlüsselpunkte bei der Auswahl und Bedienung von UV-Kameras

1. Wählen Sie das richtige „Wellenlängenband“; Kaufen Sie nicht gedankenlos „Vollspektrum“:

Für Fälschungssicherheit oder die Erkennung von Oberflächenöl wählen Sie Nah-UV (UVA, 320–400 nm). Es ist kosteneffizient und erfordert keine speziellen Lichtquellen.

Für die Erkennung von Waferkontaminationen oder Fotolack verwenden Sie Tief-UV (UVC, 200–280 nm). Es bietet hohe Empfindlichkeit, achten Sie jedoch auf die passende Lichtquelle.

Für die Erkennung von Gaslecks oder Korona wählen Sie mittleres UV (UVB, 280 nm–320 nm). Es verfügt über starke Störfestigkeit und eignet sich für Außeneinsätze/industrielle Anwendungen.

*(Während Vollspektrum-Kameras alle Bereiche abdecken, ist ihr Preis mehr als das Dreifache der spezialisierten Modelle und für die meisten Anwendungen nicht erforderlich. Verschwenden Sie kein Geld.)*

2. Lichtquelle muss passend sein, andernfalls sind Bilder unscharf:

UV-Kameras benötigen spezielle UV-Lichtquellen (z. B. 365 nm, 254 nm). Die Wellenlänge der Lichtquelle muss zum Spektralbereich der Kamera passen. Beispielsweise wird eine UVC-Kamera mit einer UVA-Lichtquelle keine Fluoreszenzsignale von Kontaminationen anregen, was zu einem dunklen Bild führt. Zudem sollte bei stark reflektierenden Objekten (wie Metall) eine diffuse Lichtquelle gewählt werden, um störende Reflexionen zu vermeiden.

3. Achten Sie auf Umgebungslicht; lassen Sie nicht zu, dass sichtbares Licht "die Show stiehlt":

UV-Signale sind viel schwächer als sichtbares Licht. Wenn das Umgebungslicht zu stark ist (z. B. direktes Sonnenlicht, helle Schreibtischlampen), kann es das UV-Signal überlagern und unscharfe Bilder verursachen. Verwenden Sie daher bei Inneninspektionen Verdunkelungsvorhänge. Für den Außeneinsatz bevorzugen Sie bewölkte Tage oder die Nachtzeit bzw. setzen Sie sichtlichtblockierende Filter an der Kamera ein.

IV. Zusammenfassung

Der Kernnutzen von UV-Kameras liegt darin, uns zu helfen, "unsichtbare Signale sichtbar zu machen, die das bloße Auge und herkömmliche Kameras nicht erfassen können" – von der Fälschungssicherung über industrielle Inspektion bis hin zur Sicherheitsüberwachung. Sie lösen zahlreiche "unsichtbare" Probleme, steigern gleichzeitig die Effizienz und reduzieren Verluste.

Beachten Sie beim Kauf Folgendes: Klären Sie zuerst Ihr Ziel (Fälschungssicherung/Inspektion/Leckerkennung). Wählen Sie danach das entsprechende Wellenlängenband und die passende Lichtquelle. Vermeiden Sie die Fallstricke von "Vollspektrum" und "überflüssig hoher Megapixelanzahl", dann können Sie damit reale Probleme lösen.