Leitfaden zur Auswahl von Maschinenvision-Objektiven für industrielle Anwendungen

Wichtige optische Parameter: Gesichtsfeld (FOV), Arbeitsabstand (WD) und Brennweite

Wie das Gesichtsfeld (FOV) die Eignung eines Maschinenvisionsobjektivs für die Inspektion auf der Montagelinie bestimmt

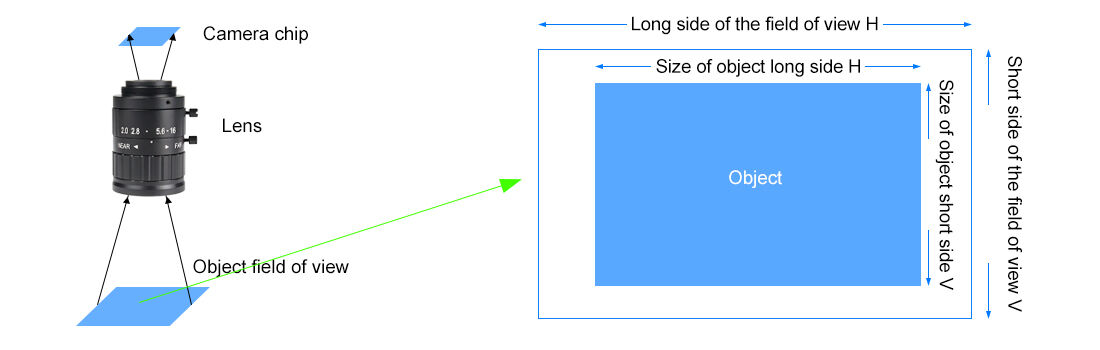

Das Sichtfeld (englisch field of view, kurz FOV) gibt im Wesentlichen an, welchen Bereich eine Kamera gleichzeitig tatsächlich erfassen kann – ein Aspekt, der bei der Inspektion von Produkten auf Fließbändern von großer Bedeutung ist. Ist das FOV zu eng, können kleine Fehler am Randbereich vollständig übersehen werden. Umgekehrt führt ein zu weites FOV dazu, dass jeder Pixel einen größeren Bereich abdeckt; dadurch verwischen Details und die Auflösung nimmt ab. Hierfür existiert eine praktische Formel zur Berechnung: Sensorgröße multipliziert mit Arbeitsabstand, dividiert durch Brennweite. Angenommen, jemand benötigt eine Abdeckung mittels eines 100-mm-Sensors – dann müsste er entweder näher an das Objekt herangehen oder, je nach verfügbarem Platz, gänzlich ein anderes Objektiv wählen. Laut einigen branchenüblichen Berichten gehen fast ein Drittel aller Probleme mit Bildverarbeitungssystemen auf eine fehlerhafte anfängliche FOV-Einstellung zurück. Eine korrekte Einstellung stellt sicher, dass jeder Zentimeter der Bauteile ordnungsgemäß abgetastet wird, ohne dass störende Bewegungsartefakte die Ergebnisse beeinträchtigen – was letztendlich dabei hilft, Fehler während schneller Fertigungsprozesse schneller zu erkennen.

Wechselwirkung zwischen Arbeitsabstand und Brennweite in Robotik-Steuerungs- und Embedded-Vision-Anlagen

Die Beziehung zwischen Arbeitsabstand (dem Abstand zwischen Linse und Objekt) und Brennweite verläuft umgekehrt – ein Aspekt, der bei Robotik-Führungs-Systemen und eingebetteter Bildverarbeitungstechnik von entscheidender Bedeutung ist. Wenn längere Arbeitsabstände erforderlich sind, muss die Brennweite ebenfalls erhöht werden, um die Schärfe zu bewahren – eine Voraussetzung, damit Roboter sich sicher bewegen können, ohne mit Hindernissen zu kollidieren. Doch es gibt stets einen Haken: Eine Erhöhung der Brennweite führt tatsächlich zu einer geringeren Tiefenschärfe, sodass die exakte Einstellung zur echten Kalibrier-Herausforderung wird. In engen Bauräumen, in denen Geräte wie PCB-Inspektionswerkzeuge Platz finden müssen, ermöglichen kürzere Brennweiten eine nähere Annäherung an das Objekt, ohne dabei Details aus dem Blick zu verlieren, die für die Inspektion relevant sind. Die richtige Balance hierbei trägt dazu bei, Bewegungsunschärfe bei schnellen Bewegungen zu reduzieren. Industrielle Tests zeigen, dass bei jeder Erhöhung der Brennweite die laterale Auflösung um 15 % bis 30 % steigt – was bedeutet, dass solche Systeme bei automatisierten Führungsanwendungen Zielgenauigkeiten im Mikrometerbereich erreichen können.

Kompatibilität der Sensoren und Montagestandards für eine zuverlässige Integration von Maschinenvisionsobjektiven

Abdeckung des Bildkreises im Vergleich zur Sensorgröße: Warum eine falsche Auswahl von Maschinenvisionsobjektiven zu Vignettierung und Auflösungsverlust führt

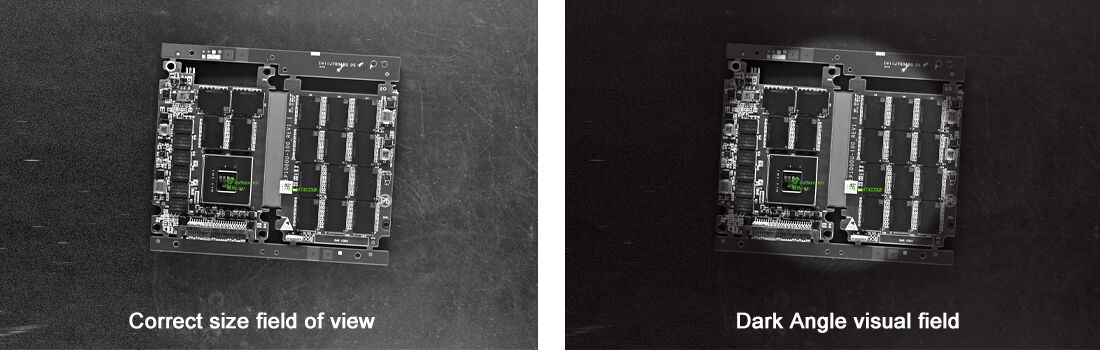

Die falsche maschinelle Sichtvermittlung für einen Sensor, da er nicht ausreichend Fläche abdeckt, führt dies langfristig zu gravierenden optischen Problemen. Wenn das Objektiv einen Bildkreis projiziert, der kleiner ist als das, was der Sensor benötigt, tritt ein Effekt namens Vignettierung auf, bei dem die Bildecken stark abgedunkelt werden – manchmal sinken die Lichtwerte dort um bis zu 80 %. Das bedeutet, dass wertvolle Daten von diesen Bildrändern vollständig verloren gehen. Was danach folgt, ist noch schlimmer für die Auflösung: Nehmen Sie beispielsweise einen 12-Megapixel-Sensor, der mit einem Objektiv kombiniert wird, das lediglich für das Format 1/1,8 Zoll ausgelegt ist – dann reduziert sich die reale Leistung auf maximal etwa 8 Megapixel. Für Anwender, die an Leiterplatten arbeiten, kann dieser Leistungsverlust winzige Risse verbergen, die weniger als 10 Mikrometer breit sind. Eine bewährte Faustregel beim Kauf von Objektiven lautet: Prüfen Sie, ob in den Spezifikationen eine Bildkreisabdeckung angegeben ist, die mindestens 10 % größer ist als die Diagonale des Sensors.

C-Mount vs. CS-Mount: Mechanische Passform, bildseitige Brennweite und praktische Einschränkungen in kompakten Systemen

Die Gewinde an C-Mount-Objektiven (mit einem Flanschabstand von 17,526 mm) und CS-Mount-Objektiven (mit einem Flanschabstand von 12,526 mm) sind mechanisch kompatibel, weisen jedoch deutliche Unterschiede hinsichtlich der hinteren Brennweite auf. Wenn jemand versucht, ein CS-Mount-Objektiv gewaltsam an eine C-Mount-Kamera anzubringen, entsteht dabei eine Entfokussierung von rund 5 mm, die feinste Details bis hin zu Toleranzen von 0,1 mm unscharf macht. Solche Probleme treten regelmäßig bei robotergestützten Pick-and-Place-Prozessen auf. Umgekehrt erfordert die Montage eines C-Mount-Objektivs an ein CS-Mount-Gehäuse spezielle Zwischenringe, die die mechanische Stabilität – insbesondere in eingebetteten Systemen, die ständig Vibrationen ausgesetzt sind – tatsächlich verringern. Hersteller medizinischer Geräte kennen dieses Problem gut, da ihre Geräte häufig in äußerst beengten Räumen mit einem Volumen von etwa 50 Kubikmillimetern untergebracht werden müssen. Die geringere Bauhöhe des CS-Mount ermöglicht in solchen Fällen eine Fokussierung, bei der das C-Mount schlicht nicht mehr erreicht werden kann. Die meisten Anwender halten sich daher an bewährte Praktiken, um Installationsprobleme zu vermeiden. Üblicherweise wird CS-Mount für Sensoren kleiner als ein Halbzoll verwendet, während größere Sensoren mit C-Mount kombiniert werden.

Blendenöffnung, Schärfentiefe und kritische optische Leistungsparameter

F-Zahl-Optimierung: Abwägung zwischen Lichtdurchlass, Schärfentiefe und Bewegungsunschärfe bei der Hochgeschwindigkeitsinspektion

Bei industriellen Maschinenvisionssystemen steuert die Blendenzahl (f-Zahl) gleichzeitig drei wichtige Faktoren: die Lichtmenge, die durch das Objektiv tritt, die Schärfentiefe (DOF) und die Widerstandsfähigkeit des Bildes gegenüber Bewegungsunschärfe. Bei niedrigeren Blendenzahlen wie f/1,4 dringt deutlich mehr Licht ein – das ist ideal bei schlechten Lichtverhältnissen –, doch dies hat einen Nachteil: Die Schärfentiefe wird sehr gering; daher können Teile bei unregelmäßigen Höhenunterschieden der zu inspizierenden Oberfläche außerhalb der Schärfentiefe liegen und unscharf erscheinen. Umgekehrt ermöglichen höhere Blendenzahlen wie f/16 eine deutlich bessere Abdeckung der Schärfentiefe, die für präzise dimensionsbezogene Messungen erforderlich ist. Allerdings erfordert dies längere Belichtungszeiten, wodurch die Bilder stärker anfällig für Bewegungsunschärfe werden – insbesondere bei schnell bewegten Objekten auf Förderbändern mit Geschwindigkeiten über 1/10.000 Sekunde pro Bild. Die Suche nach dem optimalen Kompromiss zwischen diesen widersprüchlichen Anforderungen erfordert eine sorgfältige Abwägung sowohl der Beleuchtungsbedingungen als auch der Produktionsanforderungen.

- Berechnen Sie die hyperfokale Entfernung, um die Fokussierung über die Toleranzbereiche hinweg aufrechtzuerhalten

- Passen Sie die Blende an die Blitzintensität an – über 50.000 Lux ermöglichen Æ'/8+ ohne Rausch-Nachteil

- Priorisieren Sie Æ'/4–Æ'/8 für über 92 % der Hochgeschwindigkeitsanwendungen (Automated Imaging Association, 2023)

Das Ausbalancieren dieser Faktoren verhindert falsch-positive Aussortierungen und erhält gleichzeitig eine Durchsatzrate von über 300 ppm.

MTF, Verzeichnung und Kontrast – Wie Spezifikationen von Maschinenvisionsobjektiven die Genauigkeit der Fehlererkennung direkt beeinflussen

Die Fähigkeit, Fehler zuverlässig zu erkennen, hängt von mehreren Faktoren ab, darunter die Modulationsübertragungsfunktion (MTF), Verzerrungsgrade und der Kontrast zwischen Objekten. Wenn die MTF-Werte bei der sogenannten Nyquist-Frequenz des Sensors über 0,6 liegen, erhalten wir Kantenausmessungen mit einer Genauigkeit von etwa einem halben Pixel – was von großer Bedeutung ist, wenn winzige Risse nur wenige Mikrometer breit sind. Eine Verzerrung unter 0,1 Prozent verhindert die lästigen geometrischen Fehler, die bei Messarbeiten auftreten können. Ein hoher Kontrastverhältnis von über 90:1 macht den entscheidenden Unterschied beim Erkennen kleiner Unregelmäßigkeiten wie Oxidationsflecken vor komplexen Hintergrundstrukturen. Diese Parameter sind nicht bloß Zahlen auf dem Papier – sie beeinflussen täglich die Ergebnisse von Prüfungen in der Praxis.

|

Parameter |

Auswirkung auf die Fehlererkennung |

Toleranzgrenzwert |

|

MTF @ 50 lp/mm |

Sichtbarkeit von Kratzern |

≥0.45 |

|

Radiale Verzerrung |

Formtoleranz |

≤0.15% |

|

Kontrastverhältnis |

Kontaminationsdetektion |

≥80:1 |

Eine suboptimale MTF oder eine Verzerrung von > 0,3 % führt bei der Leiterplatteninspektion zu 37 % falsch-negativen Ergebnissen (Vision Systems Design, 2024). Daher bestimmen die Spezifikationen von Maschinenvisionsobjektiven unmittelbar die Genauigkeit der Qualitätskontrolle.

Spezialisierte Maschinenvisionsobjektiv-Typen für präzise industrielle Aufgaben

Telezentrische Objektive in der Messtechnik: Eliminierung von Perspektivfehlern für stabile Subpixel-Messungen

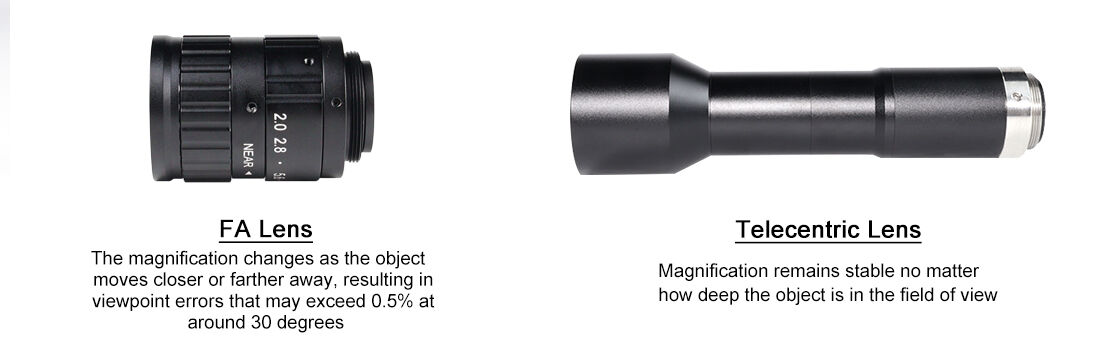

Telezentrische Objektive sind für industrielle Metrologie-Anwendungen, die eine Stabilität der Messungen auf Subpixel-Ebene erfordern, absolut unverzichtbar. Herkömmliche Objektive weisen das Problem auf, dass sich die Vergrößerung ändert, sobald sich Objekte näher an das Objektiv heran- oder davon entfernen, wodurch Perspektivfehler entstehen, die bei etwa 30 Grad Winkel über 0,5 % liegen können. Bei telezentrischer Optik verlaufen hingegen sämtliche Hauptstrahlen parallel zueinander. Dadurch bleibt die Vergrößerung unabhängig von der Tiefe des Objekts im Sichtfeld konstant. Dies macht den entscheidenden Unterschied bei Prüfaufgaben wie der Ausrichtung von Leiterplatten-Pads oder der Konturprüfung von Zahnrädern, bei denen bereits winzige Verzerrungen im Mikrometerbereich die Produktqualität beeinträchtigen können. Für automatisierte Messvorrichtungen liefern diese Objektive wiederholbare Messwerte mit einer Genauigkeit von ± 0,01 mm, da sie jene störenden Skalierungsfehler infolge perspektivischer Verzerrungen eliminieren. Zudem vereinfacht sich die Kalibrierung erheblich, da keine winkelbezogene Verzerrung berücksichtigt werden muss. Die Einrichtungszeiten reduzieren sich in präzisionsorientierten Fertigungsumgebungen um 30 bis 40 Prozent im Vergleich zu herkömmlichen Objektiven.

Bereit, das richtige Machine-Vision-Objektiv auszuwählen?

Das richtige Objektiv stellt ein Gleichgewicht zwischen dem Sichtfeld (FOV), der Arbeitssentfernung, der Kompatibilität mit dem Sensor sowie den Leistungsmerkmalen her, um genau Ihren industriellen Anwendungsanforderungen zu entsprechen. Durch Vermeidung von Inkompatibilitäten und Priorisierung der entscheidenden Spezifikationen wird eine zuverlässige Fehlererkennung und Messgenauigkeit gewährleistet.

Für Unterstützung bei der Kompatibilität von Objektiv und Kamera, spezielle Lösungen (z. B. telezentrische Objektive) oder maßgeschneiderte Anpassungsdienstleistungen sollten Sie mit einem Anbieter zusammenarbeiten, der langjährige Erfahrung in der Industrie vorweisen kann. HIFLYs 15-jährige Expertise im Bereich Machine Vision – von Objektiven und Kameras bis hin zu integrierten Lösungen – gewährleistet die optimale Abstimmung auf Ihre Produktionsanforderungen. Kontaktieren Sie uns noch heute für ein unverbindliches Beratungsgespräch zur gezielten Auswahl Ihres Objektivs.