Jenseits des bloßen Auges: Automatisierte Inspektion für makellose gewölbte Stahlkraftstofftanks

Bevor eine Lackschicht eine rohe Stahlhülle in ein poliertes Bauteil verwandelt, muss die Metalloberfläche perfekt sein. Für Hersteller von Komponenten wie unlackierten Stahltanks , ist das Vorhandensein auch nur einer kleinen Kratzspur, einer Delle oder unerwünschter Schleifspuren völlig inakzeptabel. Solche Fehler können nachfolgende Prozesse wie Schweißen oder Lackieren beeinträchtigen und letztlich die Produktintegrität und Lebensdauer mindern.

Die Herausforderung besteht darin, dass die Inspektion einer großen, gekrümmten und oft reflektierenden metalloberfläche sowohl für menschliche Prüfer als auch für einfache Kamerasysteme ein Alptraum ist. Diese Aufgabe eignet sich perfekt für die Präzision und Kontrolle moderner Maschinenvision .

Die unmögliche Inspektion: Warum gekrümmter Stahl manuelle Prüfungen scheitern lässt

Die manuelle Inspektion eines gekrümmten, unlackierten Stahltanks zu versuchen, ist wie die Suche nach einer Nadel in einem Spiegelsaal. Die Herausforderungen sind enorm:

Extreme Reflexion und Blendung: Unlackierter Stahl ist hochgradig reflektierend. Jede herkömmliche Deckenbeleuchtung erzeugt blendende Reflexionen und Spiegelungen, die selbst geringfügige Oberflächenfehler wie flache Kratzer leicht überdecken.

Krümmungskomplikationen: Die sich verändernden Winkel der gekrümmten Oberfläche beeinflussen ständig, wie das Licht zum Beobachter zurückreflektiert wird. Ein Fehler, der aus einem Blickwinkel sichtbar ist, verschwindet aus einem anderen, wodurch blinde Flecken und inkonsistente Erkennung entstehen.

Geringfügige Fehler: Schleifpapierspuren, flache Werkzeugkratzer und leichte Dellen sind alles geringfügige Mängel, die bei schnellen manuellen Prüfungen leicht übersehen werden können, aber dennoch für die Qualitätssicherung entscheidend sind.

Um diese winzigen Unebenheiten auf einer komplexen geometrischen Oberfläche zuverlässig zu erkennen, muss das Inspektionssystem die vollständige Kontrolle über das Licht erlangen.

Der Maschinenvisions-Plan: Gesteuertes Licht und gezielte Schatten

Das Geheimnis der Inspektion gekrümmter, reflektierender Oberflächen liegt in speziellen Beleuchtungstechniken, die Blendung eliminieren und die mikroskopische Topografie des Fehlers ausnutzen.

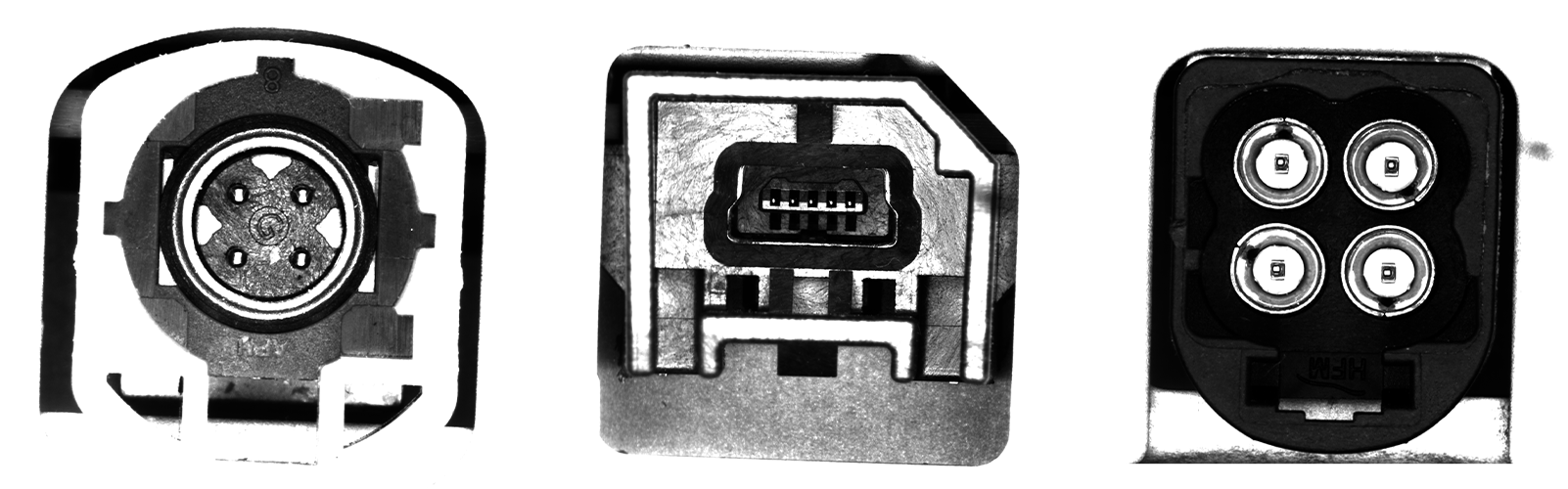

1. Blendung durch diffuses Licht überwinden (Die Kuppel)

Zur Erkennung größerer, topologischer Fehler wie kleine Dellen und breitflächige Oberflächenwelligkeit verwendet das System häufig Diffuse Beleuchtung , typischerweise mit einem großen Kuppellicht.

Wie es funktioniert: Das Kuppellicht taucht die gesamte Oberfläche in weiches, gleichmäßiges Licht aus allen Winkeln, ähnlich wie ein bewölkter Tag. Dadurch werden scharfe Schatten und blendende Spiegelreflexionen (Blendung) eliminiert.

Was es zeigt: Eine Delle, die den Oberflächenwinkel verändert, bewirkt, dass das weiche Licht leicht zurück zur Kamera reflektiert wird weniger und erscheint als etwas dunkleres, sanft abgegrenztes Merkmal. Dieser subtile Kontrast ermöglicht es der Software, die Vertiefung präzise zu erfassen.

2. Hervorhebung von Textur mit Dunkelfeld

Für minimale texturale Fehler wie krähenfüße und schleifpapierspuren , ist die effektivste Methode Dunkelfeld-Beleuchtung mit flachem Einfallswinkel.

Wie es funktioniert: Das Licht wird in einem sehr flachen Winkel auf die Oberfläche gerichtet. Auf einer glatten, fehlerfreien Oberfläche wird dieses Licht vom Objektiv der Kamera wegreflektiert, sodass das Sichtfeld der Kamera weitgehend dunkel bleibt.

Was es zeigt: Wenn ein Kratzer oder eine Schleifpapierspur – mikroskopisch kleine Unterbrechungen der Oberflächenglätte – das Licht trifft, wirkt er wie ein winziger Prisma und streut das Licht direkt nach oben in das Objektiv der Kamera. Dadurch erscheint der Fehler als helle, leuchtende Linie vor völlig dunklem Hintergrund, wodurch selbst feinste Kratzer unmöglich zu übersehen sind.

Vom Bild zur Integrität: Die Rolle von KI

Das optische System liefert das hochkontrastige Bild, aber das endgültige Urteil kommt von intelligenter Software. Sobald die Kamera die Hell- und Dunkelfeldbilder erfasst hat, greifen fortschrittliche KI- und Deep-Learning-Algorithmen ein:

Merkmalsextraktion: Die Software filtert das Bild und isoliert die hellen Linien (Kratzer) und dunklen Bereiche (Dellen) vom Hintergrundrauschen.

Einstufung: Die KI ist darauf trainiert, zwischen kritischen Fehlern (wie einem tiefen Kratzer oder einer Werkzeugrille) und harmlosen Artefakten (wie geringfügigen Fließlinien oder akzeptablen Werkspuren) zu unterscheiden.

Fehlerkartierung: Das System kann die genaue Position, Größe und Schwere jedes Fehlers auf einem 3D-Modell des Kraftstofftanks präzise abbilden und liefert sofort nutzbare Daten für die Qualitätssicherung und Nacharbeit.

Dieser gesamte Prozess erfolgt in Millisekunden und stellt sicher, dass der Tank eine höhere Qualitätsstufe erreicht, als sie eine manuelle Inspektion zuverlässig garantieren könnte.

Optimieren Sie Ihre Qualität. Beseitigen Sie Fehler vollständig.

Die Qualität Ihrer Rohstoffe bestimmt die Qualität Ihres Endprodukts. Bei anspruchsvollen Anwendungen mit lackierten, gekrümmten Metallteilen ist die Abhängigkeit von unzuverlässigen manuellen Prüfungen ein Risiko, das Ihr Unternehmen sich nicht leisten kann. Die maschinelle Bildverarbeitung bietet mit spezieller Beleuchtung und intelligenter Software eine skalierbare, objektive und präzise Lösung, die Sie benötigen.

Lassen Sie nicht sichtbare Fehler die Integrität Ihres Produkts beeinträchtigen.

Kontaktieren Sie noch heute einen Experten für maschinelle Bildverarbeitung, um die automatisierte Inspektion in Ihren Vorlackierungsprozess zu integrieren und makellose Qualität auf jeder gekrümmten Oberfläche zu gewährleisten.