Von menschlichem Fehler zu KI-Präzision: Wie die maschinelle Bildverarbeitung die Qualitätskontrolle von Leiterplatten revolutioniert

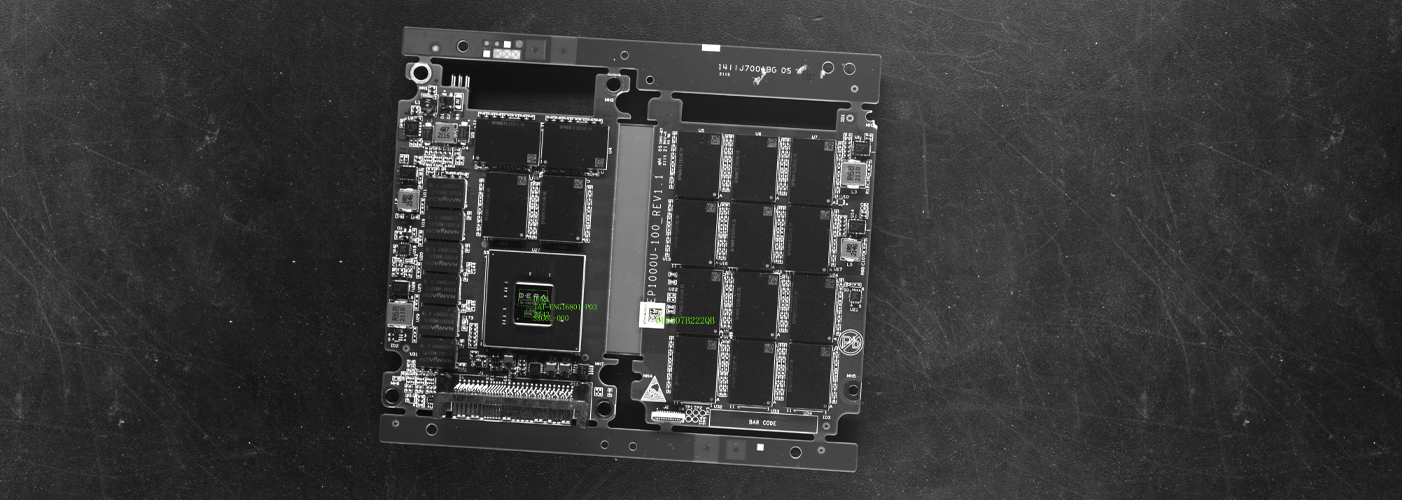

In der schnelllebigen Welt der Elektronikfertigung ist die gedruckte Leiterplatte (PCB) der unsichtbare Held, die "Mutter aller elektronischen Produkte". Von Smartphones bis hin zu Servern – jedes Gerät basiert auf diesen komplexen Schaltplatinen. Doch angesichts der extrem hohen Nachfrage nach fehlerfreien Produkten stellt sich die Frage: Wie können Hersteller Qualität im großen Maßstab sicherstellen? Die Antwort liegt in

maschinenvision , einer Technologie, die die Qualitätskontrolle verändert und die manuelle Inspektion überflüssig macht.

Die Kraft des Lichts: Wie Bildverarbeitungssysteme Fehler 'sehen'

Im Kern eines jeden Systems zur maschinellen Bildverarbeitung steht die

lichtquelle<br> . Es ist die kritischste Komponente, da die richtige Beleuchtung ein Defekterkennungssystem entweder ermöglichen oder vereiteln kann. Durch die sorgfältige Auswahl einer Lichtquelle können Hersteller Fehler hervorheben, die Bildverarbeitung vereinfachen und störende Umwelteinflüsse überwinden. Es geht hier nicht nur darum, eine Leiterplatte zu beleuchten; es geht vielmehr darum, bestimmte Merkmale – wie z. B. einen winzigen Kratzer oder eine falsch platzierte Komponente – für die Kamera deutlich hervortreten zu lassen.

So werden unterschiedliche Beleuchtungstechniken für verschiedene Inspektionsaufgaben auf einer Leiterplatte eingesetzt:

1. Markierungspunkte finden: Markierungspunkte sind Referenzpunkte auf einer Leiterplatte, die zur Positionsbestimmung dienen. Eine

ringlicht wird häufig für diese Aufgabe verwendet, da sie die Punkte vollständig ausleuchtet, wodurch sie heller erscheinen und sich leichter vor dem Hintergrund identifizieren lassen.

2. QR-Codes lesen: Um einen QR-Code zu lesen, wird eine koaxiallicht verwendet. Diese Art der Beleuchtung erzeugt ein hochkontrastreiches Bild, bei dem die schwarzen Linien des Codes das Licht absorbieren und der Hintergrund es reflektiert, sodass das Muster des Codes scharf und klar ist und vom System problemlos gelesen werden kann.

3. Überprüfung von Bauteilen: Eine Kombination aus kuppel- und koaxiales Licht wird verwendet, um das Vorhandensein oder Fehlen von Bauteilen zu überprüfen. Diese Anordnung liefert ein gleichmäßiges, mehrseitiges Licht, das Reflexionen von glänzenden Oberflächen wie Kleber minimiert und sicherstellt, dass darunter liegende Bauteile klar sichtbar sind 11.

4. Fehlererkennung: A hochintensives koaxiales Licht ist ideal zur Erkennung von Oberflächenfehlern wie Kratzern oder Löchern geeignet. Die Fehler streuen oder absorbieren das Licht, wodurch sie als dunkle Stellen vor dem hellen, reflektierenden Untergrund der normalen Leiterplatte erscheinen

Die Zukunft ist fehlerfrei

Der Einsatz von Maschinellem Sehen in der Leiterplattenfertigung ist nicht nur eine Anwendung, sondern ein strategischer Vorteil. Er ermöglicht eine schnellere, genauere und zuverlässigere Qualitätskontrolle, als jeder menschliche Prüfer sie erreichen könnte. Während die Elektronik immer komplexer wird und die Anforderungen an Perfektion steigen, wird auch der Bedarf an fortschrittlicher Maschinenvisions-Technologie weiter wachsen. Indem Hersteller diese Systeme einsetzen, können sie sicherstellen, dass ihre Produkte höchste Qualität aufweisen, Abfall reduzieren und im Wettbewerb einen Schritt voraus sind.

Bereit, Ihre Qualitätskontrolle zu verbessern? Tauchen Sie tiefer in die Möglichkeiten des Maschinellen Sehens ein und entdecken Sie, wie die richtige Beleuchtung den Weg zur fehlerfreien Produktion erhellt.