Weiße, blaue, rote und grüne Beleuchtung in der industriellen Bildverarbeitung

In Maschinenvisionsystemen wird die Farbe der Beleuchtung nicht willkürlich gewählt – die richtige Auswahl kann Fehler deutlich hervortreten lassen, während die falsche selbst fortschrittlichste Algorithmen daran hindern kann, Merkmale zu erkennen. Viele unterschätzen die Auswirkung der Beleuchtungsfarbe, was zu inkonsistenter Inspektionsgenauigkeit führt.

Heute erläutern wir die Anwendungen von vier zentralen Beleuchtungsfarben und einer Kontraststrategie, um die schnelle Auswahl der richtigen Beleuchtung zu erleichtern.

ⅰ. Weißes Licht: Geeignet für 80 % der allgemeinen Anwendungsfälle

Weißes Licht deckt das gesamte sichtbare Spektrum (380–750 nm) ab und reproduziert die echten Farben von Objekten präzise. Es ist die vielseitigste Beleuchtungslösung und gilt als „Standardwahl“ bei visuellen Inspektionen.

1. Wichtige Vorteile :

Gleichmäßiges Spektrum und umfassende Detaildarstellung, wodurch keine Bedenken bezüglich der Materialverträglichkeit entstehen – ob für Kunststoff-, Metall- oder Papierprodukte, weißes Licht erfasst klare Basisbilder.

2. Anwendbare Szenarien :

Baseline-Tests in der ersten Inspektionsphase (zuerst die Wirkung unter Weißlicht bewerten, dann anpassen), Inspektion von Produkten gemischter Kategorien (z. B. gleichzeitige Prüfung von Kunststoff- und Metallteilen auf derselben Produktionslinie) sowie Szenarien, die eine Farbdifferenz-Erkennung erfordern (z. B. Lebensmittelfarbprüfung).

Hinweis:

Wenn Sie unsicher sind, welche Farbe zu wählen ist, beginnen Sie mit Weißlicht. Es kann 80 % der allgemeinen Inszenarien abdecken.

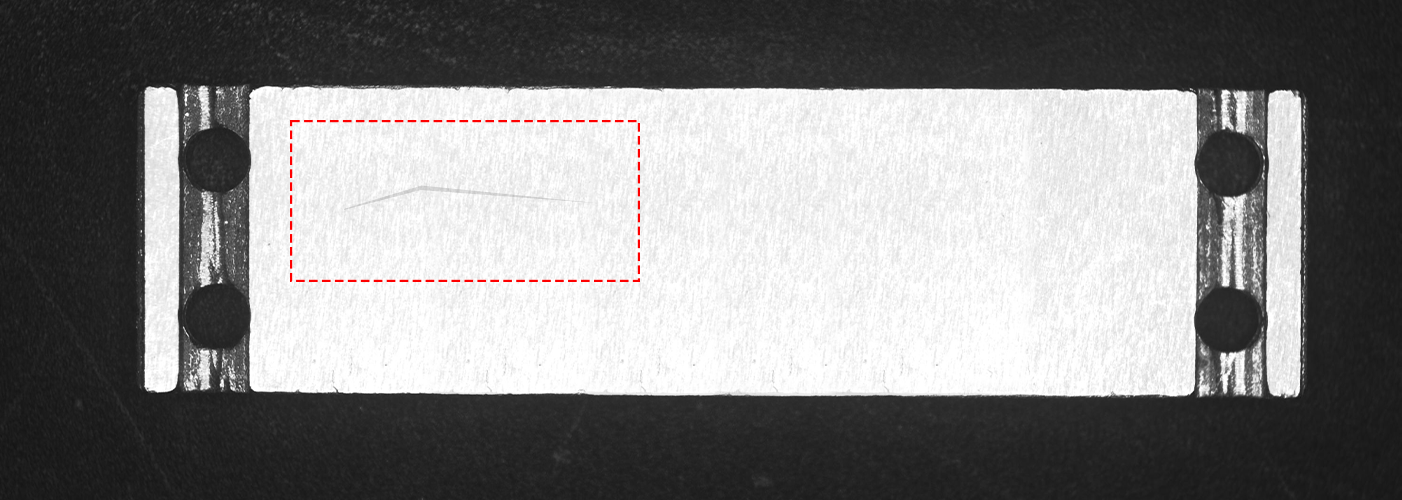

ⅱ . Blaues Licht: Verstärkung winziger Fehler

Blaues Licht hat eine kurze Wellenlänge (450–495 nm) und streut stark bei Wechselwirkung mit feinen Strukturen (z. B. Kratzer, Partikel), wodurch es ideal zur Hervorhebung mikroskopisch kleiner Fehler auf hochreflektierenden Materialien geeignet ist.

1. Wichtige Vorteile :

Unterdrückt die spiegelnde Reflexion auf Metallen (z. B. verhindert Blendung auf Oberflächen aus rostfreiem Stahl) und erzeugt einen starken Kontrast für Fehler wie Kratzer und Dellen.

2. Anwendbare Szenarien :

Oberflächeninspektion von Metallteilen (z. B. Kratzer an Automobil-Lagern, Dellen an Smartphone-Gehäusen), Erkennung winziger Verunreinigungen auf Glasoberflächen und Szenarien, die eine präzise Kantenlokalisierung erfordern (z. B. Ausrichtung von Chipstiften).

Hinweis: Blaues Licht kann die Augen stark belasten; Schutzbrille muss während des Betriebs getragen werden.

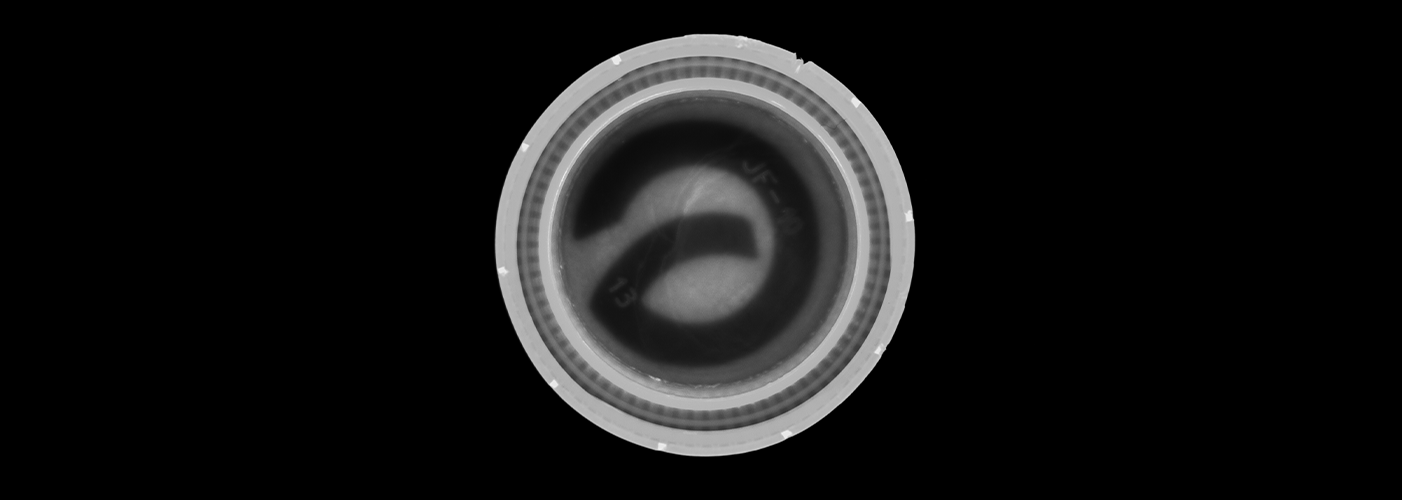

ⅲ. Rotes Licht: Starke Durchdringungsfähigkeit

Rotes Licht hat eine längere Wellenlänge (620–750 nm), wodurch es bestimmte dunkle oder halbtransparente Materialien durchdringen kann. Es eignet sich zur Inspektion von „Merkmale innerhalb oder unter Oberflächen“.

1. Wichtige Vorteile

Wird von dunklen Materialien nicht absorbiert, sodass es Oberflächen durchdringen und darunterliegende Merkmale sichtbar machen kann – z. B. Sichtbarmachen von Zeichen durch dunkle Kunststoffflaschen.

2. Anwendbare Szenarien

Lesen von Zeichen auf dunklen Flaschen mit Flüssigkeiten (z. B. Flaschen für orale Medikamente, Tintenflaschen), Erkennung interner Blasen in halbtransparenten Kolloiden (z. B. Silikon, Harz) und Identifizierung von Verunreinigungen zwischen den Lagen von Stoffen.

Hinweis: Rotes Licht kann die Augen stark belasten; Schutzbrille muss während des Betriebs getragen werden.

ⅳ. Grünes Licht: Unterdrückung von Hintergrundstörungen für eine genaue Zeichenerkennung

Grünes Licht hat eine mittlere Wellenlänge (520–570 nm) und zeichnet sich in Schwarz-Weiß-Kamerasystemen besonders gut aus, da es Hintergrundstörungen effektiv unterdrückt und Zielfeatures verstärkt.

1. Wichtige Vorteile

Bietet extrem hohen Kontrast für rote Ziele (z. B. erscheinen rote Zeichen unter grünem Licht heller) und kann grüne Hintergründe „neutralisieren“ (z. B. erscheinen grüne Flaschenverschlüsse unter grünem Licht dunkler, wodurch weiße Zeichen stärker hervortreten).

2. Anwendbare Szenarien

Zeichenerkennung auf Verpackungsetiketten (z. B. weiße Chargennummern auf grünen Flaschenverschlüssen), Erkennung roter Fehler (z. B. weiße Verunreinigungen auf roten Gummiteilen) sowie Zielerfassung in unübersichtlichen Hintergründen (z. B. Teilpositionierung auf grünen Förderbändern).

Hinweis: Grünes Licht kann die Augen stark belasten; Schutzbrille muss während des Betriebs getragen werden.

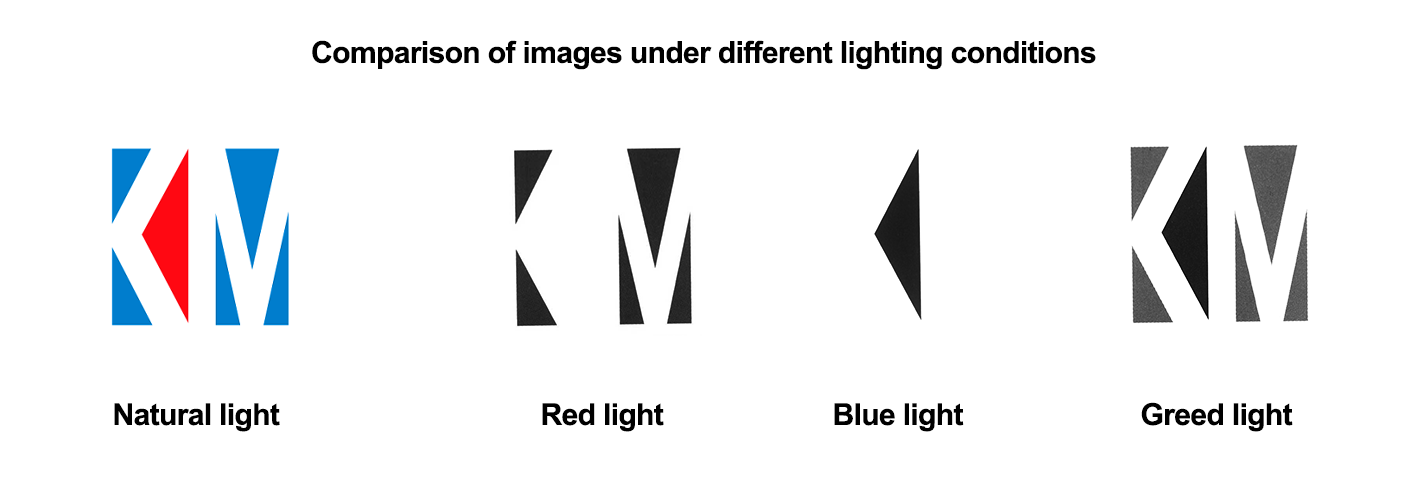

ⅴ. Schlüsselstrategie: Kontraststeigerung mit „benachbarten/komplementären Farben“

Nach der Auswahl der richtigen Beleuchtungsfarbe kann die Anwendung einer „Farbkontrast-Strategie“ die Inspektionswirksamkeit verdoppeln:

1. Benachbarte Farbstrategie

Verwenden Sie eine Beleuchtungsfarbe, die dem Zielfarbton ähnlich ist (z. B. grünes Licht für grüne Teile). Dadurch wird das Objekt im Bild aufgehellt und störende Hintergründe werden „neutralisiert“ – beispielsweise erscheinen grüne Muster auf grünen Verpackungsfolien unter grünem Licht verblasst, wodurch Störungen bei der Erkennung weißer QR-Codes vermieden werden .

2. Komplementäre Farbstrategie

Verwenden Sie eine Beleuchtungsfarbe, die auf dem Farbkreuz der Zielfarbe gegenüberliegt (z. B. Rot gegen Grün, Blau gegen Gelb). Dies erzeugt einen starken Helligkeitskontrast – beispielsweise erscheinen weiße Zeichen auf grünem Hintergrund unter rotem Licht heller, während der Hintergrund dunkler wird, was die Erkennungsrate deutlich verbessert.

ⅵ. Zusammenfassung: Tabelle zur Auswahl der Beleuchtungsfarbe zur schnellen Referenz

Der Kernzweck der Beleuchtungsfarbe besteht darin, „den Kontrast zwischen dem Zielobjekt und dem Hintergrund zu erhöhen“. Es ist nicht nötig, dies übermäßig zu komplizieren. Basierend auf Material und Fehlerart, beziehen Sie sich auf die untenstehende Tabelle und wenden Sie die benachbarte/komplementäre Farbstrategie an, um eine optimale Bildqualität zu erzielen und die algorithmische Effizienz zu verdoppeln.

Die Auswahl der Beleuchtungsfarbe erfordert eine umfassende Berücksichtigung der folgenden Faktoren:

|

Lichtfarbe |

Wellenlängenbereich (nm) |

Hauptmerkmale |

Typische Anwendungen |

|

Weißes Licht |

380–750 |

Vielseitig, vollständige Farbwiedergabe |

Erstprüfung, Inspektion mit gemischten Kategorien, Erkennung von Farbunterschieden |

|

Blaulicht |

450–495 |

Hervorhebung von Fehlern, Unterdrückung von Reflexionen |

Metallkratzer, Glasverunreinigungen, Kantenlokalisierung |

|

Rotlicht |

620–750 |

Starke Durchdringung, geeignet für dunkle/halbtransparente Materialien |

Zeichenerkennung auf dunklen Flaschen, Blasendetektion in Kolloiden, Zwischenschichtinspektion |

|

Grünes Licht |

520–570 |

Hintergrundunterdrückung, hoher Kontrast |

Zeichenerkennung, Verbesserung roter Ziele |