Consejos para la selección de cámaras de visión artificial para ingenieros de automatización industrial

Criterios clave de selección de cámaras de visión artificial para fiabilidad industrial

Por qué las cámaras de consumo fallan en entornos de fábrica

Las cámaras de grado comercial tienen un rendimiento deficiente en entornos industriales debido a tres vulnerabilidades críticas:

- Sensibilidad a vibraciones : La maquinaria de fábrica genera entre 5 y 10 veces más vibraciones que los entornos de consumo, lo que provoca desalineación del objetivo y desviación del enfoque

- Limitaciones de temperatura : Funcionar por encima de 40 °C acelera la degradación del sensor; pruebas industriales muestran una tasa de fallo del 78 % a 60 °C

- Sensibilidad a interferencias electromagnéticas (EMI) : Los componentes sin blindaje introducen un 42 % más de artefactos en la imagen cerca de motores en comparación con cámaras industriales diseñadas específicamente

Estas debilidades contribuyen directamente al costo promedio de $740 mil por paradas no planificadas en la fabricación (Ponemon Institute, 2023), lo que subraya por qué solo las cámaras de visión artificial diseñadas específicamente ofrecen la confiabilidad necesaria para la automatización crítica.

Principales estándares: EMVA 1288 para la validación del rendimiento e ISO/IEC 15444-1 para la integridad de los datos de imagen

Las cámaras de visión artificial utilizadas en entornos industriales dependen de ciertos estándares básicos para mantener un rendimiento constante y una captura precisa de datos. Tomemos como ejemplo el estándar EMVA 1288. Este marco permite a los ingenieros medir características importantes del sensor, como su capacidad para capturar luz (eficiencia cuántica), los niveles de ruido de fondo en ausencia de luz (ruido temporal oscuro) y las variaciones en la respuesta entre diferentes partes del sensor (no uniformidad de respuesta fotónica). Estas mediciones permiten comparar diferentes modelos de cámaras de diversos fabricantes de forma imparcial, sin favorecer ninguna marca en particular. Otro estándar clave es el ISO/IEC 15444-1, también conocido como JPEG 2000. Este estándar garantiza que las imágenes puedan comprimirse sin pérdida de calidad, lo cual es muy importante al transferir imágenes a alta velocidad a través de sistemas de automatización industrial. Mantener intacto cada píxel es fundamental para detectar defectos mínimos en productos durante inspecciones automatizadas. La combinación de estos estándares ayuda a lograr esa tasa de detección casi perfecta del 99,95 % requerida en líneas de producción automotriz de alto nivel y fábricas de dispositivos médicos, donde ni siquiera los fallos menores pueden tolerarse.

Ajustar el Diseño de Cámaras de Visión Artificial a las Restricciones de la Fábrica

Refuerzo Ambiental: IP67, M12 y Sellado Hermético—Cuándo Se Requiere Cada Uno

Las plantas industriales imponen tensiones ambientales severas y específicas para cada aplicación, lo que requiere una alineación precisa entre el nivel de protección y el perfil de amenazas operativas:

- IP67 ofrece protección completa contra la entrada de polvo y soporta inmersión temporal (hasta 1 m durante 30 minutos), lo que la hace ideal para estaciones de lavado en la industria alimentaria y líneas de envasado húmedo

- Conectores de m12 , con carcasas metálicas roscadas y mecanismos de bloqueo robustos, mantienen la integridad de la señal bajo vibraciones mecánicas prolongadas, fundamental para cámaras montadas en transportadores de alta velocidad o brazos robóticos que se mueven a 1,5 m/s

- Sellado hermético , logrado mediante carcasas metálicas soldadas o conexiones de vidrio-metal, bloquea gases corrosivos (por ejemplo, HF en procesos de grabado) y partículas submicrónicas, obligatorio en salas limpias de semiconductores donde contaminantes de 0,5 µm provocan desviaciones costosas en los procesos

La selección de protecciones inadecuadas representa el 23 % de los fallos prematuros de las cámaras. Ajuste el nivel de sellado al riesgo: IP67 para zonas con salpicaduras, M12 para plataformas móviles o con vibraciones, y hermético para entornos de vacío, plasma o ultra-limpieza.

Optimización SWaP-C: Tamaño, Peso, Consumo y Coste en Sistemas Embebidos de Automatización

Al analizar sistemas embebidos y automatización móvil como AGVs, cobots, drones y esos nodos de inspección montados en los bordes, las limitaciones de SWaP-C (tamaño, peso, potencia y costo) determinan realmente si algo puede integrarse con éxito y cuál será su costo a lo largo del tiempo. Los diseños que se mantienen por debajo de 50 gramos ayudan a evitar problemas de equilibrio en brazos robóticos que aceleran rápidamente. Las versiones eficientes en el consumo de energía, que consumen menos de 3 vatios, aumentan la vida útil de la batería de vehículos autónomos en aproximadamente un 18 % por ciclo de carga. Y cuando sensores y procesadores se integran en un solo paquete, se requieren menos componentes en general, lo que reduce los costos de materiales alrededor de un 30 % sin afectar el rendimiento. Excederse en cualquiera de los aspectos de SWaP-C tiende a elevar drásticamente los costos. Por ejemplo, instalar una cámara avanzada de 12 megapíxeles cuando una versión sencilla de 2 MP funcionaría igual de bien añade entre un 15 y un 40 % de gastos adicionales cada año debido a los mayores requisitos de refrigeración, acondicionamiento de energía y procesamiento. La conclusión es esta: piense primero en la física al tomar decisiones. Los drones que necesitan moverse rápido a menudo sacrifican calidad de imagen para obtener mejor maniobrabilidad, mientras que las configuraciones fijas de inspección se centran más en obtener las imágenes más detalladas posibles dentro de sus límites de disipación de calor y las velocidades disponibles de transferencia de datos.

Especificaciones críticas de cámaras de visión artificial y su impacto en el mundo real

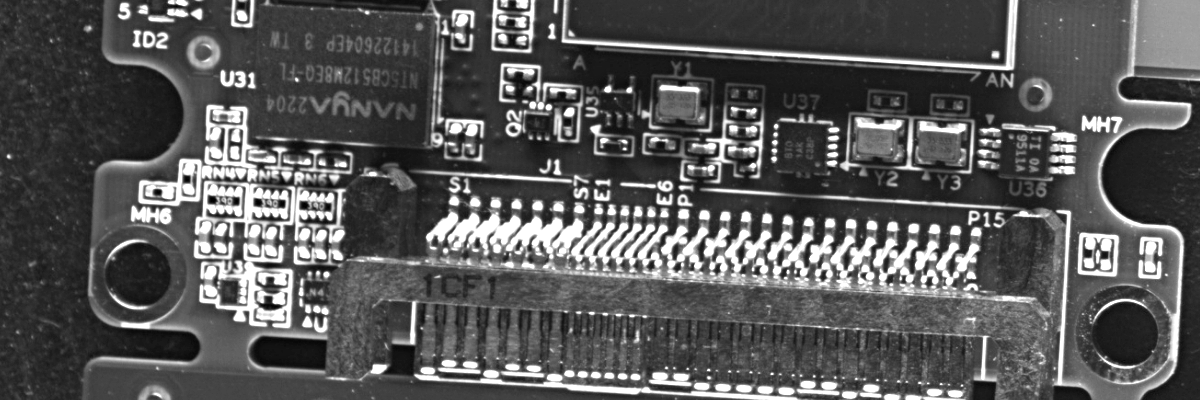

Compromisos entre resolución y frecuencia de fotogramas en inspecciones de alta velocidad (por ejemplo, análisis de uniones de soldadura en PCB)

El equilibrio entre resolución y frecuencia de fotogramas no se trata solo de lo que luce bien en las hojas de especificaciones, sino que en realidad está determinado por la forma en que los sensores leen los datos y el ancho de banda disponible del sistema. Al examinar las soldaduras en las uniones de PCB, encontrar esos pequeños defectos inferiores a 50 micrones, como soldaduras frías o puentes, requiere suficiente detalle en cada imagen. Un sensor de 5 megapíxeles que funcione alrededor de 60 fotogramas por segundo funciona mejor en la mayoría de las situaciones, capturando los detalles necesarios sin ralentizar demasiado las líneas de producción. Las cámaras con menor resolución pero mayor frecuencia de fotogramas (como 1 a 2 megapíxeles a 150-200 fps) son excelentes para seguir movimientos, pero simplemente no tienen suficientes píxeles para medir con precisión características pequeñas. Por otro lado, los sensores de resolución muy alta superiores a 12 megapíxeles tienden a tener problemas con la velocidad, a menos que estén conectados mediante tecnologías avanzadas como CoaXPress 2.0 o conexiones Ethernet de 10 Gigabits. Si se equivoca en alguna de estas especificaciones, los problemas ocurren rápidamente. Los defectos pasados por alto generan problemas de calidad más adelante, mientras que las paradas innecesarias desperdician tiempo y dinero. La industria sabe que esto cuesta a las empresas aproximadamente setecientos cuarenta mil dólares cada año en tiempos de inactividad inesperados en instalaciones de fabricación de todo el mundo.

|

Tipo de cámara |

Resolución |

Frame Rate |

Mejor para |

|

Orientado al Detalle |

5MP+ |

30–60fps |

Detección de microgrietas, análisis de uniones soldadas |

|

Orientado a la Velocidad |

1–2MP |

150–200fps |

Seguimiento de movimiento en tiempo real, conteo de objetos |

Rango Dinámico, Capacidad de Pozo Completo y Eficiencia Cuántica: ¿Qué Impulsa Realmente la Robustez en Condiciones de Poca Luz?

Cuando se trata de rendimiento en condiciones de poca luz, en realidad hay tres características clave del sensor que más importan, no cosas como ajustes ISO o sofisticadas correcciones de software. Comencemos con el rango dinámico, o DR por sus siglas en inglés. Esto mide básicamente la diferencia entre el momento en que un sensor se satura y su nivel de ruido de fondo, generalmente expresado en decibelios. Un buen rango dinámico significa que la cámara puede capturar detalles tanto en las partes muy oscuras como en las muy brillantes de una escena al mismo tiempo. Piense en situaciones donde hay deslumbramientos intensos junto a sombras profundas, como ocurre cerca de superficies metálicas brillantes en entornos de fabricación. Luego tenemos la eficiencia cuántica, que nos indica qué porcentaje de luz entrante se convierte realmente en señales electrónicas útiles. Cuanto mayor sea este valor por encima de aproximadamente el 65%, mejor será la calidad de imagen en entornos oscuros, ya que la señal se distingue con mayor claridad frente al ruido de fondo. La capacidad de pozo completo hace referencia a la cantidad de carga eléctrica que cada píxel puede almacenar antes de saturarse. Los sensores con capacidades superiores a 15.000 electrones manejan mucho mejor los puntos brillantes sin perder detalles ni generar artefactos no deseados. Combinar todos estos factores marca una gran diferencia. Las cámaras equipadas con más de 120 dB de rango dinámico, eficiencia cuántica superior al 65 % y capacidad de pozo completo que excede los 15.000 electrones pueden reducir las tasas de error en aproximadamente un 30 % durante inspecciones en almacenes cuando la iluminación es deficiente. Además, las instalaciones no necesitan invertir fuertemente en infraestructuras costosas de iluminación que requieren mantenimiento constante.

Global vs. Obturador de Barrido: Aclaración de Artefactos de Movimiento en Líneas de Producción Automatizadas

El tipo de obturador utilizado marca toda la diferencia al capturar formas precisas en aplicaciones donde el movimiento es relevante. Los obturadores globales funcionan exponiendo todos los píxeles a la vez, lo que básicamente detiene por completo cualquier movimiento sin distorsión alguna. Esto es muy importante, por ejemplo, para medir engranajes en piezas de automóviles que pasan a 30 metros por segundo o para verificar cómo giran las pastillas dentro de sus envases. Los obturadores de barrido, en cambio, cuentan una historia diferente. Escanean las filas de la imagen una tras otra, creando lo que se conoce como desfase temporal. ¿Qué ocurre entonces? Los bordes se deforman, las formas se doblan de manera extraña (piense en el temido efecto gelatina) y la iluminación parece irregular en objetos en movimiento. Intente imaginar un brazo robótico girando o una cinta transportadora moviéndose de ida y vuelta con un obturador de barrido, y las mediciones podrían desviarse más del 2 %, lo suficiente como para arruinar completamente las verificaciones de calidad. Es cierto que los obturadores de barrido ahorran dinero y energía en aplicaciones donde hay poco movimiento, pero cuando las fracciones de milímetro importan durante las inspecciones, realmente no hay sustituto para los obturadores globales. Estos mantienen el control de calidad constante y evitan errores costosos derivados de lecturas incorrectas.

¿Listo para elegir la cámara de visión artificial adecuada?

El éxito de la automatización industrial depende de alinear el diseño, las especificaciones y los estándares de la cámara con sus limitaciones específicas, desde la exigencia ambiental hasta la velocidad de inspección. Al evitar cámaras de consumo, validar según estándares EMVA 1288/ISO y equilibrar las especificaciones clave, logrará un rendimiento fiable y constante.

Para obtener orientación personalizada o probar una solución adaptada (respaldada por entrega de muestras en 3 a 7 días y soporte técnico global), asóciese con un proveedor confiable que tenga experiencia comprobada en automatización industrial. La experiencia de 15 años de HIFLY y sus soluciones personalizadas garantizan que su cámara trabaje tan duro como su fábrica.