Guía de selección de objetivos de visión artificial para aplicaciones industriales

Parámetros ópticos clave: campo de visión (FOV), distancia de trabajo y longitud focal

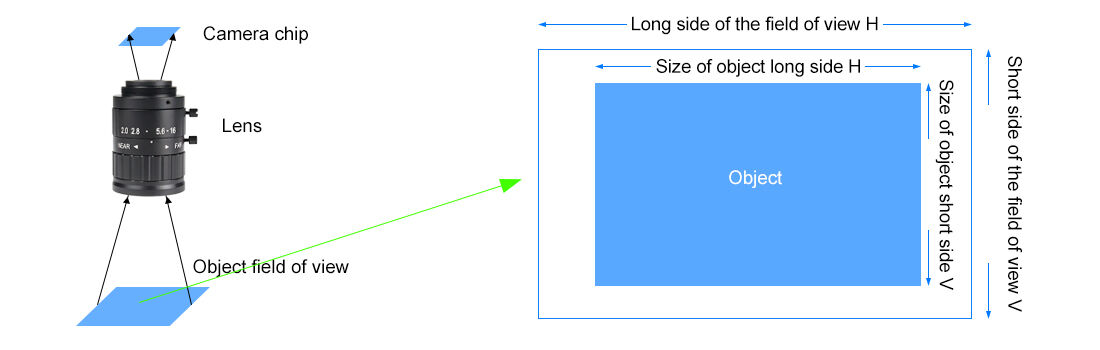

Cómo el campo de visión (FOV) determina la idoneidad del lente de visión artificial para la inspección en líneas de montaje

El campo de visión, o FOV por sus siglas en inglés, indica básicamente qué área puede ver una cámara simultáneamente, lo cual es fundamental al inspeccionar productos en líneas de montaje. Si el FOV es demasiado estrecho, pequeños defectos situados cerca de los bordes podrían pasar completamente desapercibidos. Por otro lado, si es demasiado amplio, cada píxel cubre una mayor superficie, por lo que los detalles comienzan a difuminarse y la resolución disminuye. Existe una fórmula práctica para calcularlo todo: multiplicar el tamaño del sensor por la distancia de trabajo y dividir el resultado entre la longitud focal. Por ejemplo, si alguien necesita cubrir un área completa con un sensor de 100 mm, probablemente deberá acercarse más al objeto o bien seleccionar una lente distinta, según el espacio disponible. Según algunos informes sectoriales en circulación, casi un tercio de todos los problemas con sistemas de visión se deben inicialmente a una elección incorrecta del FOV. Ajustar correctamente este parámetro garantiza que cada centímetro de las piezas sea escaneado adecuadamente, sin que los molestos artefactos de movimiento interfieran en el proceso, lo que, en última instancia, permite detectar defectos con mayor rapidez durante las cadenas de fabricación de alta velocidad.

Interacción entre la distancia de trabajo y la longitud focal en configuraciones de guía robótica y visión integrada

La relación entre la distancia de trabajo (el espacio entre la lente y el objeto) y la longitud focal funciona de forma inversa, lo cual resulta especialmente relevante en los sistemas de guiado robótico y en la tecnología de visión embebida. Cuando se requieren mayores distancias de trabajo, la longitud focal también debe aumentar si se desea mantener los objetos enfocados, algo fundamental para que los robots se desplacen con seguridad sin chocar contra obstáculos. Sin embargo, siempre existe una contrapartida: al incrementar la longitud focal, en realidad se reduce la profundidad de campo, por lo que lograr un ajuste óptimo se convierte en una pesadilla de calibración. En espacios reducidos, donde equipos como las herramientas de inspección de placas de circuito impreso (PCB) deben instalarse, longitudes focales más cortas nos permiten acercarnos más a los objetos y, aun así, observar con claridad lo que resulta necesario examinar. Lograr este equilibrio ayuda a reducir el desenfoque por movimiento cuando los objetos se desplazan a alta velocidad. Las pruebas industriales demuestran que, cada vez que la longitud focal aumenta, la resolución lateral mejora entre un 15 % y un 30 %, lo que significa que estos sistemas pueden alcanzar precisiones de hasta el nivel de micrómetro en tareas automatizadas de guiado.

Compatibilidad del sensor y estándares de montaje para una integración fiable de objetivos de visión artificial

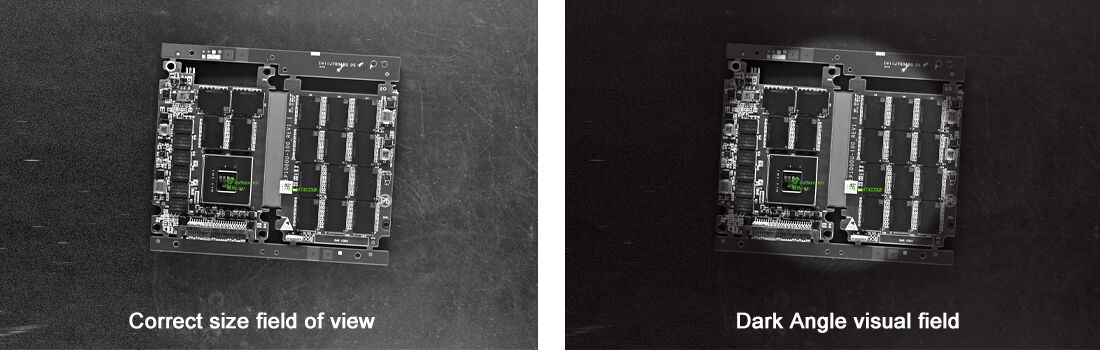

Cobertura del círculo de imagen frente al tamaño del sensor: por qué una selección inadecuada de objetivos de visión artificial provoca viñeteado y pérdida de resolución

Obtener el incorrecto lente de visión artificial para un sensor porque no cubre suficiente área, lo que provoca importantes problemas ópticos a largo plazo. Si la lente proyecta un círculo de imagen más pequeño que el necesario para el sensor, observamos un fenómeno denominado viñeteado, en el que las esquinas se oscurecen notablemente, llegando a reducir los niveles de luz hasta en un 80 %. Esto significa perder por completo datos valiosos provenientes de esos bordes. Lo que ocurre a continuación es aún peor para la resolución. Por ejemplo, al acoplar un sensor de 12 megapíxeles con una lente diseñada únicamente para el formato 1/1,8 pulgadas, el rendimiento real se reduce a aproximadamente 8 megapíxeles como máximo. Para quienes trabajan con placas de circuito impreso, esta deficiencia puede ocultar grietas diminutas de menos de 10 micrómetros de ancho. Una buena regla práctica al adquirir lentes consiste en verificar si sus especificaciones indican una cobertura del círculo de imagen que supere en al menos un 10 % la medida de la diagonal del sensor.

Montura C frente a montura CS: ajuste mecánico, distancia focal posterior y restricciones prácticas en sistemas compactos

Las roscas de las lentes con montura C (con una distancia flange de 17,526 mm) y de las lentes con montura CS (a 12,526 mm) funcionan conjuntamente de forma mecánica, aunque presentan diferencias significativas en cuanto a la distancia focal posterior. Cuando alguien intenta forzar una lente con montura CS en una cámara con montura C, se genera aproximadamente un desenfoque de 5 mm, lo que puede difuminar detalles tan pequeños como tolerancias de 0,1 mm. Este tipo de problema ocurre con frecuencia en operaciones robóticas de agarre y colocación. Por otro lado, instalar una lente con montura C en un cuerpo de cámara con montura CS requiere espaciadores especiales que, de hecho, reducen la estabilidad, lo cual es especialmente relevante en sistemas embebidos sometidos constantemente a vibraciones. Los fabricantes de dispositivos médicos conocen bien este aspecto, ya que su equipo suele tener que integrarse en espacios extremadamente reducidos, de alrededor de 50 milímetros cúbicos. El tamaño más reducido de la montura CS permite el enfoque en estas situaciones donde la montura C simplemente no alcanza. La mayoría de los profesionales siguen prácticas estándar para evitar complicaciones durante la instalación. Por lo general, la montura CS se utiliza para sensores menores de media pulgada, mientras que los sensores de mayor tamaño emplean la montura C.

Apertura, profundidad de campo y métricas críticas de rendimiento óptico

Optimización del número f: equilibrio entre la transmisión de luz, la profundidad de campo y el desenfoque por movimiento en inspecciones a alta velocidad

En los sistemas industriales de visión artificial, el número f (f/#) controla simultáneamente tres factores importantes: la cantidad de luz que atraviesa la lente, la profundidad de campo (DOF) y la resistencia de la imagen al desenfoque por movimiento. Cuando se establecen números f bajos, como f/1.4, se permite el paso de mucha más luz, lo cual es muy útil en condiciones de poca iluminación, pero con un costo asociado: la profundidad de campo se vuelve muy reducida, de modo que, si existen irregularidades en la altura de la superficie del objeto inspeccionado, algunas partes podrían quedar fuera de enfoque. Por otro lado, números f más altos, como f/16, ofrecen una cobertura mucho mayor de profundidad de campo, necesaria para mediciones dimensionales precisas. Sin embargo, esto requiere tiempos de exposición más largos, lo que hace que las imágenes sean más propensas al desenfoque por movimiento, especialmente al inspeccionar objetos en movimiento rápido sobre cintas transportadoras que operan a velocidades superiores a 1/10 000 segundos por fotograma. Encontrar el punto óptimo entre estas necesidades contrapuestas exige una consideración cuidadosa tanto de las condiciones de iluminación como de los requisitos de producción.

- Calcule la distancia hiperefocal para mantener el enfoque en todas las zonas de tolerancia

- Ajuste la abertura a la intensidad del flash: más de 50 000 lux permite usar Æ'/8+ sin penalización por ruido

- Priorice Æ'/4—Æ'/8 para más del 92 % de las aplicaciones de alta velocidad (Asociación de Imagen Automatizada, 2023)

Equilibrar estos factores evita rechazos falsos y mantiene una productividad superior a 300 ppm.

MTF, distorsión y contraste: cómo las especificaciones de las lentes de visión artificial afectan directamente la precisión en la detección de defectos

La capacidad de detectar defectos de forma fiable depende de varios factores, entre ellos la Función de Transferencia de Modulación (MTF), los niveles de distorsión y la calidad del contraste entre los objetos. Cuando las lecturas de MTF se mantienen por encima de 0,6 en lo que se denomina frecuencia de Nyquist del sensor, obtenemos mediciones de bordes con una precisión de aproximadamente medio píxel, lo cual es fundamental al buscar grietas diminutas de apenas unas pocas micras de ancho. Mantener la distorsión por debajo del 0,1 % ayuda a evitar los molestos errores geométricos que surgen durante el trabajo de medición. Además, contar con relaciones de contraste superiores a 90:1 marca toda la diferencia a la hora de identificar problemas pequeños, como marcas de oxidación sobre texturas de fondo complejas. Estos parámetros no son meros números en un papel: afectan directamente los resultados reales de inspección día tras día.

|

Parámetro |

Impacto en la detección de defectos |

Umbral de Tolerancia |

|

MTF @ 50 lp/mm |

Visibilidad de arañazos |

≥0.45 |

|

Distorsión radial |

Error Dimensional |

≤0.15% |

|

Relación de Contraste |

Detección de contaminantes |

≥80:1 |

Una MTF subóptima o una distorsión superior al 0,3 % provoca un 37 % de falsos negativos en la inspección de PCB (Vision Systems Design, 2024). Por lo tanto, las especificaciones de las lentes de visión artificial determinan directamente la precisión del control de calidad.

Tipos especializados de lentes para visión artificial en tareas industriales de precisión

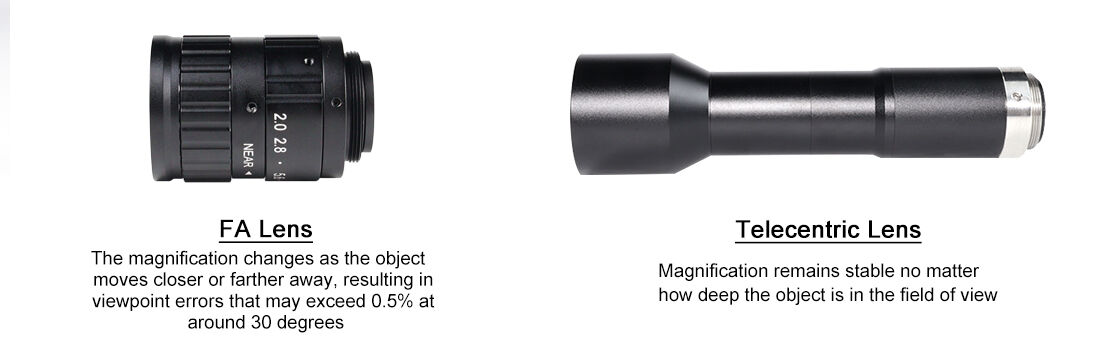

Lentes telecéntricas en metrología: eliminación del error de perspectiva para lograr estabilidad en mediciones subpixel

Las lentes telecéntricas son absolutamente esenciales para aplicaciones industriales de metrología que requieren estabilidad en las mediciones a nivel subpíxel. Las lentes convencionales presentan un problema: su aumento varía cuando los objetos se acercan o alejan, generando errores de perspectiva que pueden superar el 0,5 % a ángulos de aproximadamente 30 grados. Con óptica telecéntrica, todos esos rayos principales permanecen paralelos. Esto significa que el aumento se mantiene constante independientemente de la profundidad a la que se encuentre un objeto dentro del campo de visión. Esto marca toda la diferencia al inspeccionar aspectos como la alineación de pads en placas de circuito impreso (PCB) o perfiles de dientes de engranajes, donde incluso pequeñas distorsiones a escala micrométrica pueden comprometer la calidad del producto. Para verificaciones automáticas con calibradores, estas lentes ofrecen mediciones repetibles con una precisión de ± 0,01 mm, ya que eliminan esos molestos errores de escalado derivados de efectos de perspectiva. Además, al no existir distorsión angular alguna, la calibración resulta mucho más sencilla. Los tiempos de configuración se reducen entre un 30 y un 40 % en comparación con los de lentes convencionales en entornos de fabricación de alta precisión.

¿Listo para seleccionar la lente de visión artificial adecuada?

La lente adecuada equilibra el campo de visión (FOV), la distancia de trabajo, la compatibilidad con el sensor y las métricas de rendimiento para adaptarse a su aplicación industrial. Evitar incompatibilidades y priorizar las especificaciones clave garantiza una detección fiable de defectos y una precisión dimensional óptima.

Para orientación sobre compatibilidad entre lentes y cámaras, opciones especializadas (por ejemplo, lentes telescópicas) o servicios de adaptación personalizada, colabore con un proveedor con experiencia demostrada en el sector industrial. Los 15 años de experiencia de HIFLY en visión artificial —que abarcan lentes, cámaras y soluciones integradas— garantizan una alineación perfecta con sus exigencias productivas. Contáctenos hoy mismo para una consulta sin compromiso que le ayude a afinar su selección de lentes.