Una breve introducción y escenarios de aplicación de las cámaras UV

Muchas personas han oído hablar de "cámaras infrarrojas", pero ¿qué funciones tienen sus homólogas, las "cámaras ultravioleta (UV)"?

En la vida diaria, a menudo encontramos problemas que son "invisibles a simple vista": intentar verificar marcas antifalsificación en el embalaje de alimentos sin encontrar señales evidentes; necesitar detectar grietas ocultas en placas de circuito donde las cámaras comunes solo ven la superficie; intentar rastrear fugas en tuberías donde los gases incoloros son imposibles de seguir.

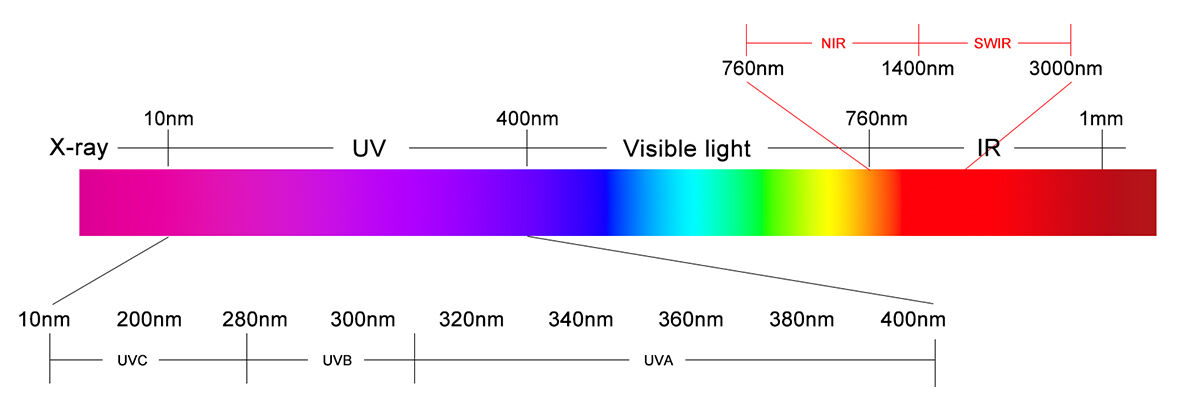

Aquí es donde entran en juego las cámaras UV. Pueden capturar la luz ultravioleta (200 nm-400 nm) invisible para el ojo humano, convirtiendo "señales invisibles" en imágenes nítidas, convirtiéndose en el "ojo transparente" en campos como la inspección, la lucha contra la falsificación y la seguridad.

Hoy explicaremos de forma sencilla los principios fundamentales de las cámaras UV, compartiremos tres escenarios de aplicación altamente prácticos e incluiremos puntos clave para evitar errores comunes, ayudándole a comprender rápidamente su valor y uso.

I. ¿Por qué las cámaras UV pueden "ver la luz invisible"?

Muchos piensan que "una cámara UV es simplemente una cámara normal con un filtro añadido". En realidad, su ventaja principal radica en "capturar las señales especiales de la luz ultravioleta".

La luz que vemos con nuestros ojos se llama "luz visible" (400 nm-760 nm), mientras que la luz ultravioleta (UV) es una "luz invisible" con una longitud de onda más corta. En la naturaleza, muchas sustancias producen una "reacción de fluorescencia" bajo luz UV (por ejemplo, marcas antifalsificación en billetes, contaminantes orgánicos), mientras que otras absorben o reflejan la luz UV (por ejemplo, resistencia fotolitográfica no curada, gases fugitivos en tuberías).

Las cámaras ordinarias solo pueden recibir luz visible y son "ciegas" a estas señales UV. Las cámaras UV, sin embargo, utilizan sensores UV especializados (como sCMOS iluminados por detrás) y filtros que bloquean la luz visible para capturar con precisión la luz UV de 200 nm a 400 nm, luego convierten estas señales en imágenes en escala de grises o a color comprensibles para el ojo humano, revelando "detalles invisibles".

En resumen: las cámaras ordinarias "solo pueden capturar lo que podemos ver", mientras que las cámaras UV "pueden capturar señales UV invisibles al ojo desnudo". Esta es su capacidad fundamental.

II. 3 Principales Escenarios Prácticos de Aplicación para Cámaras UV

Las capacidades de las cámaras UV —"reconocimiento de fluorescencia", "detección de defectos ocultos" y "captura de señales incoloras"— pueden resolver problemas prácticos en diversos campos. Los siguientes tres escenarios son los más comunes y prácticos:

1. Escenario 1: Antifalsificación, trazabilidad y verificación de calidad – Identificación rápida de "marcas invisibles"

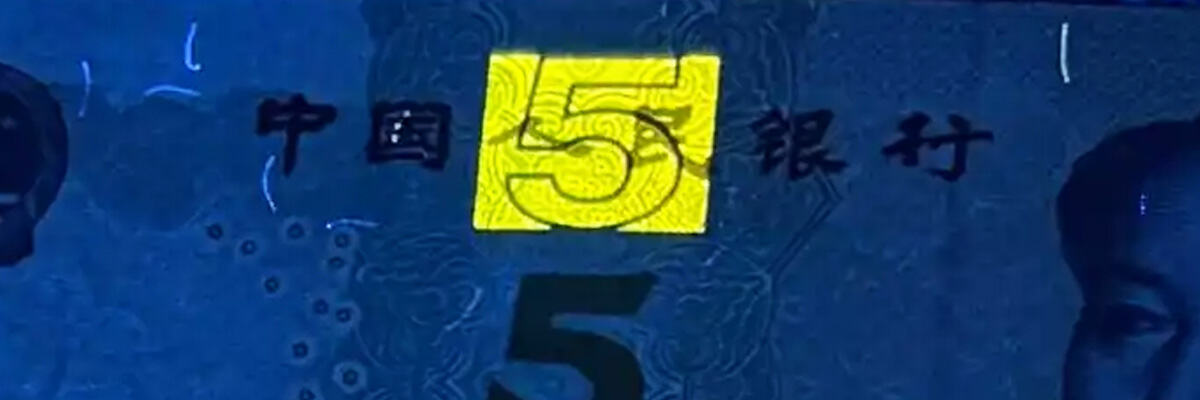

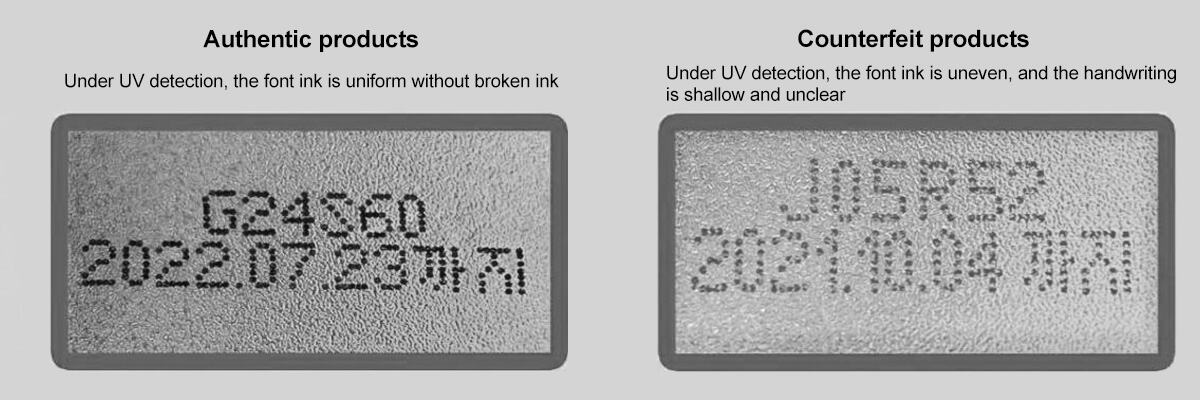

Necesidad principal: Productos como alimentos, medicamentos, tabaco y alcohol suelen tener "marcas antifalsificación UV" (por ejemplo, patrones o números fluorescentes incoloros) impresos en su empaque para prevenir falsificaciones. Estas marcas son invisibles a simple vista. La inspección manual tradicional requiere usar una linterna UV para iluminar cada artículo individualmente, lo cual es ineficiente y propenso a omisiones.

Solución con cámara UV: Utilice una cámara de luz cercana al ultravioleta (banda UVA, 320 nm - 400 nm) combinada con una fuente de luz UV (por ejemplo, longitud de onda de 365 nm). Simplemente apunte la cámara al empaque para ver directamente las marcas antifalsificación. También puede conectarse a una computadora para reconocimiento automático, eliminando la necesidad de inspección manual.

Ejemplo – Inspección de empaques en fábrica de alimentos:

Punto crítico: La inspección manual con una linterna UV solo permitía revisar 500 paquetes por hora. La fatiga visual provocaba una tasa de detección omitida del 15 % y errores frecuentes de evaluación.

Resultado: Mediante el uso de una cámara UV de 2 MP (banda de 365 nm) junto con un sistema automatizado de banda transportadora, la velocidad de inspección alcanzó los 2000 paquetes por hora. La precisión en el reconocimiento de marcas antifalsificación llegó al 99,8 %, y la tasa de detección omitida descendió al 0,2 %. El sistema también registró automáticamente la posición de los productos no conformes, eliminando la necesidad de vigilancia manual constante.

Escenarios adecuados: Detección UV antifalsificación para envases de alimentos/fármacos, antifalsificación y trazabilidad para tabaco/alcohol/cosméticos, verificación de marcas fluorescentes en documentos (pasaportes/tarjetas de identidad).

2. Escenario 2: Detección de defectos industriales – Localización de "peligros ocultos invisibles"

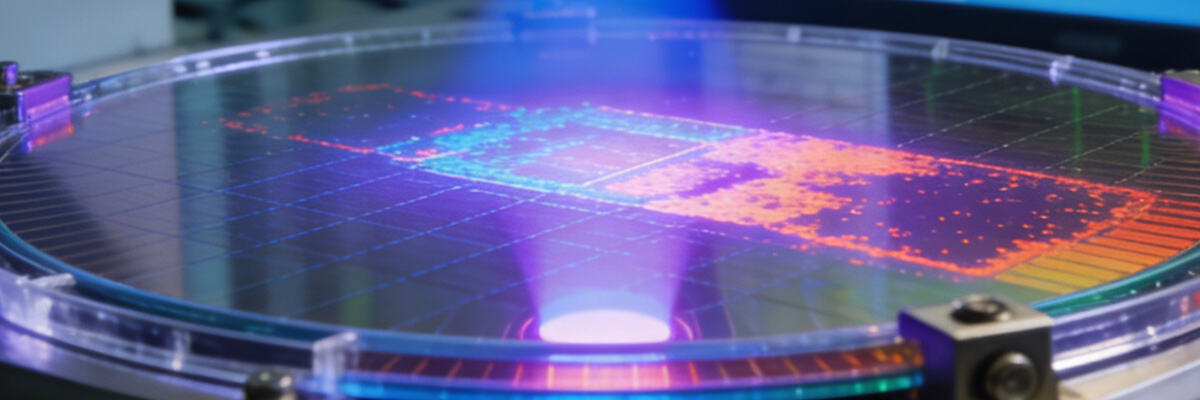

Necesidad principal: En la producción industrial, muchos defectos son invisibles para cámaras convencionales: por ejemplo, contaminantes orgánicos en superficies de obleas semiconductoras (a nivel de 0,01 μm), microgrietas en placas de circuito, corrosión superficial en piezas metálicas. Pasar por alto estos defectos puede provocar fallos del producto, como cortocircuitos en chips o rotura de piezas.

Solución con cámara UV: Utilizar una cámara de alta sensibilidad en el espectro ultravioleta profundo (banda UVC, 200 nm - 280 nm) combinada con una fuente de luz UV profunda (por ejemplo, longitud de onda de 254 nm). Este sistema aprovecha la reacción de fluorescencia de los contaminantes o las diferencias en la reflexión UV de los defectos para localizar con precisión los problemas.

Ejemplo – Inspección de contaminación en obleas semiconductoras:

Punto problemático: Las cámaras ordinarias no podían detectar contaminantes orgánicos inferiores a 0,1 μm. Los problemas solo se descubrían en etapas posteriores del proceso, lo que provocaba el desecho de más de 10 obleas diariamente debido a la contaminación, con pérdidas superiores a 50.000 ¥. La inspección microscópica manual tomaba 8 minutos por oblea, lo que resultaba extremadamente ineficiente.

Resultado: El uso de una cámara de 5 MP con luz ultravioleta profunda (banda de 254 nm) y una fuente de luz puntual para escaneo logró una tasa de detección del 99,7 % para contaminantes superiores a 0,01 μm. El tiempo de inspección por oblea se redujo a 40 segundos. Las obleas desechadas diariamente disminuyeron en 9, lo que generó un ahorro anual de más de 1,6 millones de ¥.

Escenarios adecuados: Detección de contaminación superficial en obleas semiconductores, identificación de microgrietas en placas de circuito, detección de corrosión/contaminación por aceite en superficies de piezas metálicas, detección de residuos de fotorresistente.

3. Escenario 3: Detección de fugas y monitoreo de seguridad – Rastreo de "peligros incoloros"

Necesidad principal: Las fugas de gas (por ejemplo, refrigerantes, gases inflamables) y la filtración en tuberías en entornos industriales suelen ser incoloras e inodoras, lo que las hace indetectables a simple vista. La acumulación puede provocar explosiones o intoxicaciones. La "descarga por corona" generada por equipos de alto voltaje (por ejemplo, líneas eléctricas, transformadores) también emite señales UV invisibles para cámaras comunes; una descarga prolongada provoca el envejecimiento del equipo.

Solución con cámara UV: Utilizar una cámara de luz ultravioleta media (banda UVB, 280 nm - 320 nm). Esta cámara puede captar las señales UV procedentes de gases fugados o los puntos luminosos generados por descargas por corona desde una distancia segura, sin necesidad de contacto con el equipo.

Ejemplo – Detección de fugas en tuberías en una planta química:

Punto crítico: Anteriormente se dependía de pruebas manuales punto por punto con detectores de fugas, lo que requería 2 horas por cada tubería y presentaba una tasa de omisión del 20 %. Una fuga previa de refrigerante provocó paradas en el taller, ocasionando pérdidas superiores a 200.000 ¥.

Resultado: Usando una cámara mid-UV de 2 MP (banda de 300 nm) con lente teleobjetivo, un operador podía escanear toda una tubería desde 10 metros de distancia en solo 5 minutos. La precisión en la identificación del punto de fuga alcanzó el 99,5 %. El sistema también podía grabar video de las ubicaciones de las fugas. Durante un año, no hubo paradas por fugas.

Escenarios adecuados: Detección de fugas de gas industrial (refrigerante, gas inflamable), monitoreo de descargas coronas en equipos de alto voltaje, localización de fuentes ocultas de incendio en escenas de incendios (por ejemplo, madera que se combustionada lentamente).

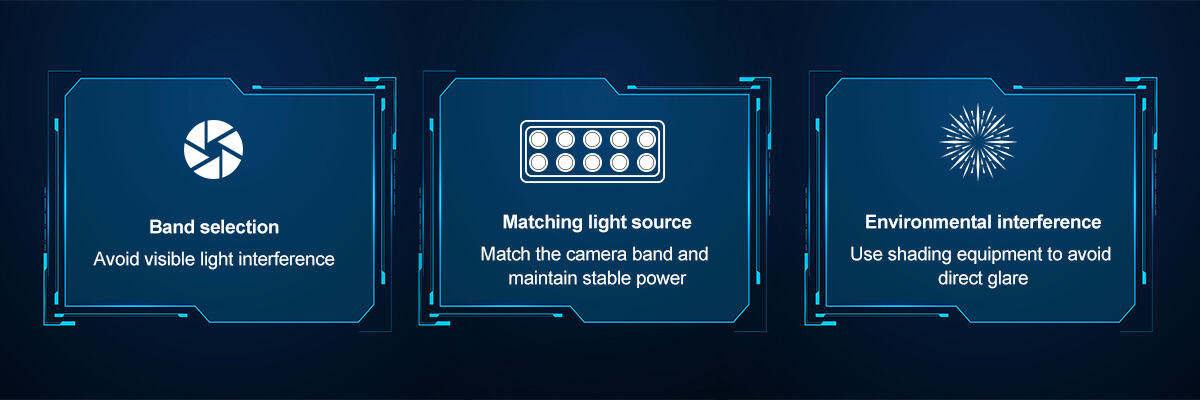

III. 3 Puntos clave para la selección y operación de cámaras UV

1. Elija la "Banda de longitud de onda" correcta; no compre ciegamente "Full-Spectrum":

Para detección de falsificaciones o detección de aceite superficial, elija luz ultravioleta cercana (UVA, 320 nm - 400 nm). Es rentable y no requiere fuentes de luz especiales.

Para detección de contaminación en obleas o resistencia fotográfica, elija luz ultravioleta profunda (UVC, 200 nm - 280 nm). Ofrece alta sensibilidad, pero preste atención a la compatibilidad con la fuente de luz.

Para la detección de fugas de gas o corona, elija UV medio (UVB, 280 nm-320 nm). Tiene fuertes capacidades antiinterferencias, adecuado para entornos exteriores/industriales.

*(Aunque las cámaras de espectro completo cubren todos los rangos, su precio es más de tres veces superior al de los modelos especializados y no es necesario para la mayoría de aplicaciones. No malgaste dinero.)*

2. La fuente de luz debe coincidir, de lo contrario las imágenes serán borrosas:

Las cámaras UV requieren fuentes de luz UV especializadas (por ejemplo, 365 nm, 254 nm). La longitud de onda de la fuente de luz debe coincidir con la banda de la cámara. Por ejemplo, usar una cámara UVC con una fuente de luz UVA no excitará las señales de fluorescencia procedentes de la contaminación, lo que dará como resultado una imagen oscura. Además, para objetos altamente reflectantes (como el metal), elija una fuente de luz difusa para evitar interferencias por reflexión.

3. Tenga en cuenta la luz ambiental; no permita que la luz visible "acapare el protagonismo"

Las señales UV son mucho más débiles que la luz visible. Si la luz ambiental es demasiado intensa (por ejemplo, luz solar directa, lámparas de escritorio brillantes), puede saturar la señal UV, lo que resulta en imágenes borrosas. Por lo tanto, para inspecciones en interiores, use cortinas opacas. Para uso al aire libre, prefiera días nublados o la noche, o agregue filtros que bloqueen la luz visible a la cámara.

IV. Resumen

El valor principal de las cámaras UV consiste en ayudarnos a "ver señales invisibles que el ojo humano y las cámaras comunes no pueden detectar"—desde la lucha contra falsificaciones hasta inspecciones industriales y monitoreo de seguridad. Resuelven muchos problemas "invisibles" mientras mejoran la eficiencia y reducen pérdidas.

Al seleccionar una, recuerde: primero, clarifique su objetivo (anti-falsificación/inspección/detección de fugas). Luego, elija la banda de longitud de onda y la fuente de luz correspondientes. Evite las trampas del "espectro completo" y los "megapíxeles innecesariamente altos", y podrá utilizarla para resolver problemas reales.