Calibración de Cámaras 3D Industriales: Lo que Necesitas Saber

Comprendiendo la calibración de cámaras 3D en aplicaciones industriales

En la automatización industrial, robótica, inspección de calidad y fabricación avanzada, la precisión es fundamental. Una cámara 3D actúa como los ojos de un sistema, capturando datos espaciales detallados para medición, posicionamiento y toma de decisiones. Sin embargo, independientemente de lo avanzado que sea el hardware, las mediciones de una cámara 3D son tan precisas como su calibración. La calibración de cámaras 3D industriales es el proceso matemático de alinear los datos capturados por la cámara con coordenadas del mundo real. Esto asegura que los mapas de profundidad, nubes de puntos y modelos 3D reflejen dimensiones, ángulos y posiciones reales. Sin calibración, incluso la cámara más sofisticada puede producir datos llenos de distorsiones y errores.

¿Por qué es crucial la calibración?

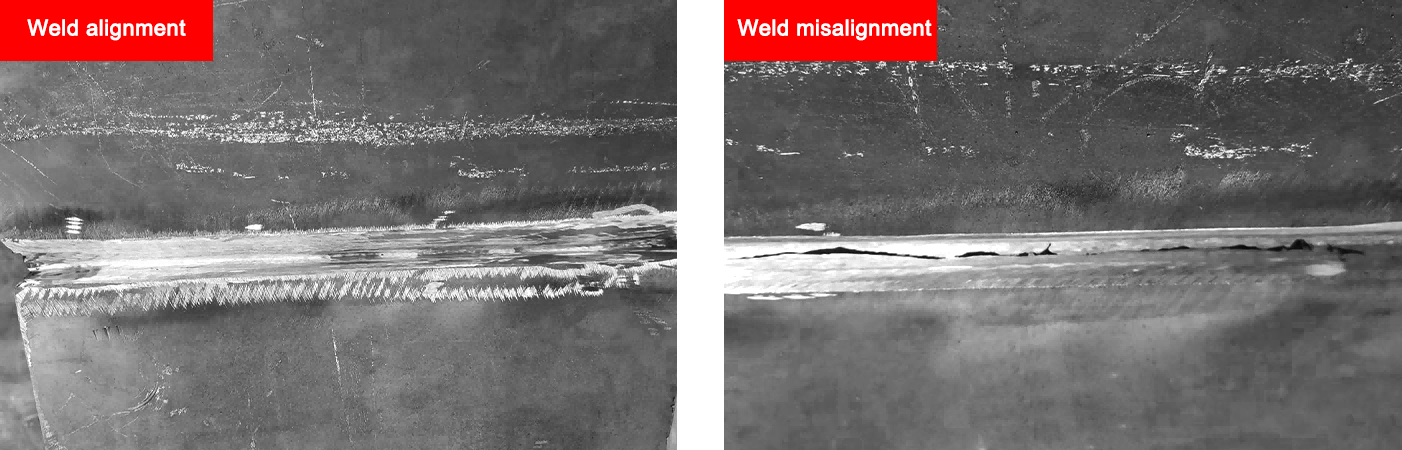

En muchos entornos industriales, las tolerancias se miden en micrones o fracciones de milímetro. Una cámara 3D mal calibrada puede provocar mediciones inexactas de piezas, colocaciones incorrectas del brazo robótico o inspecciones de calidad fallidas. Por ejemplo, en soldadura automatizada, una cámara mal calibrada podría malinterpretar la posición de un objeto, causando soldaduras desalineadas. En inspecciones de cintas transportadoras de alta velocidad, una pequeña desviación en la percepción de profundidad puede llevar a decisiones incorrectas de aprobado/reprobado. La calibración no solo mejora la precisión, sino que también asegura repetibilidad, fundamental en producciones de alto volumen donde la consistencia es clave.

¿Cómo funciona la calibración de cámaras 3D industriales?

La calibración generalmente implica determinar los parámetros intrínsecos y extrínsecos.

- Parámetros intrínsecos incluyen la longitud focal, el centro óptico y los coeficientes de distorsión de la lente. Estos definen cómo la óptica interna de la cámara procesa la luz.

- Parámetros extrínsecos describe la posición y orientación de la cámara en relación con un sistema de coordenadas conocido o un objeto de calibración.

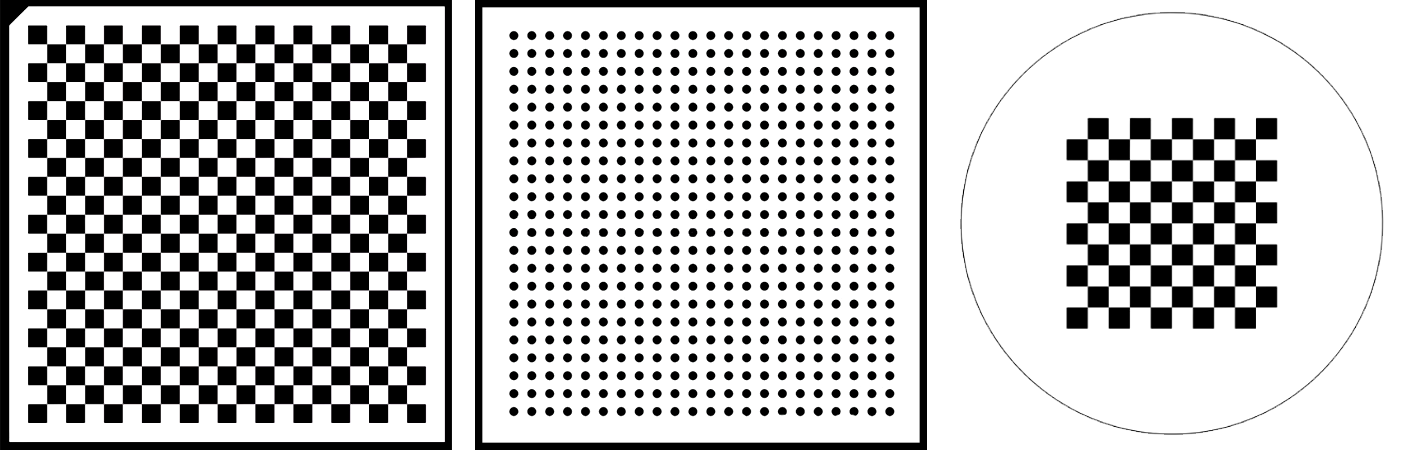

El proceso suele utilizar objetivos de calibración como patrones de tablero de ajedrez, cuadrículas de puntos o patrones de luz estructurada. La cámara 3D captura múltiples imágenes del objetivo desde diferentes ángulos. Un software especializado analiza luego estas imágenes para calcular las relaciones precisas entre los datos brutos de píxeles de la cámara y las mediciones del mundo real. Esta transformación asegura que cada punto en una escena capturada se mapee correctamente a su ubicación física real.

Desafíos Comunes de Calibración

Los entornos industriales presentan desafíos únicos de calibración. Las vibraciones provenientes de maquinaria pesada pueden desplazar la posición de las cámaras con el tiempo. Las fluctuaciones de temperatura pueden hacer que los materiales de las lentes se expandan o contraigan, alterando sutilmente sus propiedades ópticas. El polvo, la grasa y otros contaminantes ambientales pueden oscurecer los objetivos de calibración o interferir con las proyecciones láser y de luz estructurada. Además, las cámaras montadas en brazos robóticos están sometidas a movimiento constante, lo que requiere recalibraciones frecuentes para mantener su precisión. Para abordar estos desafíos, a menudo se requieren soluciones de montaje robustas, iluminación controlada y programas regulares de mantenimiento.

Calibración estática vs. dinámica

En los sistemas industriales de cámaras 3D, la calibración puede ser estática o dinámica.

- Calibración estática se realiza una vez durante la instalación o después de mantenimientos importantes. La cámara permanece fija en su posición y la calibración sigue siendo válida hasta que se produzcan cambios físicos.

- Calibración dinámica implica una recalibración continua o periódica durante la operación. Esto es común en sistemas robóticos, donde la posición de la cámara cambia con cada tarea. Rutinas de calibración automatizadas permiten que el sistema se alinee rápidamente nuevamente sin intervención manual, manteniendo la precisión en entornos dinámicos.

Herramientas y Tecnologías para la Calibración

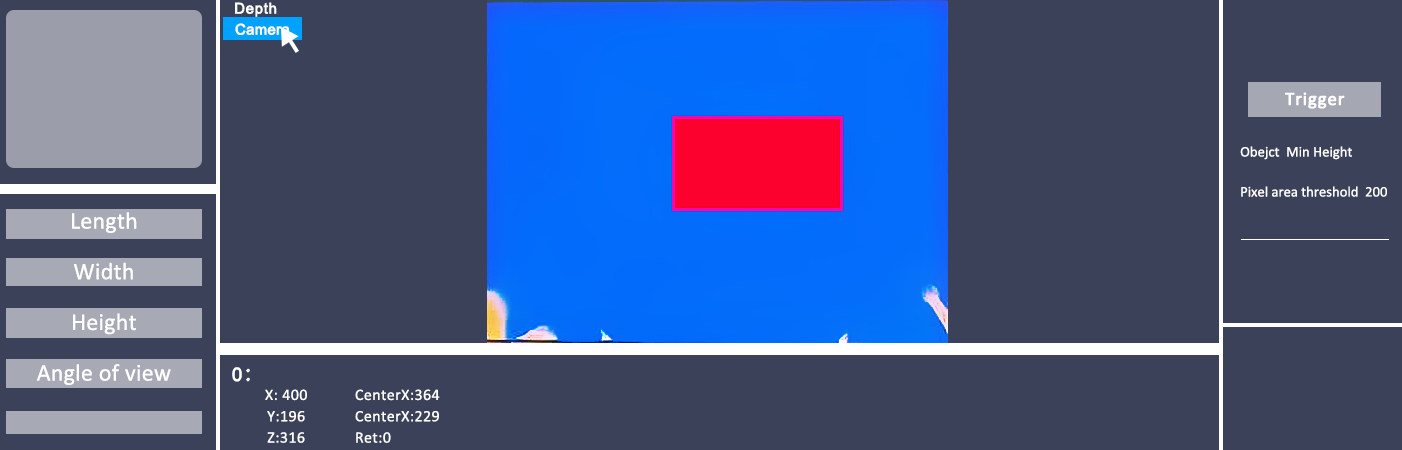

El proceso de calibración depende tanto de herramientas de hardware como de software. Las placas de calibración con patrones geométricos precisos son esenciales para lograr exactitud. Trípodes o soportes industriales reducen la vibración y el movimiento durante la calibración. En cuanto al software, los fabricantes suelen proporcionar programas de calibración propietarios adaptados a sus modelos de cámaras. Plataformas de software de visión artificial de terceros también ofrecen módulos avanzados de calibración, permitiendo la integración con diferentes marcas y configuraciones de hardware. Tecnologías emergentes como la calibración mejorada con inteligencia artificial pueden analizar los cambios ambientales y ajustar automáticamente los parámetros de la cámara en tiempo real, mejorando aún más la precisión.

Integración de la calibración en los flujos de trabajo de producción

En fábricas modernas, la calibración no es un evento único, sino una parte integrada del flujo de trabajo de producción. Por ejemplo, una línea de ensamblaje automotriz podría programar rutinas de calibración automáticas durante pausas planificadas en la producción. En la fabricación electrónica, estaciones de calibración en línea pueden verificar y ajustar la precisión de las cámaras entre lotes. Al integrar la calibración en la automatización del flujo de trabajo, las empresas minimizan el tiempo de inactividad mientras aseguran un control de calidad consistente.

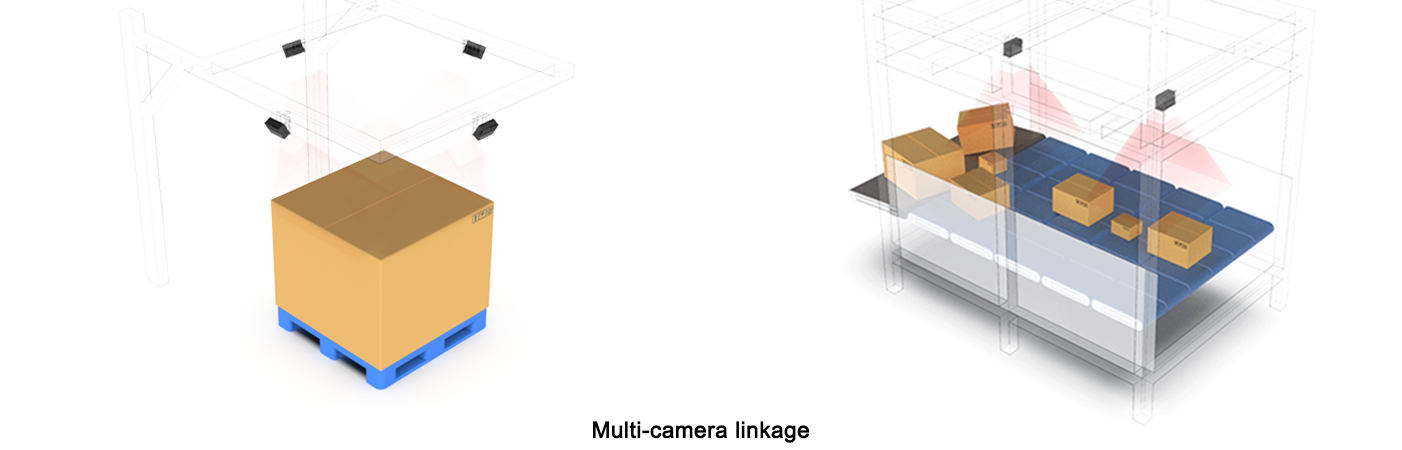

Calibración para Sistemas Multi-Cámara

Muchas aplicaciones industriales utilizan múltiples cámaras 3D para capturar diferentes ángulos o para cubrir grandes áreas de trabajo. En tales casos, es necesaria la calibración de múltiples cámaras para garantizar que todas compartan el mismo sistema de coordenadas. Este proceso, conocido como calibración extrínseca entre cámaras, alinea los datos para que se pueda crear un único modelo 3D unificado sin desajustes ni solapamientos. Esto es fundamental en aplicaciones como escaneo 3D a gran escala, selección de piezas en cajas por robots y navegación automatizada en almacenes.

Prácticas recomendadas de mantenimiento y recalibración

Para obtener un rendimiento máximo, las cámaras industriales 3D deben recalibrarse a intervalos regulares. La frecuencia depende del uso, la estabilidad ambiental y la movilidad del sistema. Los entornos con altas vibraciones o temperaturas elevadas pueden requerir recalibración semanal, mientras que entornos estables y controlados podrían necesitarla solo una vez al trimestre. Documentar las fechas de calibración, los métodos y los resultados ayuda a mantener la trazabilidad y asegura el cumplimiento de los estándares industriales, especialmente en sectores regulados como la aeroespacial, la fabricación de dispositivos médicos y la producción automotriz.

El costo de ignorar la calibración

No realizar la calibración puede tener consecuencias graves. Las mediciones inexactas pueden provocar productos defectuosos, costosas retiradas del mercado o incluso riesgos de seguridad. Por ejemplo, en la fabricación aeroespacial, un sistema de visión 3D calibrado incorrectamente podría producir componentes defectuosos, comprometiendo la integridad estructural. El costo de tiempo de inactividad para recalibrar es mínimo en comparación con las pérdidas derivadas de fallos de calidad. Las empresas que priorizan la calibración no solo protegen la calidad de sus productos, sino también su reputación y resultados financieros.

Conclusión

La calibración de cámaras 3D industriales es la base de una visión artificial precisa. Ya sea en ensamblaje robótico, inspección de precisión o escaneo a gran escala, la calidad de sus datos depende de qué tan bien estén calibradas sus cámaras. Al comprender el proceso, abordar los desafíos ambientales e integrar la calibración en sus flujos de trabajo, podrá obtener resultados consistentes y de alta precisión. A medida que avanza la tecnología, la calibración automatizada y basada en inteligencia artificial facilitará aún más este proceso, permitiendo a las industrias mantener un rendimiento óptimo sin sacrificar el tiempo de actividad.