Microdefecto, macroriesgo: la amenaza invisible de las partículas de polvo en ampollas y viales

En las industrias farmacéutica y biotecnológica, el más pequeño defecto puede tener el mayor impacto. Cuando un paciente recibe una inyección, espera un producto estéril y perfecto. Pero dentro del entorno estéril de un vial o ampolla sellados, acecha una amenaza constante: la contaminación por polvo y partículas. Estos objetos extraños microscópicos, desde fragmentos de vidrio hasta fibras, representan un riesgo crítico para la seguridad del paciente, pudiendo causar reacciones adversas o embolias.

Para los fabricantes, garantizar una pureza cristalina no es solo cuestión de control de calidad; es una obligación regulatoria ineludible. Aquí es donde entra en juego la tecnología avanzada de inspección, transformando un proceso de alto riesgo y dependiente de la intervención humana en uno impulsado por óptica de precisión e inteligencia artificial.

El desafío: detectar lo invisible

La inspección tradicional y manual de recipientes de vidrio llenos es una tarea tediosa y altamente poco confiable. Un operador debe girar rápidamente un recipiente para suspender las partículas, colocarlo frente a una luz y detectar visualmente materias extrañas, un proceso propenso a la fatiga y al error humano.

El problema se agrava por la dificultad inherente a la inspección misma:

El Tamaño Importa: Las partículas que importan suelen ser microscópicas, de 50 micrómetros o menos.

El recipiente: El propio vidrio puede provocar reflejos, refracciones y distorsiones ópticas que ocultan un contaminante.

Velocidad: En líneas de producción de alta velocidad, deben inspeccionarse cientos de recipientes por minuto, lo que hace que los ojos humanos sean inadecuados.

La solución: Visión artificial y el poder del dispersión de la luz

La producción farmacéutica moderna depende de sistemas automatizados, a menudo denominados Inspección Visual Automatizada (AVI) , para resolver el desafío de la inspección de partículas. Estos sistemas utilizan una combinación inteligente de mecánica y óptica:

1. Giro y detención controlados

La máquina primero maneja el recipiente con precisión. Gira rápidamente la ampolla o el vial para suspender cualquier partícula sedimentada dentro del líquido. Luego detiene bruscamente el recipiente. Esta acción mecánica garantiza que las partículas, que son más densas que el líquido, se muevan durante un breve momento, lo que permite detectarlas.

2. La Ventaja de la Iluminación (Dispersión de la Luz)

El núcleo de la detección radica en la iluminación. El sistema utiliza potentes haces de luz enfocados, a menudo altamente colimados para que sean paralelos, con el fin de iluminar el líquido. Cuando una partícula suspendida atraviesa el haz, dispersa la luz en un fenómeno conocido como Efecto Tyndall .

El Principio: La partícula actúa como un pequeño prisma, dispersando la luz en direcciones distintas a la del objetivo de la cámara.

El resultado: La luz dispersada es captada por una cámara de alta velocidad, registrando la partícula en movimiento como un destello de luz o un punto de alto contraste frente al fondo oscuro.

Al controlar con precisión la iluminación y combinarla con cámaras de alta sensibilidad, el sistema puede distinguir de forma fiable una partícula en movimiento del fondo estacionario o de imperfecciones ópticas en el vidrio.

3. Inteligencia para Clasificar

Una vez detectada una partícula, el sistema utiliza algoritmos complejos para analizar la señal. Puede clasificar el tipo de contaminación:

Partículas Intrínsecas: Subproductos naturales del proceso de formulación (por ejemplo, sustancia activa precipitada).

Partículas Extrínsecas: Materiales extraños introducidos desde el entorno (por ejemplo, cabello, polvo, fibras, fragmentos de vidrio).

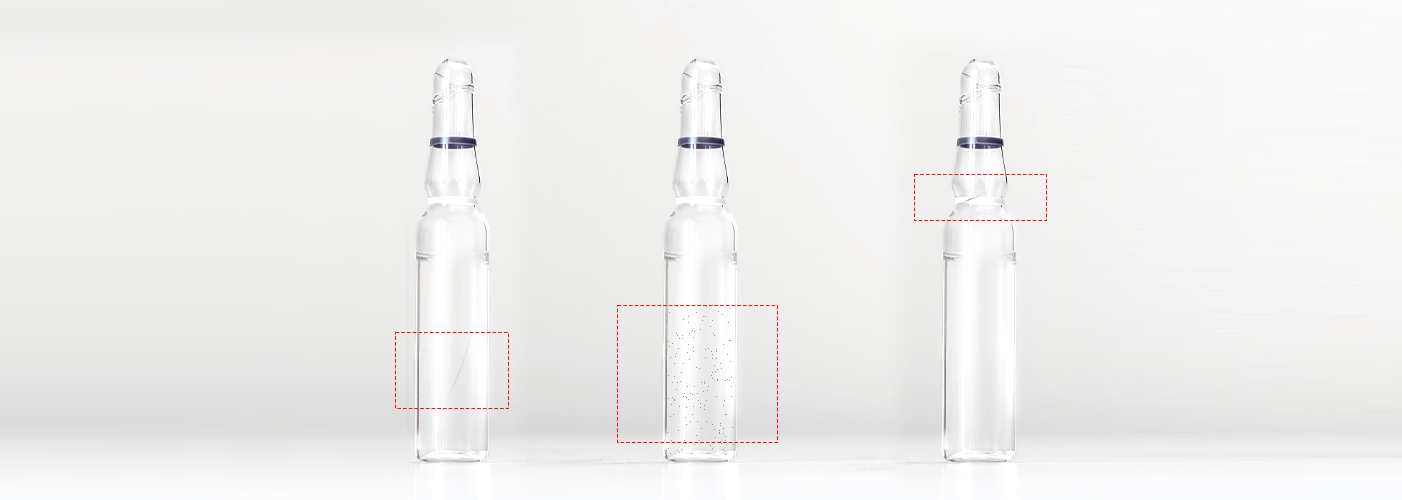

Defectos del Envase: Imperfecciones en el vidrio, como grietas o arañazos, que pueden simular una partícula.

El sistema AVI rechaza inmediatamente cualquier envase marcado por niveles inaceptables de partículas o defectos en el envase, asegurando que solo procedan los productos conformes.

Más que solo polvo: una red de seguridad integral

La inspección visual automatizada ofrece una red de seguridad integral que va más allá de la detección de partículas. Los mismos sistemas de cámaras se utilizan para verificar:

Integridad del envase: Grietas, defectos en el borde o imperfecciones estéticas en el vidrio.

Nivel de líquido: Asegurando que el volumen de llenado sea correcto.

Colocación de tapa/tapón: Verificando el sellado adecuado.

Al integrar estos controles en un único sistema de alta velocidad, los fabricantes logran una garantía de calidad robusta que cumple con los rigurosos estándares establecidos por los organismos reguladores globales.

Garantice pureza, garantice seguridad

La seguridad de la medicina moderna depende de la precisión. La evolución de la inspección de ampollas y viales, desde revisiones manuales hasta sistemas AVI inteligentes basados en dispersión de luz, es un testimonio del compromiso de la industria con el bienestar del paciente. Esta tecnología es el escudo que protege contra contaminantes invisibles, asegurando que cada dosis sea tan pura como se promete.

¿Su control de calidad está a la altura de la demanda de productos impecables?

Póngase en contacto con nuestros expertos hoy mismo para descubrir cómo la más reciente tecnología de Inspección Visual Automatizada puede aportar una precisión y cumplimiento de primer nivel a su línea de fabricación farmacéutica.