Aplicación de los sistemas de visión artificial en la detección de la pudrición de frutas

En la cadena global de suministro de frutas, las pérdidas poscosecha debidas a la pudrición siguen siendo un desafío crítico, con estadísticas que indican que hasta el 25 % de las frutas frescas se descartan anualmente debido a la descomposición no detectada durante la clasificación y el almacenamiento. Los métodos tradicionales de detección de pudrición en frutas, que dependen de la inspección manual, no solo son intensivos en mano de obra y consumen mucho tiempo, sino que también son propensos a errores humanos, especialmente cuando se trata de grandes volúmenes de productos o pudrición en etapas tempranas que es visualmente sutil. Para abordar estas limitaciones, sistemas de visión artificial (MVS) han surgido como una tecnología transformadora, que aprovecha imágenes avanzadas, visión por computadora y algoritmos de aprendizaje automático para permitir la detección rápida, precisa y no destructiva de pudriciones.

1. Fundamentos técnicos del sistema de detección por visión artificial

El objetivo principal del proyecto es desarrollar un sistema capaz de capturar automáticamente información de la superficie de las frutas, analizar características visuales asociadas a la pudrición y clasificar las frutas como "sanas" o "podridas" con alta precisión. La arquitectura del sistema se basa en tres componentes clave: hardware de imagen , módulos de preprocesamiento de imágenes , y algoritmos de clasificación de pudrición .

1.1 Configuración del hardware de imagen

Para garantizar una recopilación de datos exhaustiva, el proyecto emplea una plataforma de imágenes multisensores, que incluye:

Cámaras RGB de alta resolución : Capturan información de color, ya que la pudrición suele manifestarse como descoloración (por ejemplo, manchas marrones en manzanas, moho gris en fresas).

Cámaras de infrarrojo cercano (NIR) : Detección de descomposición interna que puede no ser visible en la superficie, por ejemplo, pudrición del corazón en peras o pudrición inducida por golpes en melocotones, lo cual altera la reflectancia espectral de la fruta en el rango NIR.

Sistemas de iluminación controlada : Paneles LED con intensidad y longitud de onda ajustables para minimizar sombras, reflejos e interferencias de luz ambiental, asegurando una calidad de imagen consistente entre diferentes variedades de frutas (por ejemplo, cerezas brillantes frente a aguacates mates).

1.2 Preprocesamiento de imágenes: Mejora de la visibilidad de características

Las imágenes en bruto suelen contener ruido (por ejemplo, polvo en la superficie de las frutas, inconsistencias en la iluminación) que puede ocultar características relacionadas con la pudrición. La tubería de preprocesamiento del proyecto incluye tres pasos fundamentales:

Reducción del ruido : Aplicación de filtros gaussianos para suavizar el ruido de alta frecuencia mientras se preservan los detalles de los bordes de posibles manchas de pudrición.

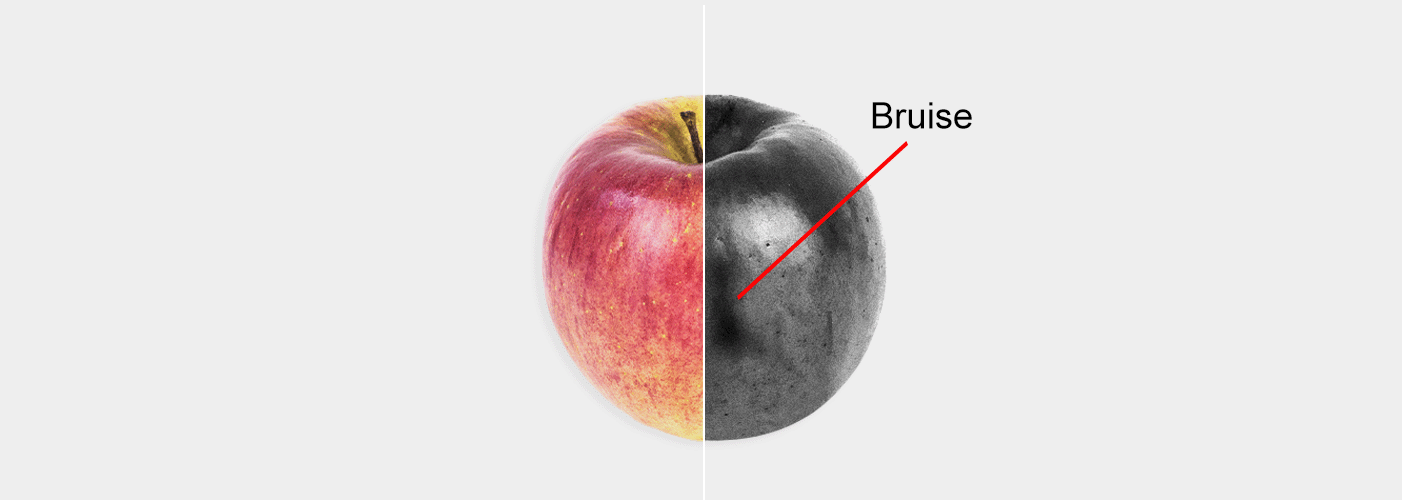

Conversión del espacio de color : Transformar imágenes RGB al espacio de color HSV (matiz-saturación-valor), ya que los canales de matiz y saturación son más sensibles a los cambios de color provocados por la pudrición que los canales RGB estándar. Para imágenes NIR, convertir a escala de grises y aplicar ecualización de histograma para mejorar el contraste entre tejido sano y en descomposición.

Segmentación : Uso de algoritmos de umbralización y detección de bordes (por ejemplo, detector de bordes Canny) para aislar la fruta del fondo y segmentar regiones con posibles signos de pudrición. Por ejemplo, un umbral en el canal de matiz puede identificar manchas pardas por pudrición en manzanas verdes, distinguiéndolas del tono verde saludable de la fruta.

2. Flujo de trabajo del proyecto: desde la entrada de la fruta hasta la salida clasificada

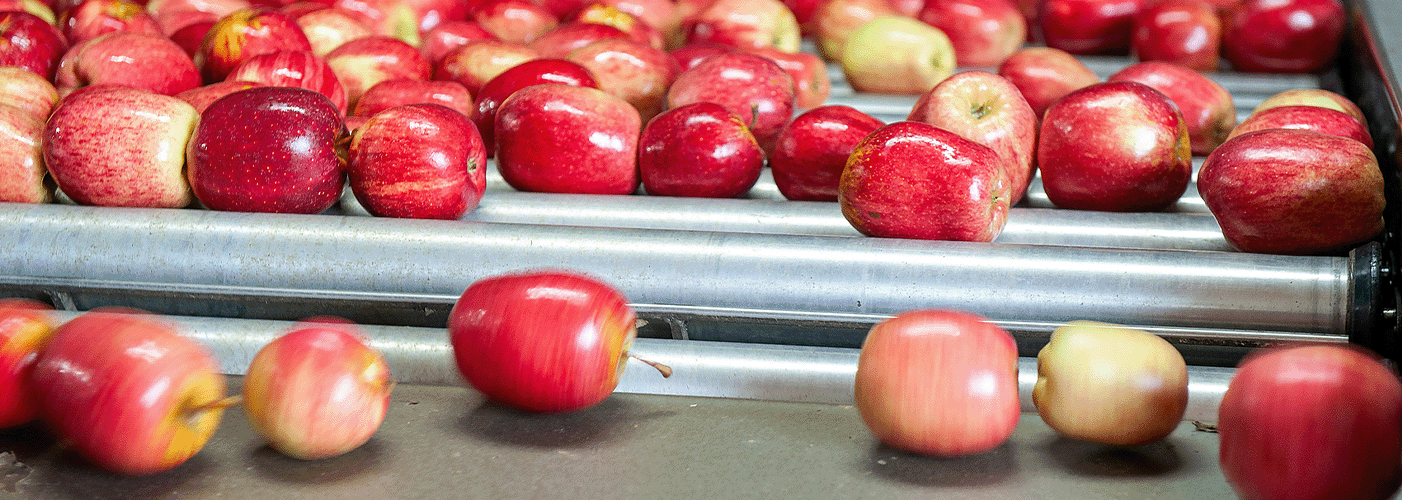

El sistema de detección por visión artificial opera como parte integrada de una línea de empaque de frutas, siguiendo un flujo de trabajo continuo:

Alimentación de la fruta : Las frutas se cargan en la banda transportadora, que las mueve hacia la estación de imagen a una velocidad constante (ajustable según el tamaño de la fruta, por ejemplo, 0.5 m/s para manzanas, 0.3 m/s para fresas pequeñas).

Captura de imagen : Cuando un sensor de posición detecta que una fruta entra en la zona de imagen, las cámaras RGB e infrarrojas cercanas (NIR) capturan entre 3 y 5 imágenes de la fruta desde diferentes ángulos.

Procesamiento en Tiempo Real : La canalización de preprocesamiento procesa las imágenes en menos de 0.5 segundos, y el modelo de clasificación genera una predicción del estado de descomposición (buena/descomposición temprana/descomposición severa) junto con un puntaje de confianza (por ejemplo, 98 % de confianza en descomposición severa).

Acción de Clasificación : Según la predicción, el sistema envía una señal a un actuador neumático o brazo robótico al final de la banda transportadora. Las frutas sanas se dirigen a la línea de "empaque", las frutas con descomposición temprana se derivan a una estación de "control de calidad" para una revisión manual (para minimizar falsos positivos), y las frutas con descomposición severa se desvían hacia un contenedor de "desechos".

Registro de Datos : El sistema registra el ID de cada fruta, imágenes, resultado de clasificación y puntuación de confianza en una base de datos basada en la nube. Estos datos se utilizan para reentrenar periódicamente el modelo de clasificación, mejorando la precisión a medida que se recopila más información.

3. Aplicación y rendimiento en el mundo real: estudios de caso

3.1 Detección de podredumbre en manzanas

Precisión : El sistema alcanzó una precisión del 96,2 % en la detección de podredumbre (frente al 82,5 % de los inspectores manuales), con una tasa de falsos positivos del solo 2,1 % (la inspección manual presentaba una tasa de falsos positivos del 7,8 %).

Velocidad : El sistema procesó 120 manzanas por minuto, en comparación con 40 manzanas por minuto por inspector manual, lo que redujo los costos laborales en un 67 %.

Detección temprana : La cámara NIR permitió detectar la podredumbre interna del corazón de las manzanas de 5 a 7 días antes que la inspección manual, permitiendo a las granjas separar las frutas afectadas antes de que la podredumbre se extendiera durante el almacenamiento.

3.2 Detección de podredumbre en fresas

Desafío : Las fresas son frutas delicadas y propensas a moho superficial (por ejemplo, Botrytis cinerea ) que a menudo pasa desapercibido para los inspectores manuales debido a su pequeño tamaño.

Resultado : Las cámaras RGB de alta resolución del sistema y el modelo CNN detectaron manchas de moho de tan solo 2 mm de diámetro, alcanzando una precisión del 94,8 %. Esto redujo las pérdidas poscosecha en un 30 % en comparación con el proceso anterior de clasificación manual en la granja.

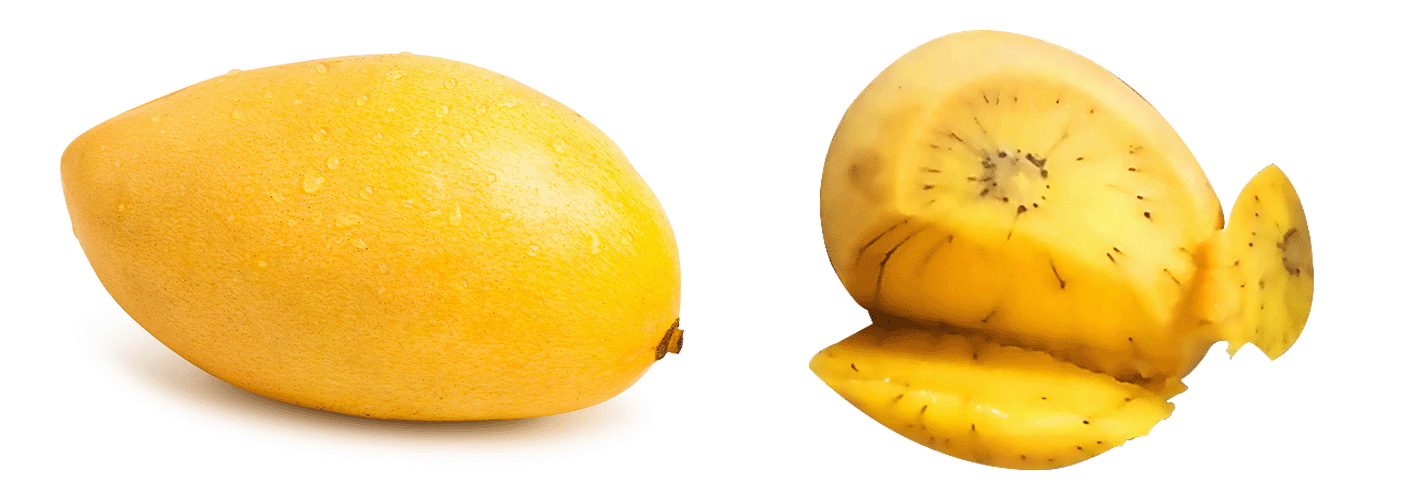

3.3 Detección de Podredumbre en Mangos

Desafío : Los mangos a menudo desarrollan "podredumbre del extremo del pedúnculo" que comienza en el tallo (un área menos visible durante la inspección manual) y se extiende hacia el interior.

Resultado : La imagen multiángulo del sistema (incluida una cámara inferior enfocada en el tallo) y el análisis NIR detectaron la podredumbre del extremo del pedúnculo con una precisión del 95,5 %, ayudando a la planta de empaque a evitar envíos rechazados en mercados de exportación (donde se exige estrictamente mangos libres de podredumbre).

4. Desafíos y Direcciones Futuras

Aunque el proyecto ha demostrado un buen desempeño, aún quedan varios desafíos por abordar:

Variabilidad en las Variedades de Fruta : El modelo actual funciona mejor con variedades comunes, pero tiene dificultades con frutas raras o específicas de ciertas regiones (por ejemplo, durián, lichis) debido a la limitada cantidad de datos de entrenamiento. En el trabajo futuro se ampliará el conjunto de datos mediante colaboraciones con granjas globales.

Interferencia ambiental : La humedad en las instalaciones de empaque puede provocar condensación en las lentes de las cámaras, afectando la calidad de las imágenes. El equipo del proyecto está desarrollando carcasas impermeables para cámaras con recubrimientos antiempañamiento para mitigar este problema.

Accesibilidad de Costos : El costo inicial (≈ $50,000 por hardware y software) podría ser prohibitivo para granjas pequeñas. Las próximas versiones se centrarán en alternativas de bajo costo, como el uso de cámaras de teléfonos inteligentes combinadas con dispositivos de computación periférica (por ejemplo, Raspberry Pi) para reducir los costos en un 60%.

5. Conclusión

El proyecto del sistema de visión artificial para la detección de pudrición en frutas representa un cambio de paradigma en el control de calidad poscosecha, abordando las ineficiencias y limitaciones del inspeccionado manual. Al combinar imágenes avanzadas, procesamiento de imágenes en tiempo real y aprendizaje automático, el sistema ofrece una detección rápida, precisa y no destructiva de la pudrición, reduciendo las pérdidas poscosecha, disminuyendo los costos de mano de obra y garantizando una calidad de fruta constante para los consumidores. A medida que la tecnología evoluciona para volverse más accesible y adaptable a diversas variedades de frutas, tiene el potencial de transformar la cadena de suministro global de frutas, promoviendo la sostenibilidad y la seguridad alimentaria en una era de creciente demanda de productos frescos.