Comment optimiser l'exposition à l'aide d'un contrôleur d'éclairage pour vision industrielle

Pourquoi l'optimisation de l'exposition commence par le contrôleur d'éclairage pour vision industrielle

L'exposition en tant que variable au niveau système, et non seulement comme paramètre de caméra

Obtenir une bonne exposition ne consiste pas seulement à ajuster les paramètres de l'appareil photo. Cela tient surtout à la manière dont tous les composants fonctionnent ensemble, en particulier en ce qui concerne le contrôle de la lumière. Le contrôleur d'éclairage pour la vision industrielle gère des éléments comme les niveaux de luminosité, la durée d'allumage des lampes et la synchronisation. Cela permet d'obtenir un meilleur contraste que ce que peuvent offrir isolément la vitesse d'obturation et l'ouverture. Lorsqu'on travaille avec des surfaces brillantes ou des matériaux peu contrastés, comme des pièces métalliques polies, un éclairage adéquat améliore la qualité de l'image d'environ 70 %, selon certaines recherches publiées par IEEE en 2022. Sur les lignes de production rapides, il est crucial de synchroniser les flashs et les caméras avec une précision inférieure au microsecondes afin d'éviter les images floues. Les systèmes d'éclairage intelligents transforment essentiellement des conditions lumineuses chaotiques en conditions d'imagerie constantes, ce qui explique pourquoi ils constituent la base d'une détection fiable des défauts dans les processus de fabrication.

Le triangle du budget d'exposition : vitesse d'obturation, gain et intensité lumineuse réglable

Obtenir la bonne exposition implique d'équilibrer trois facteurs clés : la vitesse d'obturation, les réglages de gain du capteur et la quantité de lumière que nous pouvons réellement contrôler. Lorsque nous optons pour des vitesses d'obturation plus rapides, nous éliminons les problèmes de flou de mouvement, mais nous avons besoin de beaucoup plus de lumière pour que cela fonctionne. Augmenter le gain rend l'image plus lumineuse, mais introduit du bruit, ce qui nuit considérablement à la précision des mesures, notamment autour de l'ISO 1600 selon des tests effectués selon les directives EMVA 1288. C'est là qu'interviennent les contrôleurs de lumière modernes. Ils résolvent ces exigences contradictoires en émettant des impulsions courtes et intenses de lumière exactement au moment voulu. Prenons par exemple les expositions très rapides de 100 microsecondes. Celles-ci nécessitent une intensité lumineuse environ quatre à cinq fois supérieure par rapport aux systèmes d'éclairage continu classiques. Cette approche nous permet de maintenir un gain suffisamment bas sans provoquer d'artéfacts de mouvement. Le résultat ? Une fenêtre d'opportunité nettement plus large pour capturer des matériaux complexes tels que les surfaces en verre ou les pièces en plastique texturé, où un gain trop élevé efface simplement les détails fins essentiels lors des contrôles qualité.

Paramètres clés de l'éclairage influant sur l'exposition

|

Paramètre |

Impact sur l'exposition |

Avantage pour l'application industrielle |

|

Intensité |

Compense les temps d'exposition courts |

Permet une inspection à plus de 500 PPM sans flou de mouvement |

|

Durée de l'éclair |

Contrôle la capacité de figer le mouvement |

Capture les filetages de fixation à 1 200 tr/min |

|

Synchronisation |

Élimine la distorsion du obturateur roulant |

Vérifie les soudures de circuits imprimés avec une résolution de 10 µm |

|

Longueur d'onde |

Améliore le contraste spécifique aux matériaux |

Détecte les microfissures dans les polymères transparents |

Contrôle de synchronisation précis : synchronisation du stroboscope LED et du déclencheur d'appareil photo via un contrôleur d'éclairage pour vision industrielle

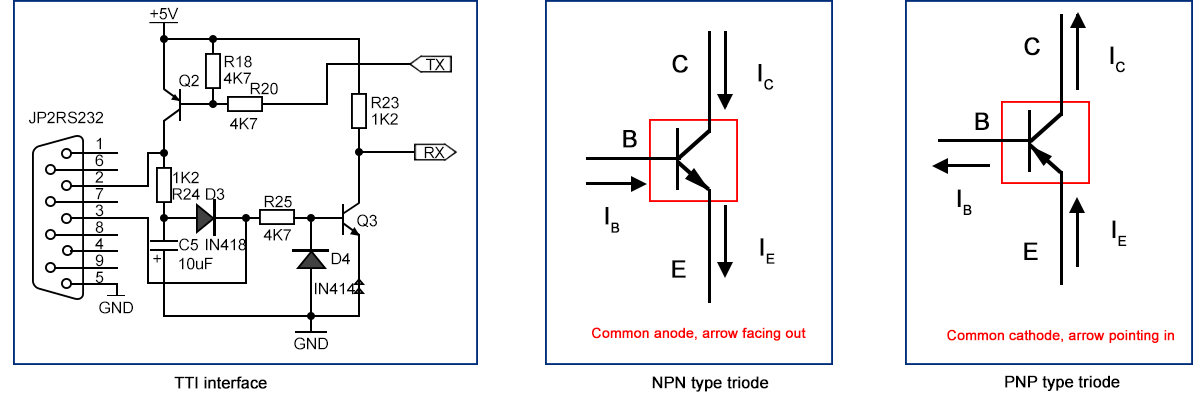

Latence de déclenchement submicrosecondes : références d'interface TTL/NPN/PNP et impact réel du jitter

Pour les applications de synchronisation haute vitesse, obtenir une latence de déclenchement inférieure à la microseconde n'est plus facultatif. Les interfaces TTL conservent la première place en matière de temps de réponse les plus rapides, sous les 200 nanosecondes, bien qu'elles impliquent la contrainte d'une correspondance exacte de tension entre les équipements. La configuration NPN entraîne un délai d'environ 300 à 500 nanosecondes, mais gère beaucoup mieux le bruit électrique que les alternatives. Les options PNP offrent des performances temporelles comparables, mais fonctionnent avec des signaux logiques inversés, ce qui peut désorienter les utilisateurs novices. Toutefois, dans les usines réelles, un autre défi se présente : les interférences électromagnétiques créent souvent des variations temporelles supérieures à 100 nanosecondes. Ce type de gigue se traduit par des problèmes de flou de mouvement sur les convoyeurs fonctionnant à cinq mètres par seconde. Lorsqu'il s'agit de capturer des images nettes d'éléments tels que des plaquettes semi-conductrices en déplacement rapide ou des gélules pharmaceutiques sur des lignes de production, cette instabilité devient un obstacle majeur pour les équipes de contrôle qualité.

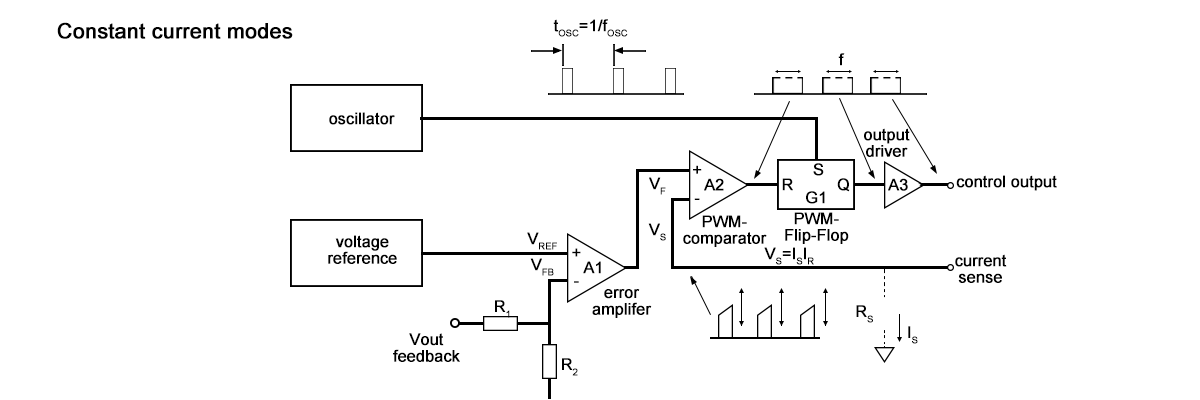

Stratégies de stroboscopie pour des expositions ultra-courtes (<100 µs) : cycle de service, intensité crête et fonctionnement sans scintillement

Pour des expositions inférieures à 100 µs, un cycle de service de 1 à 5 % permet un gain d'intensité crête allant jusqu'à 3,2× grâce à la suralimentation contrôlée des LED — en exploitant la régulation de courant constant du contrôleur lumineux pour maintenir des impulsions microsecondes sans scintillement visible. Les contraintes thermiques évoluent de manière prévisible avec la durée de l'impulsion :

|

Paramètre |

<50 µs |

50 100 μs |

Facteur de risque |

|

Courant de pointe |

3–4× la valeur nominale |

2–3× la valeur nominale |

Dégradation de la LED |

|

Cycle de service |

≤3% |

≤5% |

Fuite thermique |

|

Fenêtre de stabilité |

±0.5% |

±1.2% |

Dérive d'intensité |

Le fonctionnement sans scintillement exige des fréquences de pilotage supérieures à 5 kHz — bien au-delà des temps d'intégration typiques des caméras — afin d'éviter les artefacts de banding sur les lignes de conditionnement à grande vitesse ou d'inspection de circuits imprimés. De façon cruciale, des températures de jonction supérieures à 85 °C réduisent la durée de vie des LED de 30 % par augmentation de 10 °C (Lumileds, 2023), soulignant ainsi la nécessité de stratégies d'impulsions prenant en compte la gestion thermique.

Amélioration du rapport signal-sur-bruit : modes suralimentation et courant constant dans les contrôleurs lumineux pour vision industrielle

Compromis de la suralimentation LED : gain d'intensité de 3,2× à un cycle de service de 5 % contre des contraintes thermiques et de durée de vie

Faire fonctionner les LED en surintensité signifie leur envoyer des impulsions de courant dépassant leur intensité nominale, mais uniquement pendant de très courtes périodes. Cette technique permet d'améliorer les rapports signal-sur-bruit lorsqu'on utilise des contrôleurs lumineux sophistiqués. En fonctionnant à environ 5 % de cycle de travail, on peut obtenir un gain d'intensité d'environ 3,2 fois les niveaux normaux, ce qui fait toute la différence dans les scénarios d'inspection rapide où chaque détail compte. L'inconvénient ? Des problèmes réels de dissipation thermique apparaissent. La température de jonction peut augmenter jusqu'à 40 degrés Celsius pendant ces périodes de surintensité, provoquant une dégradation des LED d'environ 75 % plus rapide que dans des conditions de fonctionnement normales, selon les tests IEC 62717 sur la fiabilité. Pour contrer ce problème, les modes à courant constant entrent en jeu, maintenant une sortie stable sans scintillement, même lors d'opérations par impulsions prolongées ou plus longues. Cela garantit des images nettes et des résultats cohérents au fil de plusieurs cycles. Quelques points importants doivent toutefois être pris en compte ici :

- Intensité maximale contre longévité : Des cycles de fonctionnement dépassant 10 % risquent une dépréciation irréversible du flux lumineux

- Atténuation thermique : Un fonctionnement pulsé inférieur à 100 µs ou un refroidissement actif empêche l'emballement thermique

- Optimisation de la durée de vie : Les courbes de déclassement montrent que la perte de 30 % du flux lumineux se produit cinq fois plus rapidement à une température de jonction de 150 °C par rapport à 85 °C

L'équilibre entre ces facteurs garantit des gains durables du SNR sans compromettre la fiabilité à long terme du système.

Maintien des performances : Gestion thermique et limites de cycle de fonctionnement pour les contrôleurs de lumière haute vitesse en vision industrielle

Courbes de déclassement de la température de jonction et leur effet direct sur la stabilité de la fenêtre d'exposition utilisable

Les courbes de déclassement des températures de jonction, définies par les fabricants de LED, indiquent fondamentalement quel est le courant d'alimentation maximal que l'on peut appliquer aux LED à différentes températures. Lorsque ces recommandations sont ignorées, cela entraîne une dégradation accélérée des LED ainsi que des variations de flux lumineux pouvant dépasser 12 % en mode impulsionnel. Ce type d'instabilité réduit fortement la durée d'exposition utilisable, cette courte période durant laquelle l'éclairage reste suffisamment uniforme pour une bonne capture d'image. Pour les applications nécessitant des temps d'exposition de l'ordre de la microseconde, de légères variations de température peuvent compromettre l'uniformité d'intensité et augmenter les erreurs d'inspection jusqu'à 18 %, selon une étude de 2021 menée par l'Optoelectronic Reliability Consortium. Afin de garantir un fonctionnement stable sur de longues périodes de production, les opérateurs doivent respecter ces limites de déclassement. Cela implique d'investir dans des systèmes de refroidissement adaptés et de maintenir des cycles de service stricts, généralement inférieurs à 25 % pour les impulsions à fort courant.

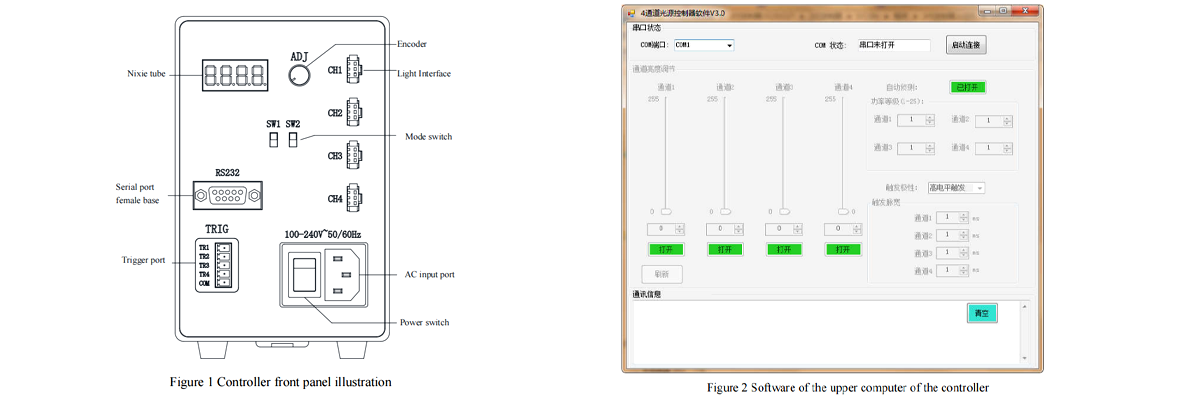

Du réglage manuel à la conception conjointe : optimisation automatisée de l'exposition et de l'éclairage avec des contrôleurs d'éclairage pour vision industrielle

À l'époque, obtenir une bonne exposition impliquait de nombreux essais et erreurs concernant les réglages des lumières et de la caméra. Les personnes effectuaient manuellement des ajustements encore et encore jusqu'à obtenir le bon résultat, mais cette méthode était source d'incohérences et sujette aux erreurs dues à la fatigue des techniciens. Les systèmes modernes haut de gamme adoptent une approche complètement différente. Ils suivent ce que l'on appelle les principes de conception conjointe, où des contrôleurs d'éclairage spécialisés pour la vision industrielle fonctionnent en étroite collaboration avec les caméras. Ces contrôleurs ajustent automatiquement l'éclairage en fonction des retours en temps réel provenant directement de la caméra. Plutôt que de simplement modifier séparément chaque composant, tout fonctionne ensemble dans une démarche globale. L'ensemble du système se comporte davantage comme une machine bien huilée, plutôt que comme une collection de pièces distinctes agissant indépendamment.

Flux de travail des jumeaux numériques : intégration des simulations Zemax OpticStudio avec la modélisation d'exposition HALCON

Les ingénieurs créent désormais des jumeaux numériques de systèmes de vision en combinant des outils de simulation optique tels que Zemax OpticStudio avec le moteur de modélisation d'exposition de HALCON. Cet environnement virtuel permet :

- L'évaluation prédictive de l'impact des paramètres d'éclairage sur la qualité d'image, avant la réalisation de prototypes physiques

- La simulation des interactions complexes entre le temporisateur du stroboscope, la réflectivité des matériaux et la réponse du capteur

- L'automatisation pilotée par l'IA des réglages d'intensité d'éclairage afin de maximiser en continu le contraste

En évaluant des centaines de configurations d'éclairage en quelques minutes plutôt que jours, les fabricants réduisent leurs cycles de déploiement de 40 % et éliminent les itérations coûteuses basées sur des essais-erreurs. De manière cruciale, le jumeau numérique garantit une qualité d'éclairage constante sur l'ensemble des lignes de production en intégrant directement, par programmation, les configurations optimales dans le microgiciel du contrôleur d'éclairage du système de vision industrielle.