Caméra de vision industrielle vs caméra industrielle : différences essentielles expliquées

Qu'est-ce qui définit une caméra de vision industrielle ?

Exigences techniques fondamentales : obturateur global, précision du déclenchement et intégration pilotée par SDK

Les caméras industrielles de vision par machine ne sont pas seulement conçues pour durer, elles doivent fournir des résultats constants à chaque utilisation. Ce qui distingue ces caméras ? Elles utilisent une technologie appelée obturateur global, qui capture toutes les données d'image simultanément, éliminant ainsi tout flou de mouvement même lorsque les objets se déplacent à plus de 5 mètres par seconde. Une autre caractéristique essentielle est le déclenchement matériel, précis au microsecond près, garantissant une synchronisation parfaite avec les mouvements des robots ou les actions des convoyeurs. Grâce à l'intégration via des SDK conformes aux normes GenICam, ces caméras s'interfacent facilement avec la plupart des automates programmables (PLC) et logiciels de traitement d'images. Résultat ? Les entreprises peuvent mettre en service leurs systèmes de contrôle qualité beaucoup plus rapidement, sans avoir à développer des pilotes personnalisés dès le départ, ce qui permet d'économiser environ deux tiers du temps habituellement consacré au déploiement, selon les rapports du secteur.

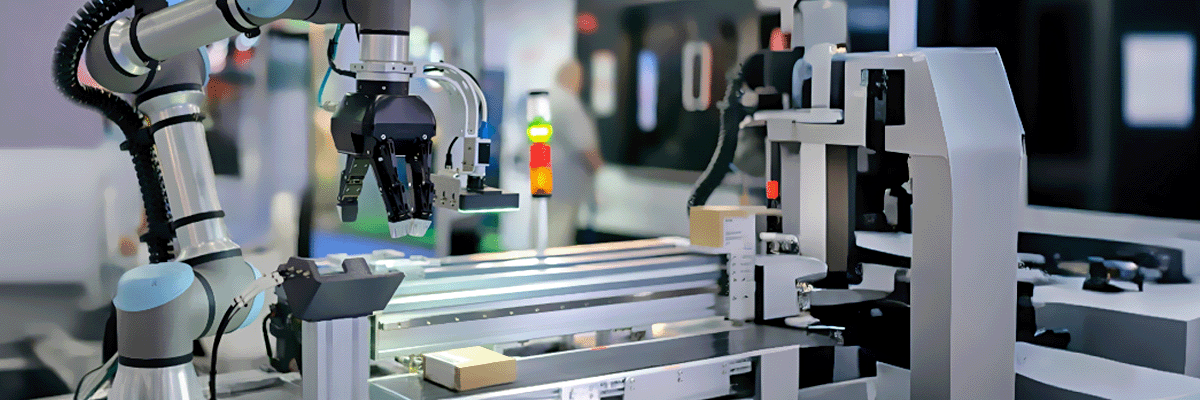

Applications principales : Inspection optique automatisée, guidage robotisé et métrologie sub-pixélisée

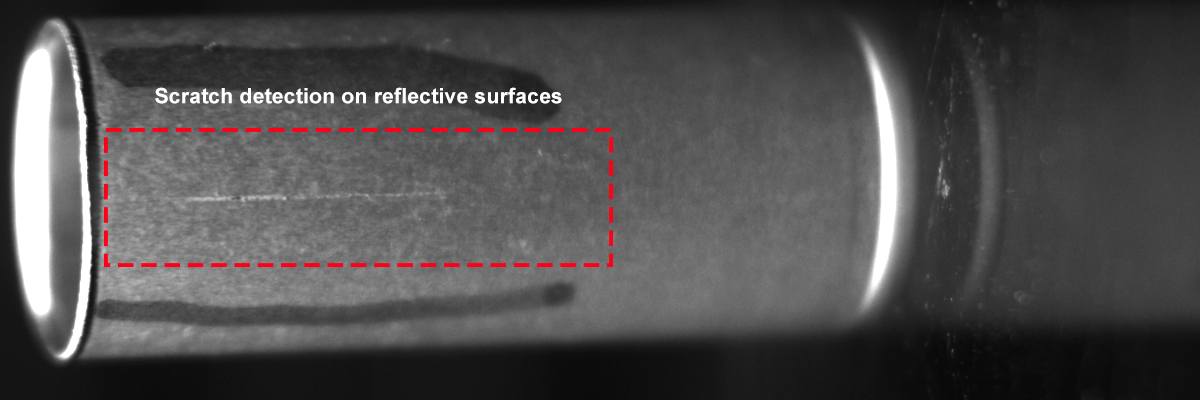

Les caractéristiques techniques de ces systèmes ouvrent la voie à trois applications vraiment importantes dans le domaine de la fabrication industrielle. En ce qui concerne l'inspection optique automatisée (AOI), les capteurs à obturateur global haute résolution peuvent détecter des défauts minuscules sur les cartes de circuits imprimés, atteignant des taux de détection quasi parfaits de 99,9 %. En matière de guidage robotisé, l'estimation en temps réel de la pose 3D permet aux machines de positionner des composants avec une cohérence remarquable, avec une précision d'environ ± 0,05 mm lors des opérations de prélèvement et de placement. Puis vient la métrologie sub-pixélique, qui utilise des capteurs étalonnés et des algorithmes sophistiqués pour observer des détails encore plus petits que ce qui peut tenir dans un seul pixel. Cela revêt une grande importance pour l'alignement des plaquettes semi-conductrices, où les fabricants doivent respecter des tolérances inférieures à un micromètre. Qu'est-ce qui rend tout cela possible ? Ces systèmes caméra considèrent l'imagerie comme une mesure rigoureuse plutôt que comme une simple prise de vue, ce qui explique leurs résultats si remarquables dans divers environnements industriels.

Qu'est-ce qui caractérise une caméra industrielle ?

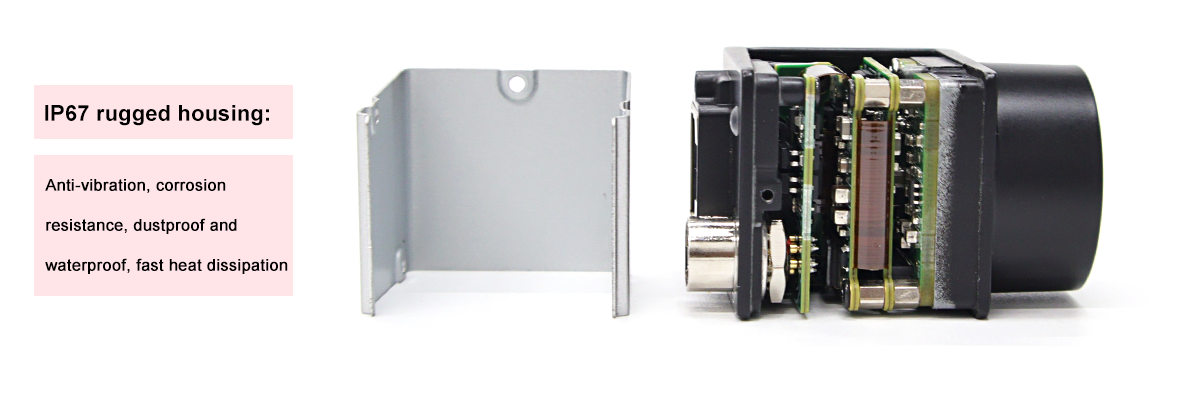

Priorités de conception : boîtier robuste, plage de température étendue et étanchéité environnementale IP67+

En ce qui concerne les caméras industrielles, les fabricants ont tendance à accorder plus d'importance à la fiabilité de fonctionnement qu'à la capture d'images parfaites. Ces caméras sont généralement dotées d'un boîtier robuste en métal ou en plastique renforcé, capable de résister aux manipulations brutales, aux vibrations constantes et même aux produits chimiques agressifs sans tomber en panne. La plupart des modèles fonctionnent dans une large plage de températures, allant de moins 20 degrés Celsius jusqu'à 70 degrés, et répondent généralement aux normes IP67 ou supérieures en matière de protection contre la poussière et l'humidité. Cela les rend adaptées à des environnements tels que les usines de transformation alimentaire soumises à des nettoyages réguliers, les installations de stockage frigorifique, ou tout lieu en extérieur nécessitant une surveillance. Des caractéristiques de conception telles que des systèmes de refroidissement passif, des connecteurs simples comme les types M12, et un micrologiciel simplifié permettent à ces caméras de rester en fonction plus longtemps. Toutefois, cette fiabilité s'obtient toujours au prix d'un compromis : des fonctionnalités telles que des options de déclenchement sophistiquées, des transferts de données rapides ou des réglages précis du capteur sont souvent mises de côté lorsqu'on privilégie avant tout la durabilité.

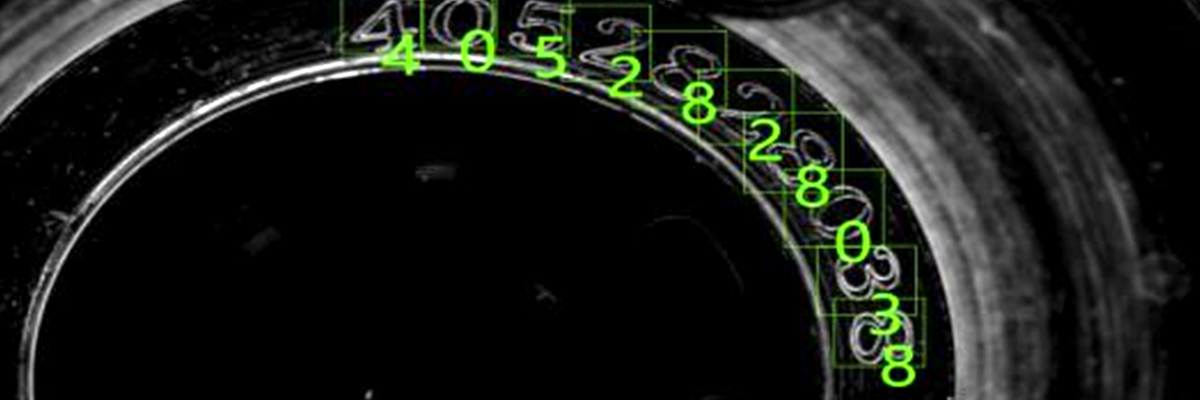

Cas d'utilisation typiques : Surveillance continue des processus, OCR basique et surveillance en environnement difficile

Ce que ces caméras font vraiment bien, ce sont les situations où une couverture continue importe plus que la précision de chaque pixel. Pensez par exemple à surveiller en continu le niveau des réservoirs pendant toute la journée, vérifier si les convoyeurs fonctionnent correctement ou simplement s'assurer que les machines ne tombent pas en panne. Elles peuvent également assurer des tâches basiques de reconnaissance optique de caractères (OCR), comme lire des numéros de série ou trier des colis. Et n'oublions pas ces endroits difficiles où une caméra classique ne tiendrait pas une minute, comme au fond des exploitations minières ou aux alentours des substances corrosives dans les installations de traitement des eaux usées. Selon un récent rapport sectoriel de 2023, la majorité des responsables d'usine placent la robustesse environnementale avant la qualité d'image pour ces applications. Ce qui est logique, car à quoi bon avoir des images parfaitement nettes si la caméra cesse de fonctionner après une semaine dans des conditions difficiles ? Pour les opérations du monde réel, une performance fiable l'emporte toujours sur des caractéristiques techniques sophistiquées.

Différences fonctionnelles critiques : Automatisation, performance et intégration

Contrôle et Synchronisation en Temps Réel : Déclenchement Matériel, Cartes de Captation d'Images et Latence Déterministe

Le timing déterministe est ce qui rend les caméras de vision industrielle si essentielles pour les systèmes d'automatisation en boucle fermée. Ces caméras utilisent des déclencheurs matériels pour synchroniser leur exposition avec des signaux externes, comme des impulsions d'encodeur ou des sorties de API, jusqu'à des fractions de microseconde. Associées à des cartes de capture d'images, elles permettent alors des temps de transfert d'images inférieurs à une milliseconde, de manière constante. Les caméras déclenchées par logiciel ? Elles restent bloquées en attente que le système d'exploitation planifie les tâches, ce qui entraîne ces retards irritants de 10 à 50 ms que tout le monde déteste (Vision Systems Design en a fait état en 2023). Imaginez un convoyeur fonctionnant à 1 mètre par seconde. Un retard de cinq millisecondes correspond à un écart de cinq millimètres — suffisant pour compromettre même les opérations d'assemblage les plus délicates. C'est pourquoi les installations sérieuses de vision industrielle s'appuient dès le départ sur des pipelines d'imagerie dédiés et des systèmes d'exploitation temps réel. Pas de place pour l'approximation quand la précision est primordiale.

Références de performance d'imagerie : dynamique, RSB et cohérence au niveau des pixels pour la mesure

Obtenir des mesures précises nécessite des systèmes d'imagerie conçus spécifiquement pour la précision, et non de simples approximations. Les caméras modernes de vision industrielle offrent une plage dynamique supérieure à 120 dB, ce qui signifie qu'elles peuvent capturer simultanément les détails subtils dans les zones sombres du caoutchouc noir mat et les reflets intenses sur les surfaces chromées. Ces caméras ont généralement un rapport signal-sur-bruit compris entre 40 et 50 dB, préservant ainsi un bon contraste et des bords nets lors des inspections en conditions de faible éclairage. Cela surpasse les caméras industrielles standard, dont le rapport est généralement inférieur à 35 dB, où le bruit de fond commence à perturber les mesures dimensionnelles. L'étalonnage en usine garantit que ces capteurs restent stables avec une variation d'environ 0,05 % entre tous les pixels, ce qui est essentiel pour des mesures ultra-précises au sous-pixel. En ce qui concerne les systèmes d'inspection optique automatisée, des études montrent qu'une simple incohérence de 2 % dans la réponse des capteurs entraîne des rejets erronés représentant environ 740 000 $ par an, selon une recherche de l'institut Ponemon datant de 2023. C'est pourquoi les équipements véritablement destinés aux mesures se distinguent nettement des caméras industrielles classiques en matière de résultats constants.

Pourquoi la confusion terminologique existe — et comment choisir correctement

Il existe beaucoup de chevauchement entre les désignations de vision industrielle et de caméras industrielles, car elles sont toutes deux généralement conçues pour être robustes. Les fabricants mentionnent fréquemment des caractéristiques telles que la protection IP67 ou le fonctionnement dans des températures extrêmes. Mais au-delà de ces similitudes, ce qui compte vraiment se révèle. Les caméras industrielles sont essentiellement conçues pour survivre à des conditions difficiles, tandis que les systèmes de vision industrielle (machine vision) sont centrés sur l'obtention de mesures précises destinées à des processus automatisés. Le problème survient lorsque des entreprises tentent d'utiliser du matériel industriel pour des tâches nécessitant une précision extrême, au dixième de pixel près, ou une synchronisation à la millionième de seconde. Ces exigences ne font tout simplement pas partie de l'ADN conception des caméras industrielles.

Pour choisir correctement :

- Privilégiez les exigences de l'application : Sélectionnez un caméra de vision par machine si votre cas d'utilisation exige un obturateur global, une déclenchement matériel inférieur à 1 µs ou une intégration SDK conforme à GenICam — pour de l'AQI, le guidage de robot ou la métrologie. Ce ne sont pas des fonctionnalités optionnelles — elles sont fondamentales.

- Évaluer les besoins environnementaux : Choisissez une caméra industrielle uniquement pour la surveillance continue, la lecture optique de caractères basique ou la vidéosurveillance dans des environnements difficiles — là où la résistance aux chocs, la tolérance au lavage ou la disponibilité 24/7 priment sur la précision d'image.

- Évaluer la complexité d'intégration : Les systèmes de vision industrielle nécessitent des pilotes certifiés, la compatibilité avec des cartes d'acquisition d'images (frame grabber) et une communication déterministe avec des API ou des logiciels de vision. Les caméras industrielles fonctionnent généralement comme des sources vidéo autonomes.

- Examiner attentivement les seuils de performance : Pour les inspections quantitatives, exigez une plage dynamique ≥70 dB, un RSB >40 dB et une uniformité des pixels <0,1 %. Ces critères sont rarement remplis par les modèles industriels commercialisés pour des tâches de vision.

Adaptez la caméra à la précision, à la vitesse et au niveau d'intégration de votre système d'automatisation — et pas seulement à la classe de protection de son boîtier.

Prêt à aligner votre caméra sur votre flux de travail ?

La bonne caméra transforme l'imagerie industrielle d'un centre de coûts en un avantage concurrentiel, que vous automatisiez des inspections de précision ou surveilliez des environnements difficiles. En vous concentrant sur vos besoins fondamentaux (précision de l'automatisation contre fiabilité robuste), vous éviterez les erreurs courantes et obtiendrez des résultats constants.

Pour obtenir des conseils personnalisés ou tester une solution sur mesure (appuyée par un support technique mondial et une livraison rapide d'échantillons), contactez un partenaire de vision industrielle de confiance disposant d'une expérience avérée dans des secteurs industriels variés.