Types d’éclairage pour vision industrielle : comment choisir l’illumination la mieux adaptée

Choisir le bon lumière de vision par machine l’illumination constitue un pilier fondamental d’une inspection fiable : une mauvaise illumination entraîne des défauts non détectés, des rejets injustifiés et une réduction du retour sur investissement (ROI). En tant que fournisseur mondial de solutions de vision industrielle depuis 15 ans, HIFLY Technology (Shenzhen) propose une gamme complète d’éclairages industriels certifiés ISO 9001:2015, au service de clients dans plus de 30 pays. Ci-dessous, nous détaillons les principaux types d’éclairages pour vision industrielle, les critères essentiels de sélection ainsi que leurs applications concrètes, afin de vous aider à prendre des décisions éclairées.

Principaux types d’éclairages pour vision industrielle et leurs fonctions optiques

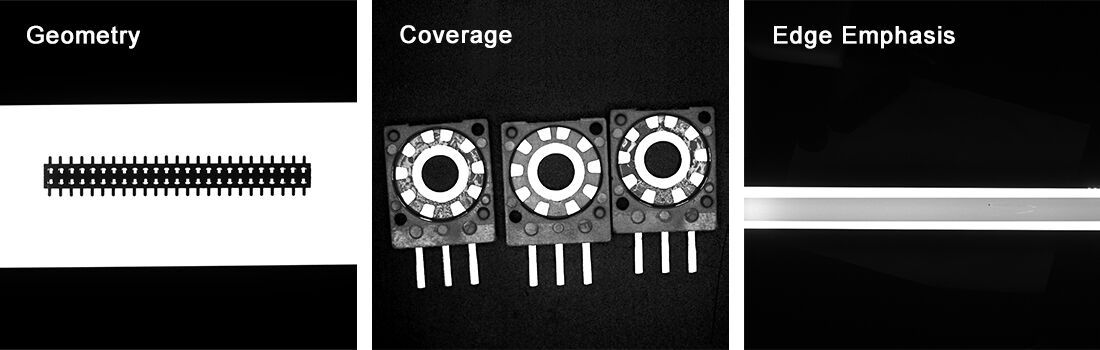

Éclairages barre, anneau et panneau plat : géométrie, couverture et mise en valeur des contours

Les éclairages barre émettent une lumière focalisée, particulièrement adaptée à la détection de défauts linéaires droits et à la mise en relief des contours lors d’inspections sur convoyeurs. Les éclairages anneau s’installent circulairement autour des objectifs afin de fournir un éclairage frontal uniforme, réduisant ainsi les ombres sur les objets ronds et facilitant l’identification de composants très petits. Les éclairages à panneau plat diffusent la lumière de façon homogène sur les surfaces, ce qui diminue les reflets sur les composants électroniques brillants et augmente la probabilité de détecter des défauts de surface tels que les rayures. Une étude récente menée par des ingénieurs opticiens en 2024 a montré que l’utilisation de ces éclairages aux formes spécifiques améliorait effectivement la visibilité des contours d’environ 28 % par rapport aux conditions d’éclairage classiques. Une telle amélioration revêt une grande importance dans les processus de contrôle qualité, où l’omission de détails peut entraîner des coûts substantiels pour les entreprises.

Éclairages contre-jour, linéaire et dôme : résolution des défis liés à la transparence, aux formes 3D et aux surfaces spéculaires

Lorsque l’on travaille avec des matériaux transparents ou semi-transparents, tels que des flacons en verre, les éclairages par transparence permettent de mettre en évidence ce qui se trouve à l’intérieur. Ils rendent visibles ces minuscules bulles et ces différences d’épaisseur, qui revêtent une importance capitale pour le contrôle qualité dans la fabrication de médicaments. Ensuite, il y a ces générateurs de lignes qui projettent des motifs laser sur les surfaces. Ce qu’ils font, en substance, c’est cartographier tridimensionnel des formes qui aident les techniciens à vérifier les cordons de soudure et à mesurer les dimensions avec précision. Pour les surfaces brillantes, où les réflexions peuvent poser problème, les éclairages en dôme entrent en jeu. Ces éclairages spéciaux diffusent la lumière sous plusieurs angles, assurant une illumination uniforme sans ombres. Cela fait toute la différence lorsqu’il s’agit de détecter des rayures microscopiques sur des métaux polis ou sur les finitions de carrosserie automobile, qui paraissent impeccables mais pourraient présenter des défauts cachés. Des essais réalisés dans des usines de semi-conducteurs ont même révélé un résultat intéressant : lors de l’inspection de surfaces de wafers miroitantes à l’aide d’un éclairage en dôme polarisé, les fabricants ont observé une réduction d’environ 19 % des rejets erronés. Pas si mal pour améliorer l’efficacité tout en maintenant les normes.

Critères essentiels de sélection pour les performances des éclairages en vision industrielle

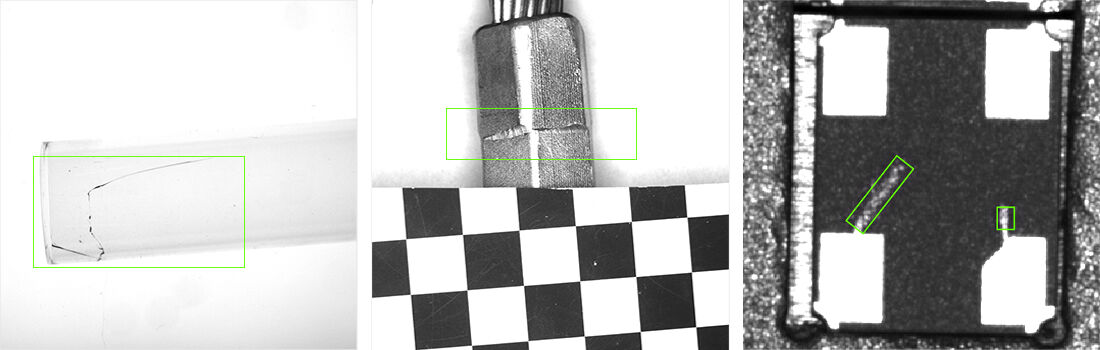

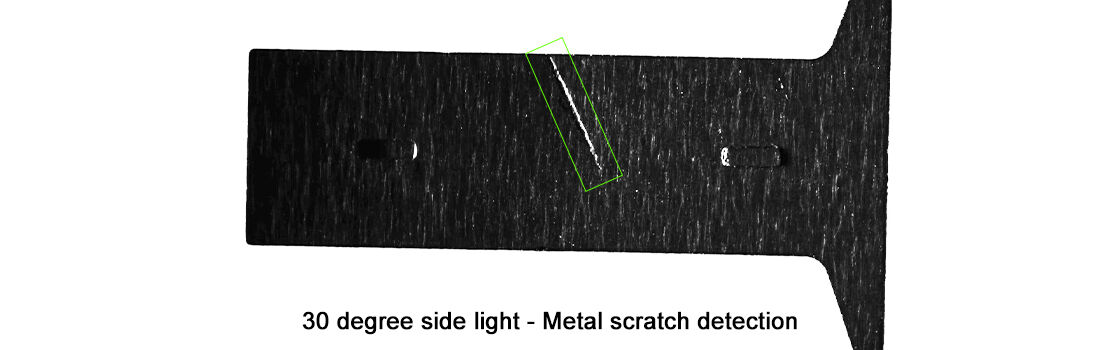

Angle, position et diffusion : maîtrise du contraste, des ombres et de la visibilité des caractéristiques

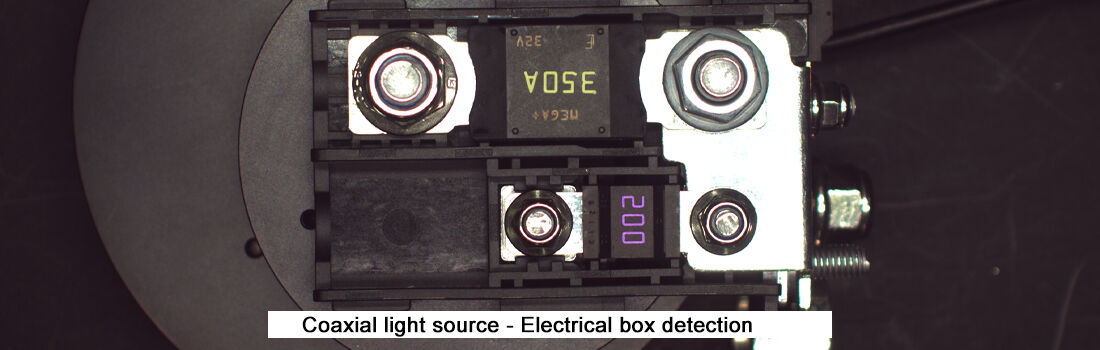

La façon dont la lumière frappe un objet peut faire toute la différence entre voir clairement les détails ou les manquer complètement. Lorsqu’on parle d’éclairage frontal, celui-ci fait ressortir davantage les minuscules imperfections sur les surfaces métalliques, comme les rayures. Un éclairage latéral orienté à un angle de trente à quarante-cinq degrés met généralement mieux en valeur les textures, ce qui explique pourquoi il fonctionne si bien lors des inspections de soudure sur cartes de circuits imprimés (PCB). Une lumière diffusée permet de transformer ces zones de réflexion gênantes en informations utiles. Les éclairages en dôme donnent d’excellents résultats sur les pièces automobiles courbes complexes, là où des points lumineux intenses ruineraient habituellement l’ensemble, et permettent d’obtenir des mesures environ 20 % plus précises, selon les retours de la plupart des professionnels du domaine. Placer les sources lumineuses au bon endroit réduit les problèmes d’ombres entraînant des rejets erronés. Pour les éléments plats, l’éclairage coaxial s’avère très efficace. L’éclairage par transparence crée des contours nets qui facilitent une mesure précise des dimensions. Toutefois, une mauvaise diffusion lumineuse, quelle qu’en soit la cause, nous oblige soudainement à consacrer du temps supplémentaire à corriger les problèmes liés à des conditions d’éclairage inadéquates, gaspillant parfois près d’un quart de nos efforts de traitement globaux.

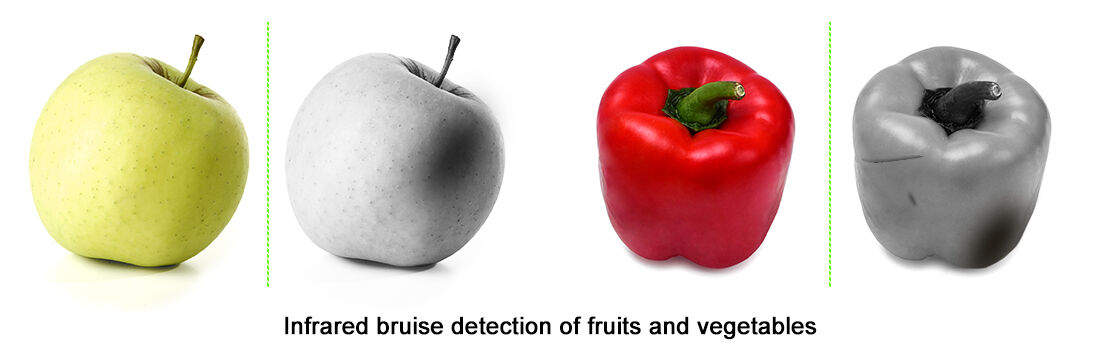

Sélection de la longueur d'onde (UV–visible–IR) : amélioration du contraste spécifique aux matériaux et conformité réglementaire

La réaction des différents matériaux détermine quelles longueurs d'onde conviennent le mieux aux tâches d'inspection. Prenons, par exemple, la lumière UV à 365 nanomètres, qui permet de exemple, détecter ces contaminants tenaces, tels que les résidus d'adhésifs sur les équipements médicaux. Pendant ce temps, la lumière infrarouge, d'environ 850 nm, traverse les couches d'emballage, ce qui nous permet d'examiner le contenu des produits alimentaires sans les ouvrir. En ce qui concerne les couleurs de la lumière visible, certaines teintes offrent un meilleur contraste face aux défauts. La lumière bleue, d'environ 470 nm, fait ressortir nettement les anomalies orangées sur les plaquettes semi-conductrices, améliorant ainsi notre capacité à détecter les problèmes par rapport à un éclairage blanc classique. Les fabricants doivent se conformer à la norme IEC 62,471des lignes directrices en matière de sécurité concernant la protection des yeux lors du travail avec la lumière infrarouge sur leurs chaînes de production. Les agriculteurs et les conditionneurs bénéficient également de la technologie proche infrarouge, car celle-ci permet de détecter les contusions sur les fruits et légumes que personne ne remarquerait à simple vue. Toutefois, certains matériaux sont sensibles à la chaleur, notamment divers types de films plastiques ; par conséquent, un contrôle rigoureux de l’exposition aux rayonnements UV et IR devient essentiel lors des contrôles qualité afin d’éviter d’endommager les éléments que l’on cherche justement à inspecter.

Comment l’éclairage influence directement la précision de détection et le retour sur investissement

Quantification des gains de qualité d’image : rapport de contraste, rapport signal/bruit (RSB) et amélioration de la détection des défauts

Un éclairage optimal pour la vision industrielle améliore les paramètres fondamentaux d’imagerie :

- Rapport de contraste augmente de 30 à 60 % sous un éclairage directionnel, ce qui met en évidence les microfissures et les anomalies superficielles fines par rapport aux arrière-plans.

- Rapport signal/bruit (SNR) s’améliore de 15 dB avec un éclairage uniforme, réduisant le grain dans les inspections à grande vitesse.

- Amélioration de la détection des défauts atteint 40 % dans la validation des pièces automobiles lorsqu’on combine les éclairages arrière avec l’imagerie multi-axes. Un meilleur contraste et un rapport signal/bruit (SNR) plus élevé permettent aux algorithmes de détecter des anomalies inférieures au millimètre, dépassant ainsi les capacités visuelles humaines.

Coût d’un éclairage médiocre : rejets erronés, retouches et arrêts du système (données AIA 2023)

Un éclairage inadéquat déclenche des défaillances opérationnelles en cascade :

- Rejets erronés augmentent de 22 % sous des longueurs d’onde incohérentes, entraînant l’élimination injustifiée de composants fonctionnels.

- Coûts de retouche représentent 18 % des budgets de production lorsque les reflets masquent les défauts des cordons de soudure.

- Temps d'arrêt du système s’élève en moyenne à 15 000 $/heure pendant les recalibrages — souvent dus à la dérive thermique des modules LED (AIA 2023). Dans l’ensemble, ces erreurs réduisent le retour sur investissement (ROI) de 34 % sur les 200 sites de fabrication étudiés. L’optimisation proactive de l’éclairage permettrait d’éviter des pertes estimées à 740 000 $/an dans les ateliers d’assemblage électronique à forte cadence.

Références pratiques d’application : adaptation des éclairages pour vision industrielle aux besoins du secteur

La véritable valeur des configurations optiques devient évidente lorsqu'on examine les résultats obtenus dans des secteurs industriels spécifiques, où un éclairage sur mesure résout des problèmes d'inspection uniques. Prenons l'exemple des usines automobiles : l'éclairage en dôme permet d'éliminer les reflets gênants sur les pièces courbes, ce qui permet aux opérateurs d'inspecter correctement les cordons de soudure. Des études montrent que cette approche détecte environ 40 % de défauts supplémentaires par rapport à l'éclairage industriel classique lors des contrôles qualité. Dans le domaine de la fabrication électronique, on utilise des éclairages coaxiaux spécialisés émettant une lumière bleue à une longueur d'onde de 470 nm pour repérer les minuscules connexions de soudure sur les cartes de circuits imprimés. Cette technique réduit d'environ 32 % les faux positifs, comme l'ont confirmé des essais industriels récents réalisés l'année dernière. N'oublions pas non plus les installations de transformation alimentaire : ces sites installent des éclairages arrière industriels de grade IP69K, dotés en outre de fonctionnalités UV, afin de détecter toute présence indésirable à l'intérieur des emballages transparents, tout en respectant les exigences strictes en matière d'hygiène imposées par les autorités réglementaires.

Lorsqu’il s’agit de systèmes de vérification d’emballages, le retour sur investissement devient assez évident si l’on examine comment l’éclairage est optimisé. Les barrettes lumineuses directionnelles font réellement la différence pour la lecture par reconnaissance optique de caractères (OCR) sur des surfaces difficiles, telles que des étiquettes froissées ou des feuilles métalliques brillantes. Ces éclairages spécialisés permettent un taux de lecture du premier passage d’environ 99,7 % dans les procédés de traçabilité pharmaceutique, contre seulement 85 à 90 % avec des installations d’éclairage classiques. Dans le domaine de la fabrication textile, les entreprises signalent une amélioration d’environ 27 % de la vitesse d’inspection grâce à ces matrices LED à angles multiples, capables de détecter des défauts dans la trame du tissu qui passeraient autrement inaperçus sous les conditions d’éclairage habituelles en atelier. Consultez les chiffres indiqués dans le tableau ci-dessous, qui présentent ces améliorations dans divers secteurs industriels.

|

Industrie |

Solution d'éclairage |

Amélioration de la métrique clé |

Impact sur la conformité |

|

Automobile |

Dôme + matrice diffusée |

détection de 40 % de défauts |

Conformité à la norme IATF 16949 |

|

Électronique |

Coaxial + bleu à 470 nm |

réduction de 32 % des rejets erronés |

Validation conforme à la norme IPC-A-610 |

|

Médicaments |

Barrette directionnelle + infrarouge |

précision de lecture de 99,7 % |

Conformité à la réglementation FDA 21 CFR Partie 11 |

|

Traitement des aliments |

Rétroéclairage UV + champ sombre |

détection de 50 % des contaminants |

Certification HACCP |

Ces référentiels valident que la sélection éclairée structurée—et non simplement la luminosité maximale—permet d’obtenir des améliorations mesurables de précision, tout en répondant aux cadres réglementaires propres à chaque secteur d’activité. La configuration optimale de l’éclairage pour la vision industrielle découle ainsi d’exigences mesurables en matière d’amélioration des caractéristiques, et non de spécifications générales, démontrant que des optiques adaptées à l’application transforment la fiabilité des inspections.

Prêt à optimiser votre éclairage pour la vision industrielle ?

Le bon éclairage pour la vision industrielle transforme l’inspection d’un centre de coûts en un avantage concurrentiel : la réussite réside dans l’adéquation entre le type d’éclairage, son angle et sa longueur d’onde, d’une part, et votre matériau, votre tâche et votre environnement, d’autre part. Pour obtenir des conseils personnalisés ou accéder à des solutions d’éclairage industrielles (y compris des options spécifiques à une longueur d’onde ou renforcées), associez-vous à un fournisseur disposant d’une expérience avérée dans le secteur.

HIFLY 15 ans d'expertise en vision industrielle—des éclairages aux caméras et aux systèmes intégrés—garantissent des solutions fiables et conformes, optimisant précision et retour sur investissement. Contactez-nous dès aujourd'hui pour une consultation sans engagement afin d'optimiser votre installation d'éclairage.