Révolutionner le contrôle qualité avec des objectifs de vision machine intelligents

Les limites des méthodes traditionnelles de contrôle qualité

Erreur humaine dans les tâches d'inspection répétitives

Les erreurs humaines sont une limitation inhérente des méthodes traditionnelles de contrôle qualité, en particulier lorsqu'il s'agit de tâches d'inspection répétitives. Avec le temps, les opérateurs humains sont sujets à la fatigue et aux distractions, ce qui peut entraîner des omissions et des erreurs lors des inspections de produits. Une étude menée dans le secteur de la fabrication indique que les erreurs humaines peuvent représenter plus de 60 % des défauts liés au contrôle qualité. De plus, de telles erreurs peuvent résulter de l'impact du stress au travail et de charges de travail élevées, réduisant encore plus la précision et la cohérence des inspections. Cette prévalence des erreurs humaines souligne l'urgence de mettre en place des systèmes plus fiables, tels que les caméras de vision par ordinateur, connues pour leurs capacités d'inspection précise.

Incohérences induites par la fatigue dans les environnements à haute vitesse

Dans les chaînes de production à haute vitesse, le risque de fatigue des opérateurs augmente notablement, entraînant des fluctuations dans la qualité des inspections. Des études ont démontré que la fatigue peut réduire significativement les performances — jusqu'à 30 % dans les environnements rapides — affectant ainsi le processus global d'assurance qualité. Cela conduit à des résultats incohérents et à un risque accru de négligence des défauts. L'automatisation offre une solution convaincante à ce problème, car elle élimine la variabilité introduite par la fatigue humaine. Les systèmes de vision par ordinateur peuvent répondre efficacement à ces défis, en assurant une performance constante et précise sans être limitée par les contraintes humaines. Cela permet de maintenir un niveau constant de précision tout au long du processus de production, même dans des contextes à haute vitesse.

Biais cognitif dans les processus d'évaluation visuelle

Les biais cognitifs inhérents aux processus d'évaluation visuelle humaine entraînent souvent des défauts négligés, entravant un contrôle qualité optimal. Des recherches, telles que des études de suivi oculaire, ont montré que les inspecteurs humains peuvent se concentrer davantage sur les résultats anticipés, négligeant ainsi de remarquer des anomalies. Ces biais cognitifs entraînent des évaluations incohérentes et une qualité de produit sous-optimale. En revanche, l'implémentation de technologies de vision par ordinateur peut considérablement améliorer les processus de contrôle qualité en éliminant la subjectivité dans les inspections et en garantissant une approche plus objective. Une caméra de vision par ordinateur, équipée de capacités haute vitesse et haute résolution, peut réduire les erreurs humaines et améliorer l'efficacité des procédures d'assurance qualité, en abordant directement les limites des méthodes traditionnelles. Ce changement technologique n'augmente pas seulement la précision des inspections, mais s'aligne également sur les besoins évolutifs des environnements de fabrication modernes à rythme rapide.

Composants essentiels des systèmes d'inspection par vision par ordinateur

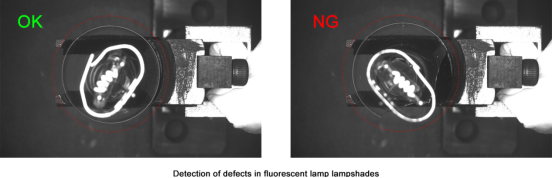

Objectifs de vision machine à haute précision pour la détection des défauts

Les objectifs précis jouent un rôle crucial dans les systèmes de vision machine en capturant les détails subtils essentiels pour la détection des défauts. Renommés pour leurs capacités d'imagerie haute résolution, les objectifs de vision machine réduisent considérablement l'ambiguïté des évaluations, permettant aux inspecteurs d'identifier les défauts avec plus de facilité et de précision. Les statistiques montrent qu'investir dans des objectifs de qualité peut augmenter les taux de détection des défauts de plus de 40 %, soulignant l'importance de ce composant dans les systèmes d'inspection avancés. Cette amélioration de la qualité d'imagerie n'améliore pas seulement la détection immédiate, mais élève également le niveau global des processus de contrôle qualité.

Intégration avec des caméras haute vitesse de 1000 images par seconde

L'intégration de caméras haute vitesse, fonctionnant à 1000 images par seconde, dans les systèmes de vision par machine représente une avancée technologique significative. Ces caméras haute vitesse excellemment dans la capture de cycles de production rapides où les systèmes traditionnels pourraient échouer, permettant de détecter des défauts en millisecondes — un rythme qui améliore considérablement les taux de rendement. Les recherches soutiennent l'efficacité de cette intégration, montrant qu'elle augmente considérablement la vitesse des inspections de qualité et réduit le risque que des produits défectueux parviennent aux consommateurs. Alors que les fabricants cherchent à améliorer l'efficacité de la production, cette technologie haute vitesse devient indispensable.

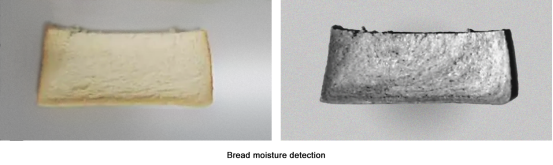

Technologie de caméra SWIR pour la pénétration des matériaux

Les caméras SWIR introduisent une nouvelle dimension dans l'inspection des matériaux en utilisant la technologie infrarouge à courte onde, dépassant les capacités de l'imagerie par lumière visible. Cela permet une pénétration plus profonde des matériaux, révélant des défauts que l'imagerie standard pourrait manquer. Les rapports confirment que l'imagerie SWIR améliore considérablement l'identification des défauts dans les matériaux non transparents. Les fabricants peuvent bénéficier de manière significative de l'adoption de caméras SWIR, car elles offrent la possibilité d'analyser divers matériaux de manière approfondie, garantissant un niveau de contrôle qualité supérieur et réduisant potentiellement les déchets et les inefficacités.

Architectures de traitement d'images pilotées par l'IA

Les architectures de traitement d'images pilotées par l'IA révolutionnent la manière dont les systèmes de vision par ordinateur analysent les images capturées. Ces systèmes avancés, équipés d'intelligence artificielle, s'adaptent avec le temps, en apprenant des données historiques pour améliorer la précision de détection. Cette capacité réduit les faux positifs lors des inspections jusqu'à 25 %, comme le prouve la preuve. Les algorithmes d'IA améliorent la précision de détection en affinant continuellement leurs critères grâce à des analyses basées sur les données, repoussant les limites des techniques d'inspection traditionnelles et fixant de nouveaux standards en matière de précision et d'efficacité dans l'assurance qualité.

Avantages opérationnels dans la fabrication automatisée

Capacités de détection de défauts au niveau du microseconde

Les systèmes de fabrication automatisés ont révolutionné la détection des défauts en identifiant les imperfections en l'espace de microsecondes. Cette capacité de détection rapide améliore considérablement l'efficacité de la production et garantit des normes de qualité plus élevées en minimisant les risques de produits défectueux atteignant les consommateurs. Avec l'automatisation, le temps d'inspection s'améliore de plus de 70 %, ce qui permet un débit plus rapide et optimise l'ensemble des processus de production en réduisant les goulots d'étranglement liés aux inspections manuelles.

fonctionnement 24/7 sans dégradation des performances

Les systèmes modernes de vision par ordinateur permettent un fonctionnement continu sans la fatigue typique ressentie par les inspecteurs humains, assurant une performance constante 24 heures sur 24. Cette capacité augmente considérablement la productivité en facilitant des processus de fabrication ininterrompus, ce qui peut augmenter la production totale de jusqu'à 50 %. Le fonctionnement continu réduit les interruptions dans les lignes de production, maximisant ainsi l'utilisation des équipements et minimisant les temps d'arrêt, ce qui est crucial pour maintenir des niveaux élevés d'efficacité et répondre rapidement aux demandes du marché.

Maintenance préventive grâce à l'analytique prédictive

L'entretien prédictif offre une approche proactive en utilisant l'analyse de données pour prédire les pannes d'équipements avant qu'elles ne se produisent. Cette méthode réduit considérablement les temps d'arrêt et les coûts d'entretien, offrant jusqu'à 40 % d'économies sur les frais de maintenance aux fabricants. En prédisant quand un équipement pourrait tomber en panne, les entreprises peuvent planifier les activités de maintenance de manière plus efficace, évitant ainsi les pannes inattendues et les arrêts de production. Cette anticipation assure non seulement des opérations fluides, mais prolonge également la durée de vie des machines, ce qui se traduit par des économies importantes et une efficacité opérationnelle accrue.

Applications industrielles et tendances de développement futur

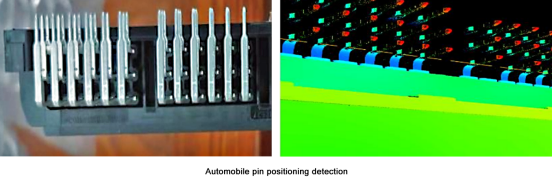

Vérification des composants automobiles via la vision machine 3D

les systèmes de vision par ordinateur en 3D révolutionnent l'inspection des composants automobiles, jouant un rôle vital dans l'assurance qualité. En fournissant des mesures détaillées et une vérification complète, ces systèmes dépassent les capacités des méthodes d'inspection traditionnelles. L'industrie automobile adopte de plus en plus la technologie de vision par ordinateur en 3D en raison de sa précision et de sa fiabilité. Les rapports sectoriels mettent en avant une tendance croissante vers l'intégration de ces systèmes dans le contrôle qualité automobile afin de répondre aux hauts standards et d'améliorer l'efficacité de production. Ce virage vers les systèmes en 3D reflète la demande pour des caméras haute vitesse et des objectifs de vision par ordinateur, garantissant que les fabricants automobiles conservent leur avantage compétitif sur le marché.

Systèmes de conformité pour l'inspection des étiquettes pharmaceutiques

Dans le secteur pharmaceutique, le respect des réglementations en matière d'étiquetage est crucial, et les systèmes de vision par ordinateur améliorent ce processus grâce à l'automatisation. Ces systèmes vérifient avec soin la précision et le positionnement des étiquettes, réduisant considérablement les erreurs humaines et garantissant le respect des réglementations. Selon des données statistiques, les systèmes d'inspection automatisée des étiquettes peuvent réduire les erreurs d'étiquetage de plus de 60 %, mettant en évidence leur efficacité. L'intégration de caméras et d'objectifs de vision par ordinateur assure que les étiquettes répondent aux exigences de conformité strictes, garantissant la sécurité des patients et la fiabilité du produit. Cette automatisation s'aligne sur les tendances de l'industrie visant à améliorer l'efficacité opérationnelle grâce à des technologies innovantes.

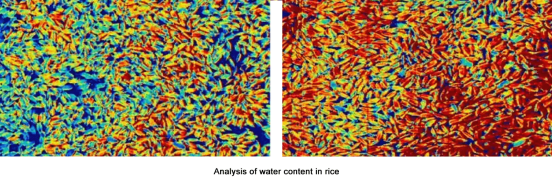

Imagerie hyperspectrale pour les protocoles de sécurité alimentaire

La technologie d'imagerie hyperspectrale devient de plus en plus essentielle dans les protocoles de sécurité alimentaire, offrant la possibilité d'identifier des contaminants invisibles à l'œil nu. En analysant les produits alimentaires sur plusieurs bandes spectrales, cette technologie garantit une stricte conformité avec les réglementations sanitaires. Des études indiquent que l'implémentation de l'imagerie hyperspectrale peut réduire les risques de contamination jusqu'à 80 %, mettant ainsi en évidence son efficacité dans la protection de la santé publique. L'utilisation croissante de l'imagerie hyperspectrale, ou de la technologie de caméra swir, ouvre la voie à des mesures de sécurité alimentaire plus robustes et répond aux exigences de l'industrie en matière de normes plus élevées pour la détection des contaminants.

Intégration du calcul en bord pour la prise de décision en temps réel

Le calcul en périphérie (edge computing) révolutionne les processus de fabrication en permettant une analyse de données immédiate à la source, réduisant ainsi efficacement la latence pour une prise de décision en temps réel. Cette intégration facilite le suivi continu et les ajustements rapides, améliorant considérablement l'efficacité opérationnelle. Les recherches montrent que le calcul en périphérie peut améliorer les performances de plus de 25 %, offrant un avantage compétitif dans des environnements de fabrication dynamiques. Le mélange harmonieux de la technologie de caméras haute vitesse et du calcul en périphérie permet aux fabricants de prendre des décisions éclairées instantanément, favorisant l'évolution des systèmes de vision par ordinateur et encourageant les tendances futures dans les processus de fabrication automatisés.