Application des systèmes de vision industrielle pour la détection de la pourriture des fruits

Dans la chaîne d'approvisionnement mondiale en fruits, les pertes après récolte dues à la pourriture restent un défi majeur, des statistiques indiquant qu'environ 25 % des fruits frais sont jetés chaque année en raison de dégradations non détectées lors du tri et du stockage. Les méthodes traditionnelles de détection de la pourriture des fruits, basées sur l'inspection manuelle, sont non seulement intensives en main-d'œuvre et chronophages, mais également sujettes à des erreurs humaines—en particulier lorsqu'elles concernent de grands volumes de produits ou des stades précoces de pourriture peu visibles. Pour pallier ces limites, systèmes de vision industrielle (MVS) se sont imposées comme une technologie transformatrice, exploitant des techniques d'imagerie avancée, de vision par ordinateur et d'algorithmes d'apprentissage automatique pour permettre une détection rapide, précise et non destructive de la pourriture.

1. Fondamentaux techniques du système de détection par vision industrielle

L'objectif principal du projet est de développer un système capable de capturer automatiquement les informations relatives à la surface des fruits, d'analyser les caractéristiques visuelles associées à la pourriture et de classer les fruits comme « sains » ou « pourris » avec une grande précision. L'architecture du système repose sur trois composants clés : matériel d'imagerie , modules de prétraitement d'images , et algorithmes de classification de la pourriture .

1.1 Configuration du matériel d'imagerie

Afin d'assurer une collecte de données complète, le projet utilise une plateforme d'imagerie multi-capteurs, comprenant :

Caméras RVB haute résolution : Captent les informations de couleur, car la pourriture se manifeste souvent par une décoloration (par exemple, taches brunes sur les pommes, moisissure grise sur les fraises).

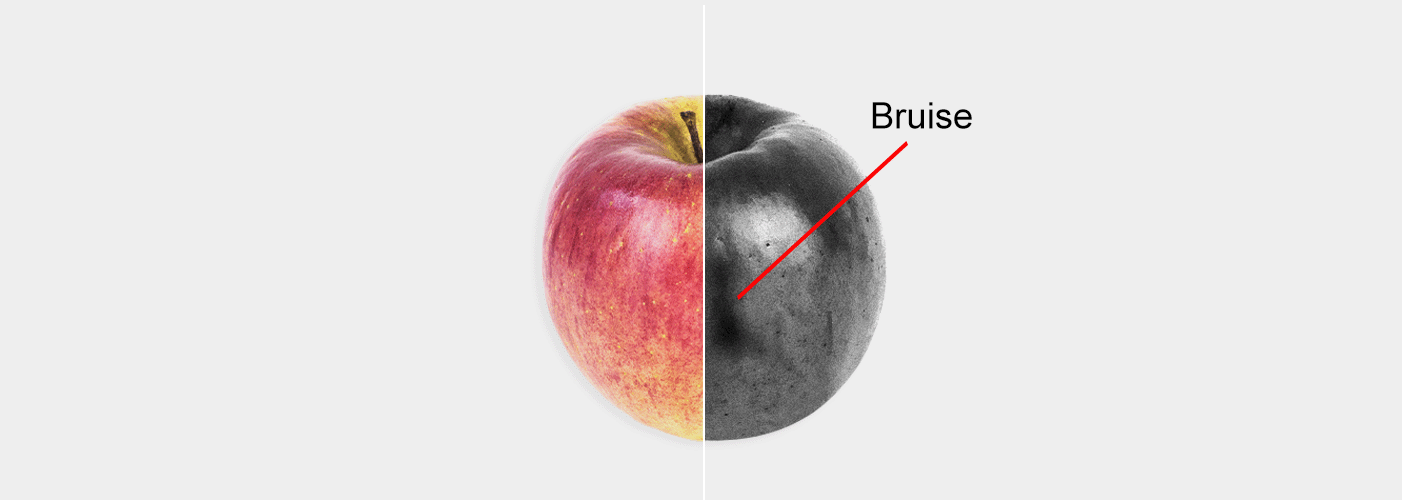

Caméras proches infrarouges (NIR) : Détection de la pourriture interne qui peut ne pas être visible à la surface, par exemple la pourriture du cœur dans les poires ou la pourriture induite par les contusions dans les pêches, ce qui modifie la réflectance spectrale du fruit dans la plage NIR.

Systèmes d'éclairage contrôlés : Panneaux LED à intensité et longueur d'onde réglables afin de minimiser les ombres, les reflets et les interférences dues à la lumière ambiante, garantissant ainsi une qualité d'image constante pour différentes variétés de fruits (par exemple, cerises brillantes contre avocats mats).

1.2 Prétraitement des images : Amélioration de la visibilité des caractéristiques

Les images brutes contiennent souvent du bruit (par exemple, poussière sur les surfaces des fruits, incohérences d'éclairage) pouvant masquer les caractéristiques liées à la pourriture. Le pipeline de prétraitement du projet comprend trois étapes essentielles :

Réduction du bruit : Application d'un filtrage gaussien pour lisser le bruit haute fréquence tout en préservant les détails des contours des zones potentiellement pourries.

Conversion d'espace colorimétrique : Transformation des images RVB en espace colorimétrique HSV (Teinte-Saturation-Valeur), car les canaux de teinte et de saturation sont plus sensibles aux changements de couleur provoqués par la pourriture que les canaux RVB standards. Pour les images proches infrarouges (NIR), conversion en niveaux de gris et application d'une égalisation d'histogramme afin d'améliorer le contraste entre les tissus sains et les tissus pourris.

Segmentation : Utilisation d'algorithmes de seuillage et de détection de contours (par exemple, détecteur de contours de Canny) pour isoler le fruit de l'arrière-plan et segmenter les régions potentiellement pourries. Par exemple, un seuil appliqué au canal de teinte permet d'identifier les taches brunes de pourriture sur des pommes vertes en les distinguant de la teinte verte saine du fruit.

2. Flux du projet : de l'entrée du fruit à la sortie triée

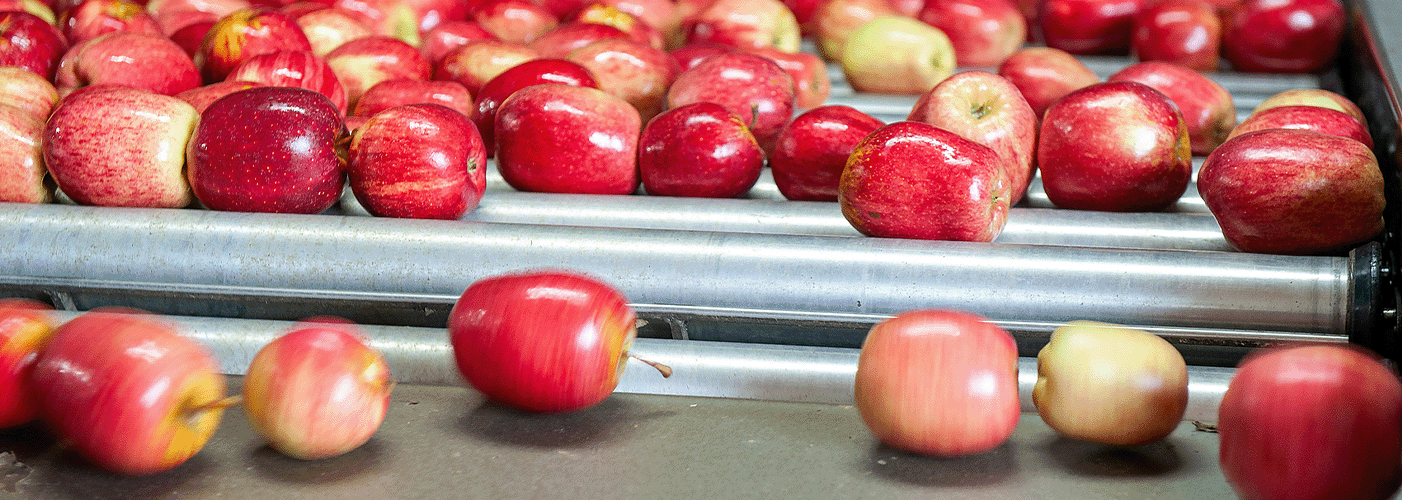

Le système de détection par vision artificielle fonctionne comme une composante intégrée d'une ligne de conditionnement de fruits, selon un flux opérationnel fluide :

Alimentation en fruits : Les fruits sont chargés sur le tapis roulant, qui les transporte vers la station d'imagerie à une vitesse constante (ajustable selon la taille des fruits, par exemple 0,5 m/s pour les pommes, 0,3 m/s pour les petites fraises).

Capture d'image : Lorsqu'un capteur de position détecte un fruit entrant dans la zone d'imagerie, les caméras RVB et NIR prennent 3 à 5 images du fruit sous différents angles.

Traitement en temps réel : Le pipeline de prétraitement traite les images en moins de 0,5 seconde, et le modèle de classification génère une prédiction de l'état de pourriture (sain/pourriture débutante/pourriture sévère) accompagnée d'un score de confiance (par exemple, 98 % de confiance pour une pourriture sévère).

Action de tri : En fonction de la prédiction, le système envoie un signal à un actionneur pneumatique ou à un bras robotique situé à l'extrémité du tapis roulant. Les fruits sains sont dirigés vers la ligne d'emballage, les fruits présentant une pourriture débutante sont acheminés vers un poste de contrôle qualité pour une vérification manuelle (afin de minimiser les faux positifs), et les fruits présentant une pourriture sévère sont déviés vers une benne à déchets.

Enregistrement de données : Le système enregistre l'identifiant de chaque fruit, les images, le résultat de la classification et le score de confiance dans une base de données basée sur le cloud. Ces données sont utilisées pour réentraîner périodiquement le modèle de classification, améliorant ainsi la précision à mesure que davantage de données sont collectées.

3. Application et performances dans le monde réel : Études de cas

3.1 Détection de la pourriture des pommes

Précision : Le système a atteint une précision de 96,2 % dans la détection de la pourriture (contre 82,5 % pour les inspecteurs manuels), avec un taux de faux positifs de seulement 2,1 % (l'inspection manuelle présentait un taux de 7,8 %).

Vitesse : Le système a traité 120 pommes par minute, contre 40 pommes par minute pour un inspecteur manuel — réduisant les coûts de main-d'œuvre de 67 %.

Détecter tôt : La caméra NIR a permis de détecter la pourriture interne du cœur des pommes 5 à 7 jours plus tôt que l'inspection manuelle, permettant aux exploitations de trier les fruits affectés avant que la pourriture ne se propage pendant le stockage.

3.2 Détection de la pourriture des fraises

Défi : Les fraises sont fragiles et sujettes à des moisissures superficielles (par exemple, Botrytis cinerea ) souvent manquées par les inspecteurs manuels en raison de leur petite taille.

Résultat : Les caméras RVB haute résolution du système et le modèle CNN ont détecté des taches de moisissure d'un diamètre aussi petit que 2 mm, atteignant une précision de 94,8 %. Cela a réduit les pertes après récolte de 30 % par rapport au processus de tri manuel précédemment utilisé à la ferme.

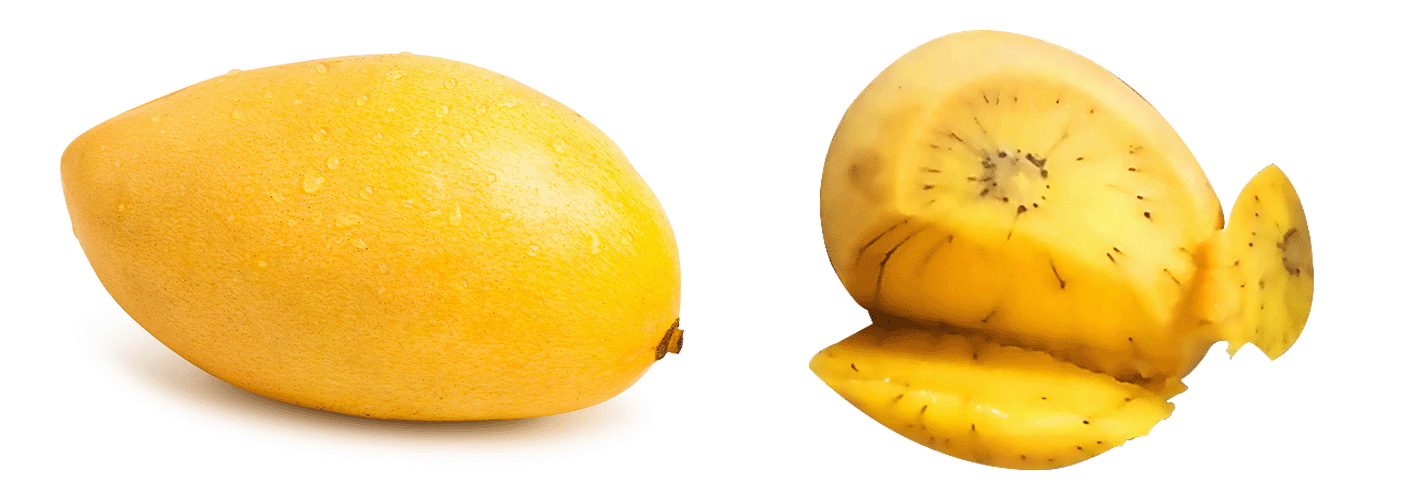

3.3 Détection de la pourriture du mangoustan

Défi : Les mangues développent souvent une « pourriture par l'extrémité pédonculaire » qui débute au niveau de la tige (zone moins visible lors d'un examen manuel) et progresse vers l'intérieur.

Résultat : L'imagerie multi-angle du système (incluant une caméra inférieure axée sur la tige) et l'analyse en lumière proche infrarouge (NIR) ont permis de détecter la pourriture par l'extrémité pédonculaire avec une précision de 95,5 %, aidant ainsi le centre d'emballage à éviter des expéditions rejetées sur les marchés d'exportation (où l'absence de pourriture sur les mangues est une exigence stricte).

4. Défis et orientations futures

Bien que le projet ait démontré des performances solides, plusieurs défis restent à résoudre :

Variabilité des variétés de fruits : Le modèle actuel donne les meilleurs résultats sur les variétés courantes, mais éprouve des difficultés avec les fruits rares ou propres à certaines régions (par exemple, les durians, les litchis) en raison d'un jeu de données d'entraînement limité. Les travaux futurs consisteront à élargir ce jeu de données grâce à des collaborations avec des exploitations agricoles du monde entier.

Interférences environnementales : L'humidité dans les installations d'emballage peut provoquer de la condensation sur les objectifs des caméras, ce qui dégrade la qualité des images. L'équipe du projet développe des boîtiers étanches pour caméras dotés de revêtements anti-buée afin d'atténuer ce problème.

Accessibilité des coûts : Le coût initial (environ 50 000 $ pour le matériel et les logiciels) pourrait s'avérer prohibitif pour les petites exploitations agricoles. Les prochaines versions se concentreront sur des solutions moins coûteuses, comme l'utilisation de caméras de smartphones associées à des dispositifs de calcul en périphérie (par exemple, Raspberry Pi), permettant ainsi de réduire les coûts de 60 %.

5. Conclusion

Le projet de système de vision industrielle pour la détection de la pourriture des fruits représente un changement de paradigme dans le contrôle qualité après récolte, en répondant aux inefficacités et limites de l'inspection manuelle. En combinant des techniques d'imagerie avancée, un traitement d'image en temps réel et l'apprentissage automatique, le système assure une détection rapide, précise et non destructive de la pourriture, réduisant ainsi les pertes post-récolte, abaissant les coûts de main-d'œuvre et garantissant une qualité constante des fruits pour les consommateurs. À mesure que cette technologie évolue pour devenir plus accessible et adaptable à diverses variétés de fruits, elle a le potentiel de transformer la chaîne d'approvisionnement mondiale en fruits, favorisant la durabilité et la sécurité alimentaire dans un contexte de demande croissante de produits frais.