Schéma d'éclairage pour la détection des rayures de surface basé sur la vision par ordinateur

Dans la production industrielle, les défauts de surface tels que les fissures et les rayures sur les produits sont fréquemment rencontrés. Le secteur de la vision par ordinateur a réalisé des avancées significatives en matière d'inspection de surface par rapport aux années précédentes, et la détection des rayures, des taches et autres défauts sur les surfaces des produits n'est plus un défi difficile.

Il est largement appliqué dans l'inspection de surface à travers des industries telles que le métal, le verre, les écrans de téléphones mobiles et les panneaux à cristaux liquides.

Cependant, de tels défauts présentent souvent des formes irrégulières, un faible contraste de profondeur, et peuvent facilement être perturbés par la texture naturelle ou les motifs présents à la surface du produit. Par conséquent, la détection des rayures en surface exige des conditions d'éclairage adaptées, une résolution élevée de la caméra, une position relative précise entre le composant inspecté et la caméra industrielle, ainsi que des algorithmes complexes de vision par machine.

Le processus d'analyse de base pour la détection des rayures par vision par machine est divisé en deux étapes : premièrement, déterminer s'il y a une rayure à la surface du produit. Deuxièmement, après avoir confirmé la présence d'une rayure dans l'image analysée, extraire ladite rayure.

je suis . Les rayures en surface peuvent généralement être divisées en trois grandes catégories :

Type 1 : Rayures Relativement faciles à identifier visuellement, avec une variation de gris nettement marquée par rapport à la zone environnante. Un seuil plus faible peut être choisi afin de marquer directement la partie défectueuse.

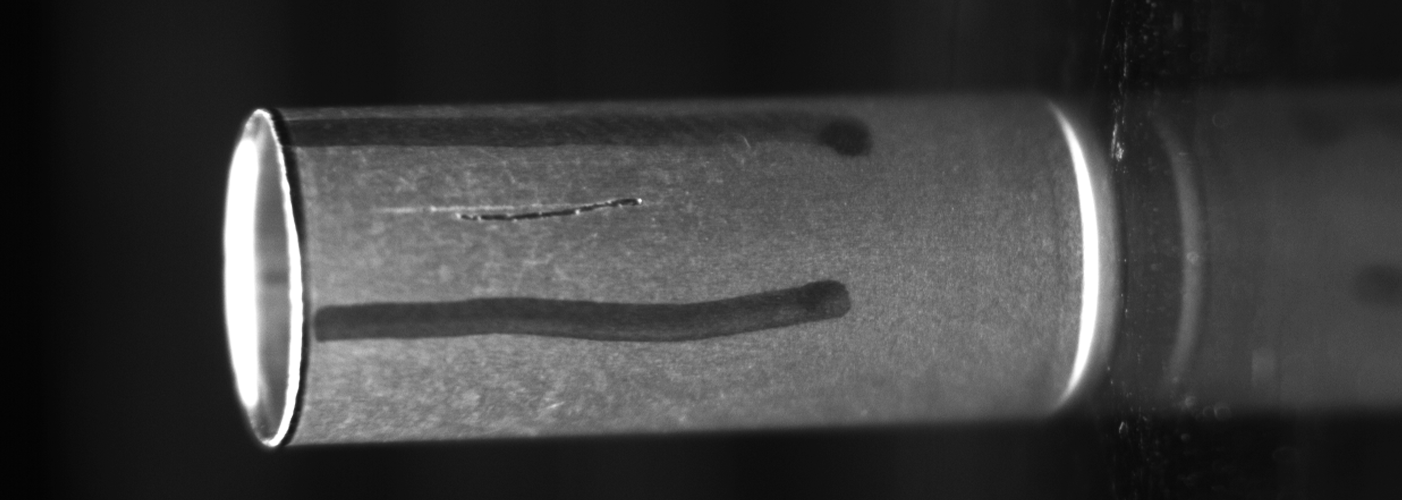

Type 2 : Rayures Certains présentent des changements de niveau de gris moins évidents. L'image est relativement uniforme en niveau de gris, la zone rayée est petite (seulement quelques pixels) et le niveau de gris est seulement légèrement inférieur à celui de l'image environnante, ce qui la rend très difficile à distinguer.

L'image originale peut être traitée par un filtrage moyen pour obtenir une image plus lisse. Soustrayez ceci de l'image originale. Lorsque la valeur absolue de la différence est supérieure à un seuil, marquez-la comme cible. Marquez toutes les cibles, calculez leurs surfaces, supprimez les cibles dont la surface est excessivement petite, et marquez les restantes comme des rayures.

Rayures de type 3 : Présentent des différences significatives de niveau de gris entre les parties, et la forme est généralement longue et étroite. Si une segmentation à seuil fixe est appliquée à l'image, la partie défectueuse marquée sera plus petite que la partie réelle.

Étant donné que les rayures sur de telles images sont longues et fines, une détection basée uniquement sur le niveau de gris ne permet pas de détecter les parties étendues du défaut. Pour ces images, une méthode combinant des seuils doubles et les caractéristiques de forme du défaut est choisie en fonction de leurs spécificités.

En raison de la diversité des images dans l'inspection industrielle, pour chaque type d'image, différentes méthodes doivent être analysées et prises en compte de manière globale lors du traitement afin d'obtenir l'effet souhaité.

Généralement, la valeur en niveaux de gris de la zone rayée est plus sombre que celle de la zone normale environnante, ce qui signifie que la valeur en niveaux de gris de la rayure est plus faible. De plus, la plupart des rayures se situent sur des surfaces lisses, donc la variation de niveau de gris sur l'ensemble de l'image est très uniforme dans l'ensemble, sans caractéristiques de texture.

Par conséquent, la détection des rayures utilise généralement des caractéristiques en niveaux de gris basées sur des méthodes statistiques ou de segmentation par seuillage pour identifier la partie rayée.

En outre, la détection des défauts de rayures en surface exige une éclairage correct extrêmement précis.

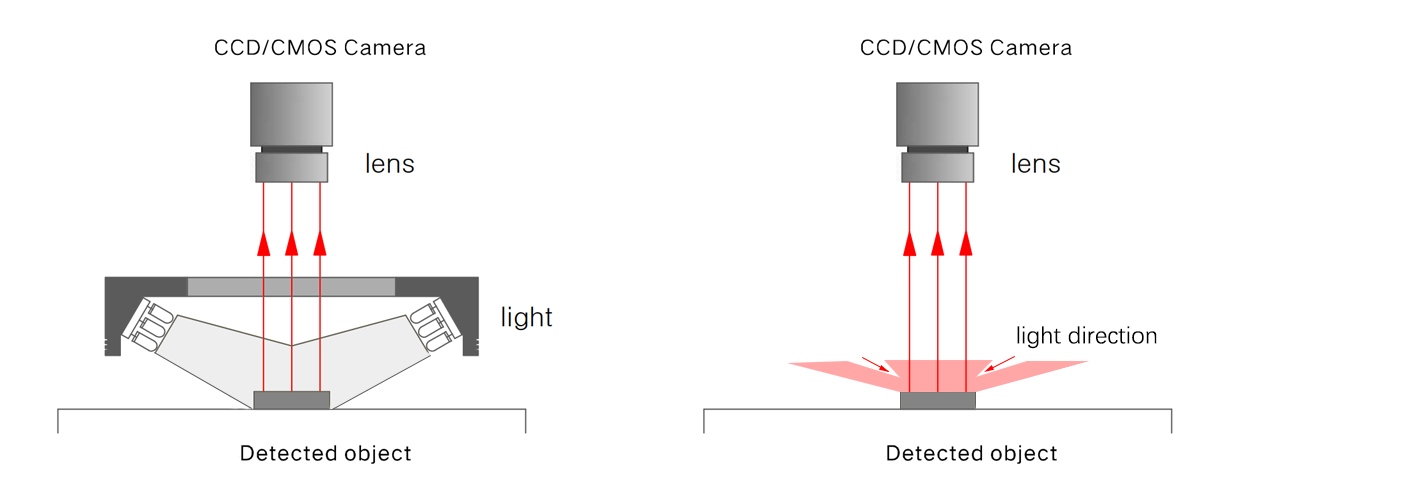

ⅱ. Les méthodes d'éclairage courantes pour l'inspection par vision industrielle incluent les quatre suivantes :

Éclairage coaxial, éclairage à faible angle, éclairage en contre-jour et éclairage à fort angle. Ces quatre méthodes d'éclairage sont efficaces pour détecter les rayures profondes, mais pour les produits exigeant une surface de haute qualité, comme les rayures légères, l'effet est moins évident.

L'analyse de données massives montre que concernant les rayures de surface des produits, deux solutions principales sont proposées : l'éclairage à faible angle et l'éclairage à fort angle.

(I) Méthode à faible angle

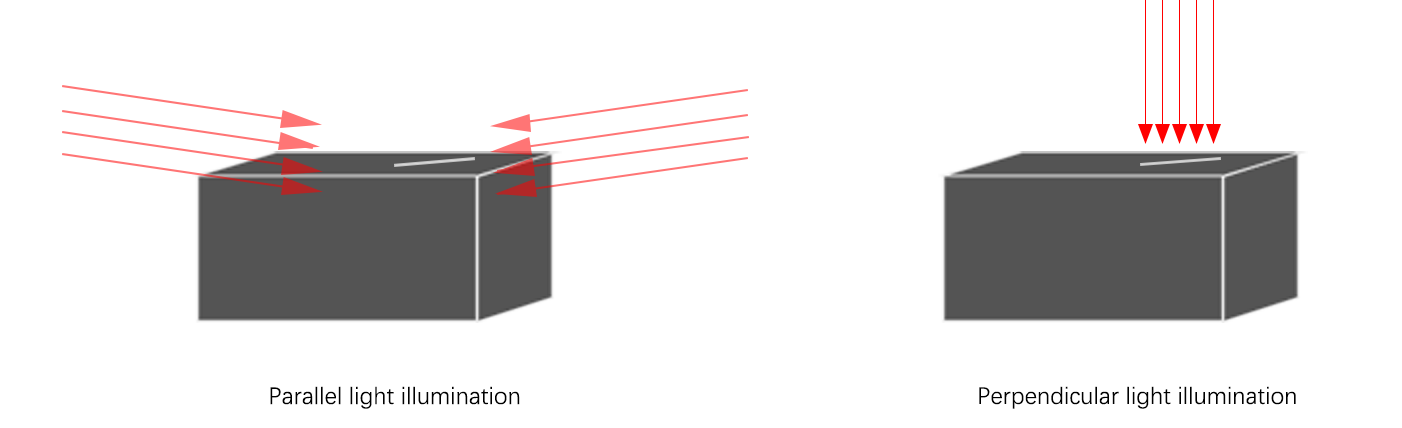

Lorsque deux objets entrent en contact et frottent l'un contre l'autre, des rayures de surface apparaissent facilement, ce qui signifie que les rayures ont une directionnalité.

Lorsque l'on prend en compte l'effet de l'éclairage à faible angle, si l'on utilise un éclairage par lumière parallèle (parallèle à la rayure), la rayure sera atténuée par la lumière, rendant l'effet moins visible sur l'image.

Si l'on utilise un éclairage perpendiculaire (perpendiculaire à la rayure), la rayure sera mise en évidence par la lumière, rendant l'effet très visible sur l'image.

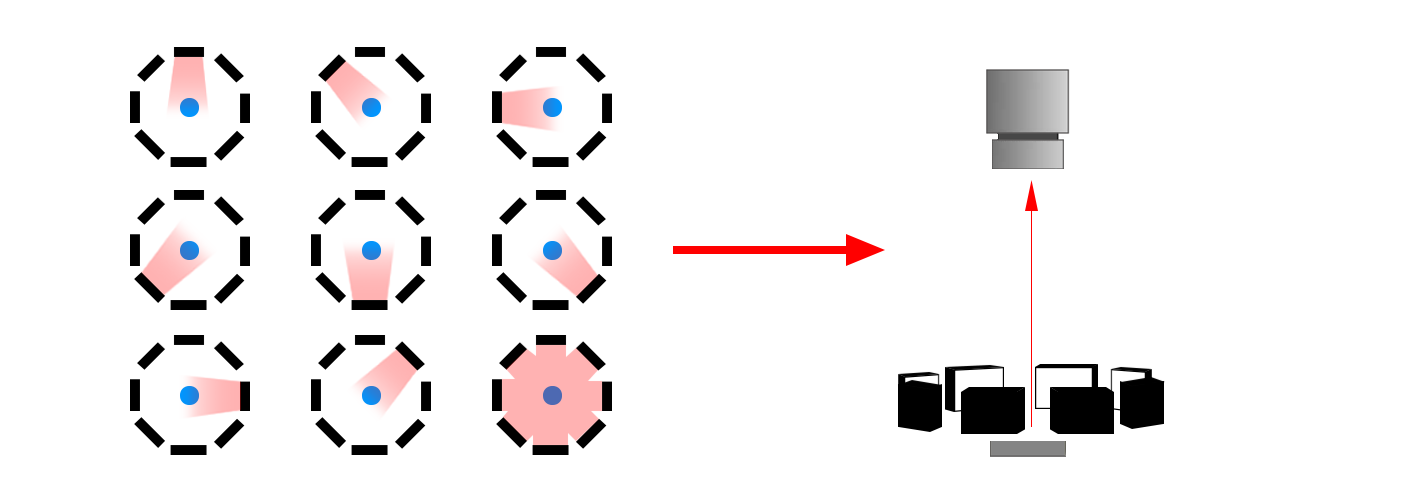

Sur la base de l'analyse ci-dessus, nous utilisons huit sources lumineuses de forme allongée pour exposer la pièce en mode temporel partagé, concevant ainsi un schéma d'éclairage.

Une source lumineuse annulaire est divisée en huit canaux de contrôle, permettant une exposition temporelle partagée, et huit images sont capturées consécutivement. Enfin, un logiciel utilise un algorithme pour superposer tous les défauts, détectant ainsi avec précision la présence de rayures de surface sur la pièce.

Cette solution d'imagerie convient aux produits de haute précision nécessitant des exigences strictes en matière d'inspection de surface, mais elle n'est pas adaptée aux produits ayant des exigences rigoureuses en termes d'efficacité.

(II) Méthode à Haut Angle

L'expérience montre que pour les rayures légères sous éclairage coaxial, plus la distance de travail de la source lumineuse est grande, plus l'effet est évident.

Cependant, pour la même source lumineuse, une distance de travail plus grande signifie également une surface d'émission lumineuse plus petite et une diminution de la luminosité de la source. Il est impossible d'obtenir simultanément un bon effet et une grande praticité.

Généralement ,l'ouvrier dans l'usine utilise un éclairage à lampe fluorescente lors de l'inspection visuelle des informations de surface du produit. La lumière de la lampe fluorescente se réfléchit spéculairement dans leurs yeux.

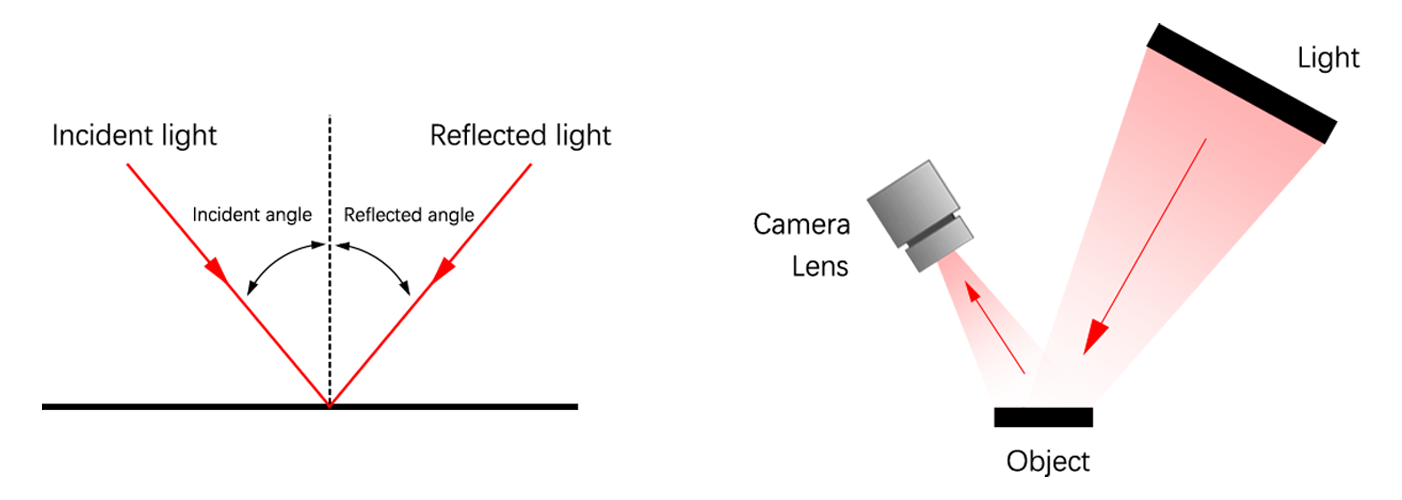

Pour les pièces présentant une réflexion spéculaire, en se basant sur la loi de la réflexion de la lumière, on adopte une méthode d'éclairage permettant de créer un effet de réflexion spéculaire.

Les personnes attentives remarqueront que la méthode d'inspection visuelle consiste souvent à projeter l'image de la lampe fluorescente sur le produit, puis à balancer le produit pour déplacer l'ombre de la lampe à l'intérieur.

Ainsi, le spot lumineux éclaire une zone locale du produit, reflétant les informations de sa surface, ce qui permet à l'œil humain de juger clairement si le produit présente des défauts, même très faibles, qui deviennent facilement visibles.

Ci-dessus figurent les suggestions de solutions d'éclairage basées sur la vision par machine pour les rayures de surface. J'espère que cela sera utile à votre projet.