Décrypter la vision industrielle des caméras : une analyse approfondie des principes d'inspection

Les caméras industrielles sont les yeux de la vision par machine, et la compréhension de leurs principes fondamentaux est essentielle pour optimiser leurs performances. Cet article explique la technologie de base de la vision industrielle, aidant ingénieurs et passionnés à mieux comprendre son fonctionnement et à affiner leurs systèmes pour garantir leur succès.

1. Les composants essentiels d'une caméra industrielle

Avant d'aborder les principes, découvrons les éléments de base :

Système optique : L'objectif est le cœur collecteur de lumière. Il est essentiel de choisir un objectif adapté au champ de vision, à la profondeur de champ et à la résolution de l'application. Par exemple, une caméra de 5 mégapixels nécessite un objectif capable de résoudre des détails fins jusqu'à la taille d'un pixel.

Capteur : Le capteur CMOS ou CCD convertit la lumière en signaux électriques. Indicateurs clés inclure Efficacité quantique (QE) , qui devrait idéalement être supérieure à 60 % pour une conversion optimale de la lumière, et Plage dynamique , qui devrait dépasser 70 dB afin de traiter une large plage d'intensités lumineuses.

Processeur d'image : Ce composant gère des tâches telles que L'interpolation de Bayer , réduction du bruit , et correction de couleur , en utilisant des algorithmes tels qu'une matrice 3x3 pour équilibrer les niveaux de blanc.

2. Principes fondamentaux de la vision industrielle

Une fois l'image capturée, ces principes avancés entrent en jeu pour extraire des données significatives :

Extraction de caractéristiques : Des algorithmes tels que l'opérateur de Canny pour détection des contours ou La corrélation croisée normalisée (NCC) pour le appariement de modèles (template matching) sont utilisés afin de localiser des cibles spécifiques avec une précision sous-pixellique, atteignant souvent une exactitude de 0,1px.

Correction de la distorsion : Afin d'assurer la précision des mesures, la distorsion est corrigée à l'aide de méthodes d'étalonnage. Ceci permet de calculer les coefficients de distorsion radiale et tangentielle (k1,k2,p1,p2) afin de maintenir les erreurs de mesure dans une plage de ±0,05mm.

Compensation du mouvement : Pour les objets en mouvement, il est essentiel d'éviter le flou. Cela est réalisé en ajustant le temps d'exposition en fonction de la vitesse de l'objet (par exemple, un temps d'exposition ≤500μs pour un objet se déplaçant à 1m/s) et en utilisant un obturateur global (global shutter).

3. Applications pratiques des systèmes de caméras industrielles

Ces principes sont appliqués dans diverses industries :

Mesure Dimensionnelle : En calibrant les pixels à une échelle réelle (par exemple, 1px = 0,02 mm), ces systèmes peuvent effectuer des mesures très précises avec une répétabilité de ±1 µm.

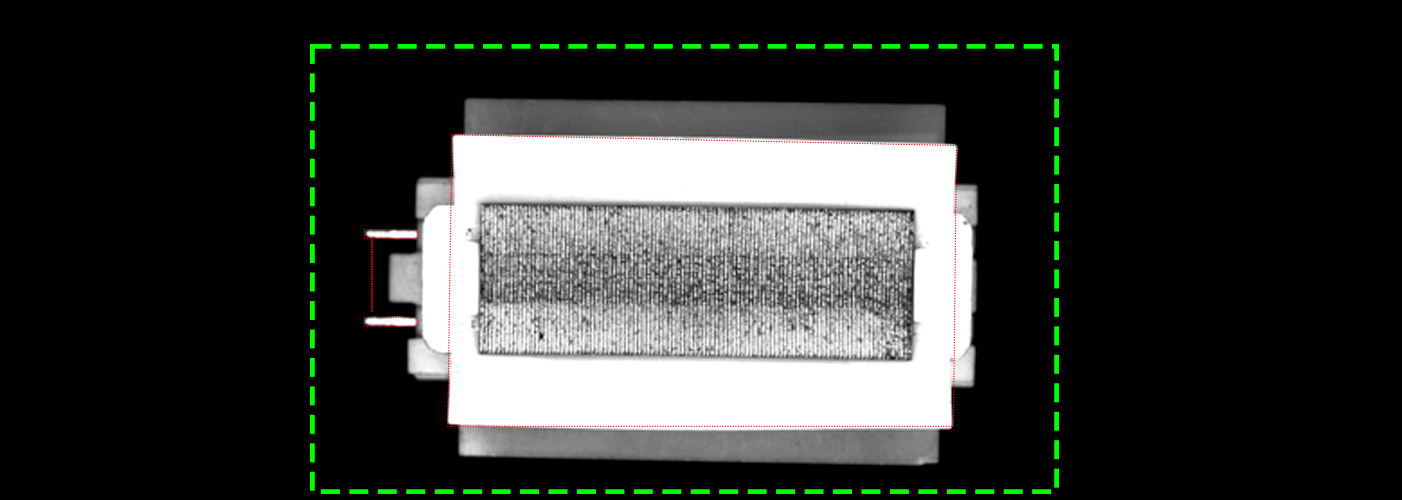

Détection de défauts : En utilisant des modèles d'apprentissage profond tels que ResNet18 , les caméras industrielles peuvent classer les rayures de surface et autres défauts avec une précision supérieure à 99,5 %.

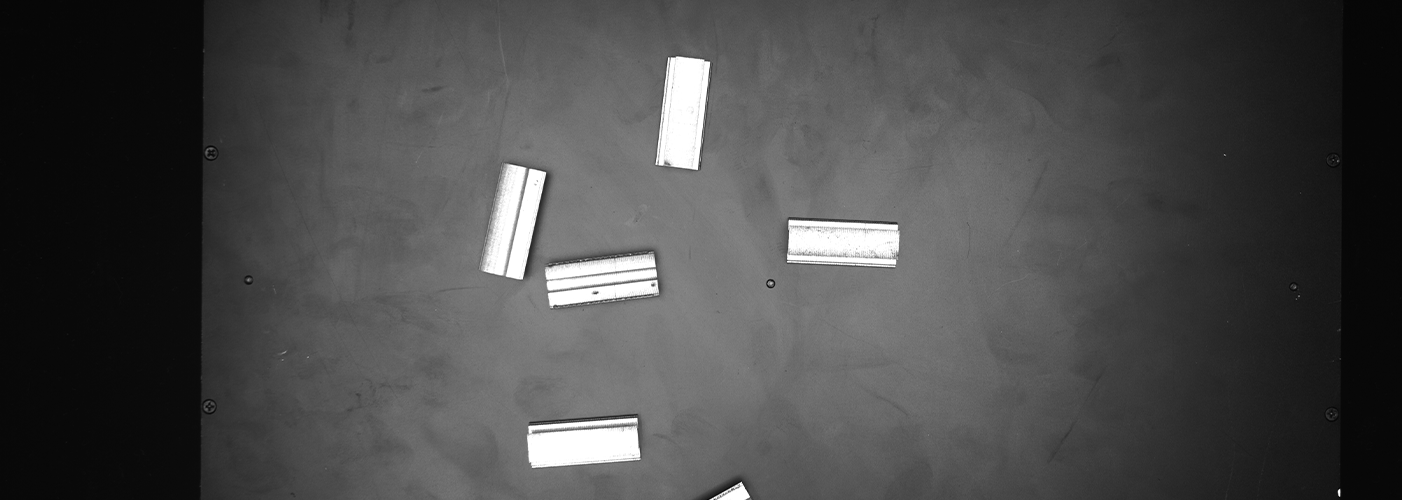

Guidage robotique : Grâce à un calibrage multipoints, ces systèmes peuvent guider des robots en traduisant les coordonnées de la caméra dans le système de coordonnées du robot avec une erreur minimale, souvent inférieure à 0,1°.