L'application de la vision industrielle dans l'inspection des soudures

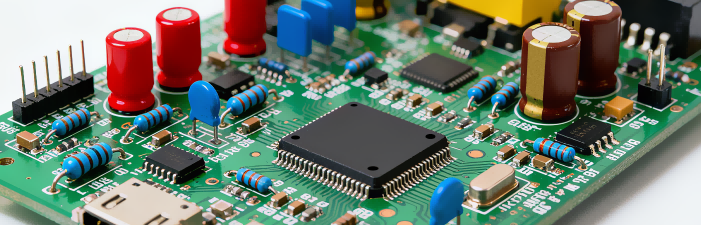

Dans le monde en évolution rapide de la fabrication électronique, la qualité des soudures n'est pas qu'un détail — c'est un facteur déterminant pour la fiabilité du produit et ses performances à long terme. Les soudures jouent le rôle d'ossature invisible des cartes de circuits imprimés (PCIs), en établissant les liaisons électriques et mécaniques essentielles entre des composants tels que les résistances, les condensateurs et les microprocesseurs. Une seule soudure défectueuse — qu'il s'agisse d'une soudure froide qui ne conduit pas correctement l'électricité, d'une inclusion d'air affaiblissant l'intégrité structurelle, ou d'un pontage provoquant un court-circuit — peut entraîner des conséquences catastrophiques.

Alors que les composants électroniques continuent de rétrécir—avec des dimensions désormais aussi petites que 01005 (0,4 mm x 0,2 mm) et des cartes de circuit imprimé (PCB) de plus en plus denses, intégrant des milliers de soudures dans des espaces réduits—les méthodes d'inspection traditionnelles se sont avérées de plus en plus insuffisantes. Les opérateurs s'épuisent rapidement lorsqu'ils doivent inspecter des centaines, voire des milliers de soudures par heure, ce qui entraîne des jugements inconstants : un cordon de soudure légèrement irrégulier peut être accepté par un opérateur mais rejeté par un autre. Cette subjectivité risque non seulement de laisser passer des produits défectueux jusqu'au consommateur, mais gaspille également des ressources en entraînant des retouches inutiles sur des soudures.

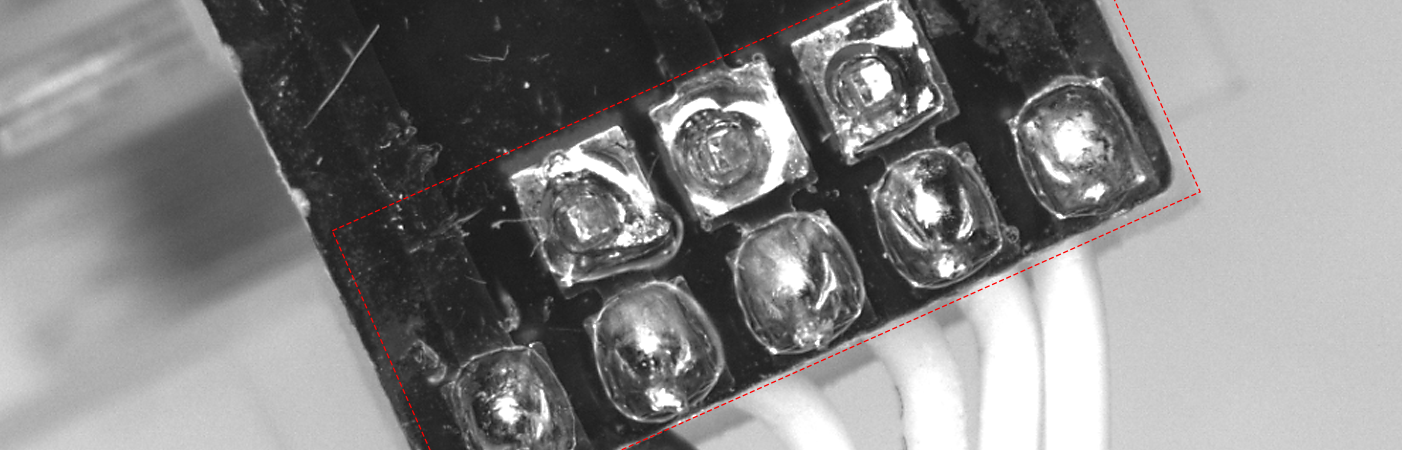

Un système de vision industrielle pour l'inspection des soudures est une synergie soigneusement conçue entre matériel et logiciel, chaque composant travaillant en synergie pour reproduire et surpasser les capacités visuelles humaines. Du côté matériel, les éléments essentiels du système comprennent des caméras haute résolution, des dispositifs d'éclairage spécialisés, des objectifs de précision et un processeur puissant. L'éclairage est sans doute le composant matériel le plus sous-estimé mais pourtant critique : contrairement à l'éclairage industriel générique, qui peut créer des reflets sur les surfaces brillantes des soudures ou projeter des ombres masquant les détails, la vision industrielle utilise des solutions adaptées. Un éclairage coaxial, par exemple, émet de la lumière le long du même axe que l'objectif de la caméra, réduisant ainsi les reflets sur la soudure et facilitant la détection des vides. Les éclairages annulaires, grâce à leur conception circulaire, fournissent une illumination uniforme sur l'ensemble du circuit imprimé, garantissant une qualité d'image constante, même pour les soudures situées au bord de la carte.

Les caméras sont quant à elles sélectionnées en fonction des besoins de précision de l'inspection. Pour les composants standard de circuits imprimés, une caméra de 2 à 5 mégapixels (MP) suffit, mais pour les micro-joints de soudure dans les dispositifs médicaux ou l'électronique aérospatiale, des caméras de 10 à 20 MP associées à des objectifs à fort grossissement (jusqu'à 100x) sont nécessaires afin de capturer des détails aussi petits que 1 à 2 micromètres. Les images capturées sont ensuite transmises à un processeur — souvent un PC industriel dédié ou un système embarqué — où le logiciel prend le relais.

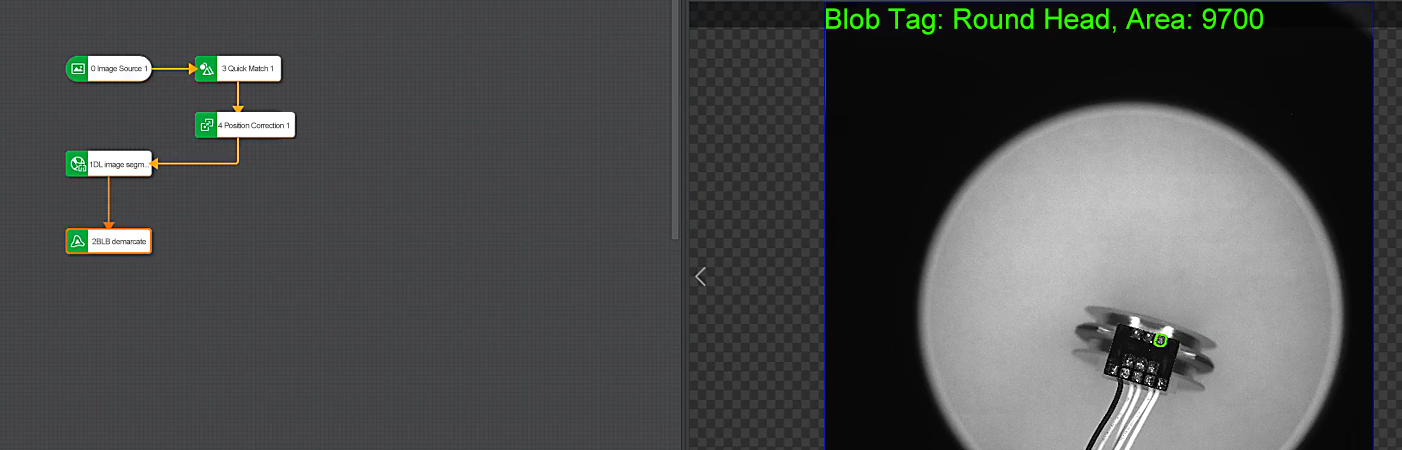

Le logiciel est le « cerveau » du système de vision industrielle, et ses capacités ont considérablement évolué avec l'avènement de l'apprentissage automatique (ML) et de l'apprentissage profond (DL). Les techniques traditionnelles de traitement d'image, telles que la détection de contours (pour identifier les limites des soudures) et le seuillage (pour distinguer la soudure des pastilles du circuit imprimé), continuent de jouer un rôle dans l'extraction de caractéristiques. Par exemple, un réseau neuronal convolutif (CNN) peut différencier une soudure normale d'une soudure présentant un vide de 5 micromètres—un défaut que même des opérateurs expérimentés pourraient manquer—en analysant des variations subtiles de couleur, de texture et de forme. Après analyse, le système classe chaque joint comme « conforme » ou « non conforme » selon des critères de qualité prédéfinis et génère un rapport détaillé, indiquant l'emplacement et le type des défauts à l'intention des ingénieurs.

Les avantages de la vision industrielle par rapport aux méthodes traditionnelles sont à la fois significatifs et mesurables. Premièrement, précision et exactitude sont inégalés : les systèmes de vision industrielle peuvent détecter des défauts aussi petits qu'1 micromètre, bien au-delà de la limite de 20 à 30 micromètres de la vision humaine (même avec grossissement). Deuxièmement, consistance élimine la variabilité humaine : le système applique les mêmes critères de qualité à chaque soudures, à chaque fois, garantissant qu'une soudure inspectée pendant le quart de nuit est évaluée selon le même standard que celle inspectée pendant le quart de jour. Troisièmement, vitesse améliore l'efficacité de production : un système typique de vision industrielle peut inspecter 10 000 soudures sur un seul circuit imprimé en moins de 10 secondes — une tâche qui prendrait à un opérateur humain 5 à 10 minutes. Enfin, insights pilotés par les données permet une amélioration continue : le système enregistre chaque résultat d'inspection, permettant aux fabricants de suivre l'évolution des tendances de défauts dans le temps.

La polyvalence de la vision industrielle l'a rendue indispensable dans plusieurs industries. Dans le secteur automobile , où les circuits imprimés alimentent des systèmes critiques tels que les unités de commande moteur (ECU) et les systèmes avancés d'aide à la conduite (ADAS), la vision industrielle garantit la sécurité. Un joint défectueux dans un module radar ADAS pourrait entraîner une mauvaise détection des obstacles, provoquant des accidents.

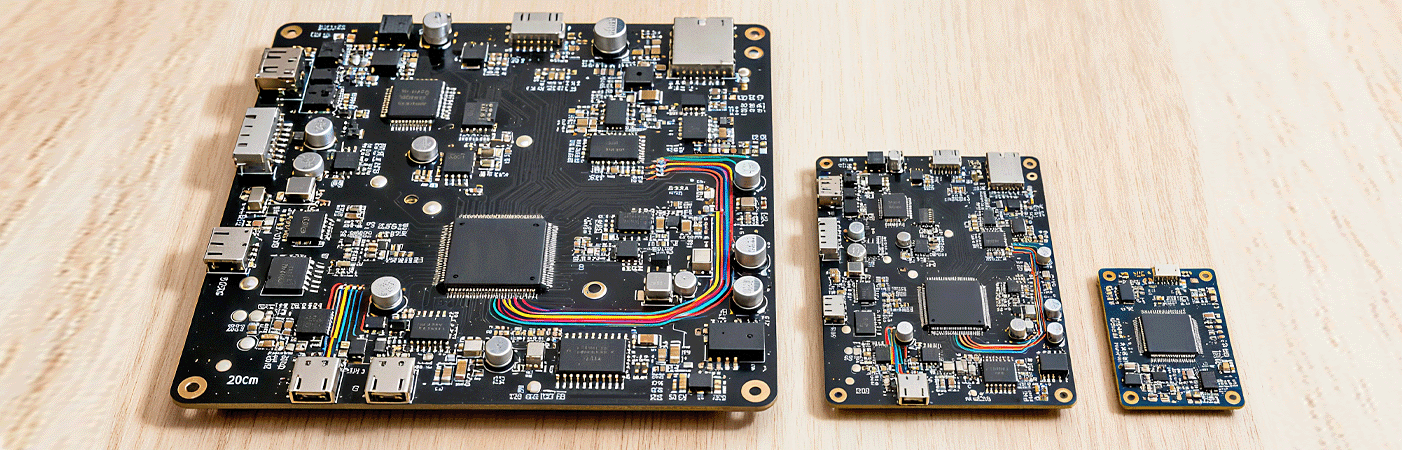

Malgré ses réussites, la vision industrielle fait face à des défis permanents. L'un des principaux obstacles est les conceptions complexes de circuits imprimés : alors que les composants deviennent plus petits et que les circuits imprimés sont de plus en plus densément peuplés, des composants superposés ou des zones ombragées peuvent masquer certains joints, rendant difficile pour les caméras la capture d'images nettes. Pour résoudre ce problème, les fabricants développent des systèmes multicaméras capables de capturer des images sous 2 à 4 angles, afin de s'assurer qu'aucun joint n'est oublié. Un autre défi est les données d'entraînement : les algorithmes ML/DL ont besoin de grands ensembles de données de haute qualité pour bien fonctionner, mais la création de ces ensembles de données prend du temps l'étiquetage de 10 000 images de défauts peut prendre des semaines. Les chercheurs utilisent maintenant la génération de données synthétiques, où les modèles informatiques créent des images réalistes des joints de soudure (y compris des défauts rares), pour réduire la dépendance aux données du monde réel.

En ce qui concerne l'avenir, plusieurs tendances façonneront l'avenir de la vision automatique dans l'inspection des joints de soudure. Intégration IA-robot permettra un retrait en temps réel: si un système de vision automatique détecte un joint de soudure manquant, un bras robotisé appliquera immédiatement de la soudure supplémentaire, éliminant ainsi le besoin d'intervention manuelle et réduisant les temps d'arrêt de la production de 20 à 30%. vision par machine 3D les systèmes 3D, contrairement aux systèmes 2D, qui ne capturent que les détails de surface, utilisent la numérisation lumineuse structurée pour créer des modèles 3D de joints, ce qui facilite la mesure du volume de soudure et la détection de défauts tels qu'une soudure insuffisante. Intégration de l'IoT permettra une surveillance à distance : les fabricants pourront suivre en temps réel les données d'inspection depuis n'importe où, à l'aide de plateformes basées sur le cloud, afin d'identifier les problèmes (par exemple, une caméra dont le focus est perdu) et d'envoyer des alertes aux équipes de maintenance avant l'arrêt de la production.

En conclusion, la vision industrielle a révolutionné l'inspection des soudures, palliant les limites des méthodes traditionnelles et répondant aux exigences de la fabrication moderne d'électronique. Sa capacité à offrir précision, cohérence, rapidité et analyses de données en a fait un pilier du contrôle qualité dans divers secteurs. Alors que les composants électroniques deviennent de plus en plus petits et complexes, la vision industrielle ne cessera de gagner en importance — stimulant l'innovation, améliorant la fiabilité des produits et aidant les fabricants à rester compétitifs sur un marché mondial.