फैक्ट्री ऑटोमेशन इंजीनियर्स के लिए मशीन विजन कैमरा चयन टिप्स

औद्योगिक विश्वसनीयता के लिए मुख्य मशीन विजन कैमरा चयन मानदंड

फैक्ट्री में उपभोक्ता कैमरे क्यों विफल होते हैं?

उपभोक्ता-ग्रेड कैमरे लगातार तीन महत्वपूर्ण कमजोरियों के कारण औद्योगिक सेटिंग्स में कम प्रदर्शन करते हैंः

- कंपन संवेदनशीलता : कारखाने की मशीनरी उपभोक्ता वातावरण की तुलना में 510 गुना अधिक कंपन उत्पन्न करती है, जिससे लेंस का गलत संरेखण और फोकस विचलन होता है

- तापमान सीमाएं 40°C से अधिक काम करने से सेंसर की गिरावट तेज होती है औद्योगिक परीक्षणों में 60°C पर 78% विफलता दर दिखाई गई है

- ईएमआई संवेदनशीलता : अनस्क्रिल्ड घटकों ने मोटरों के पास 42 प्रतिशत अधिक छवि कलाकृतियों को विशेष रूप से निर्मित औद्योगिक कैमरों की तुलना में पेश किया

ये कमजोरियां अनियोजित विनिर्माण डाउनटाइम की 740,000 डॉलर की औसत लागत में सीधे योगदान देती हैं (पोनेमन इंस्टीट्यूट, 2023), जो यह दर्शाता है कि केवल उद्देश्य-इंजीनियर बनाए गए मशीन विज़न कैमरे मिशन-आधारित स्वचालन के लिए आवश्यक विश्वसनीयता प्रदान करते हैं।

प्रमुख मानक: EMVA 1288 प्रदर्शन सत्यापन के लिए और ISO/IEC 15444-1 छवि डेटा अखंडता के लिए

औद्योगिक सेटिंग्स में उपयोग किए जाने वाले मशीन विज़न कैमरे सुसंगत प्रदर्शन और सटीक डेटा कैप्चर बनाए रखने के लिए कुछ मूलभूत मानकों पर निर्भर करते हैं। उदाहरण के लिए EMVA 1288 मानक लें। यह ढांचा इंजीनियरों को क्वांटम दक्षता (quantum efficiency) जैसे महत्वपूर्ण सेंसर विशेषताओं को मापने में सक्षम बनाता है, जो प्रकाश को कैसे कैप्चर करता है, बिना प्रकाश के उपस्थिति के समय पृष्ठभूमि शोर के स्तर (temporal dark noise), और सेंसर के विभिन्न हिस्सों में प्रतिक्रिया में भिन्नता (photoresponse non-uniformity)। ये माप विभिन्न निर्माताओं के विभिन्न कैमरा मॉडलों की बिना किसी विशेष ब्रांड के पक्षपात के आमने-सामने तुलना करने में मदद करते हैं। एक अन्य महत्वपूर्ण मानक ISO/IEC 15444-1 है, जिसे JPEG 2000 के रूप में भी जाना जाता है। यह सुनिश्चित करता है कि छवियों को गुणवत्ता खोए बिना संपीड़ित किया जा सके, जो फैक्ट्री स्वचालन प्रणालियों के माध्यम से उच्च गति से चित्रों के स्थानांतरण के लिए बहुत महत्वपूर्ण है। स्वचालित निरीक्षण के दौरान उत्पादों में सूक्ष्म दोषों का पता लगाने के लिए हर एक पिक्सेल का विवरण बनाए रखना महत्वपूर्ण है। इन मानकों के संयोजन से शीर्ष स्तरीय ऑटोमोटिव उत्पादन लाइनों और चिकित्सा उपकरण फैक्ट्रियों में लगभग पूर्ण 99.95% की पहचान दर प्राप्त करने में मदद मिलती है, जहां यहां तक कि मामूली दोषों को भी सहन नहीं किया जा सकता।

फैक्टरी की सीमाओं के अनुरूप मशीन विज़न कैमरा डिज़ाइन का मिलान करना

पर्यावरणीय दृढ़ीकरण: आईपी67, एम12 और हरमेटिक सीलिंग—जब प्रत्येक की आवश्यकता होती है

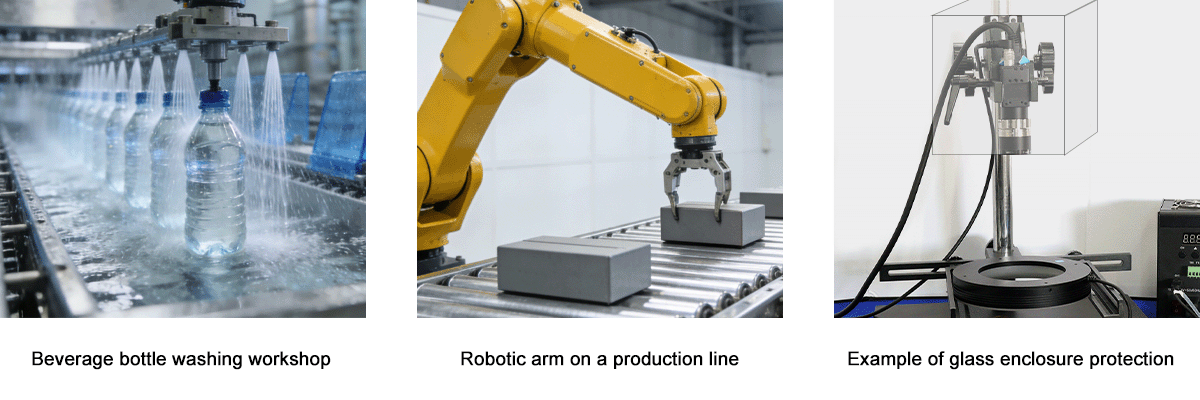

कारखाने के फर्श कठोर, अनुप्रयोग-विशिष्ट पर्यावरणीय तनाव उत्पन्न करते हैं—जिससे सुरक्षा स्तर और संचालन संबंधी खतरों के प्रोफ़ाइल के बीच सटीक संरेखण की आवश्यकता होती है:

- आईपी67 पूर्ण धूल प्रवेश संरक्षण प्रदान करता है और अस्थायी डुबकी (30 मिनट के लिए 1 मी तक) सहन करता है, जो भोजन एवं पेय पदार्थ वाशडाउन स्टेशनों और गीली पैकेजिंग लाइनों के लिए आदर्श है

- M12 कनेक्टर , थ्रेडेड धातु आवास और मजबूत लॉकिंग तंत्र के साथ, लगातार यांत्रिक कंपन के तहत सिग्नल अखंडता बनाए रखता है—उच्च-गति वाले कन्वेयर या 1.5 मी/से की गति से चलने वाली रोबोटिक भुजाओं पर लगे कैमरों के लिए महत्वपूर्ण

- सुघनता सीलिंग , वेल्डेड धातु आवास या ग्लास-धातु फीडथ्रू के माध्यम से प्राप्त, क्षरक गैसों (उदाहरण के लिए एचएफ एच प्रक्रियाओं में) और उप-माइक्रॉन कणों को रोकता है—सेमीकंडक्टर क्लीनरूम में अनिवार्य जहां 0.5µm मिलने वाले अशुद्ध पदार्थ महंगी प्रक्रिया विचलन उत्पन्न करते हैं

गलत तरीके से मिलाप किए गए संरक्षण के कारण 23% समय से पहले कैमरा विफलताओं की स्थिति उत्पन्न होती है। जोखिम के अनुसार सीलन के स्तर का चयन करें: छिड़काव वाले क्षेत्रों के लिए IP67, मोबाइल या कंपन वाले प्लेटफॉर्म के लिए M12, और वैक्यूम, प्लाज्मा या अत्यधिक स्वच्छ वातावरण के लिए हरमेटिक।

एम्बेडेड स्वचालन प्रणालियों में एसडब्ल्यूएपी-सी अनुकूलन: आकार, वजन, ऊर्जा और लागत

एम्बेडेड सिस्टम और मोबाइल स्वचालन जैसे एजीवी, कोबॉट्स, ड्रोन और किनारों पर लगे निरीक्षण नोड्स को देखते समय, एसडब्ल्यूएपी-सी (आकार, वजन, शक्ति और लागत) की सीमाएं वास्तव में यह तय करती हैं कि कोई चीज सफलतापूर्वक एकीकृत हो सकती है या नहीं और समय के साथ इसकी लागत क्या होगी। 50 ग्राम से कम वजन वाले डिज़ाइन त्वरित रोबोटिक आर्म्स पर संतुलन की समस्याओं से बचने में मदद करते हैं। 3 वाट से कम ऊर्जा खपत वाले संस्करण वास्तव में स्व-चालित वाहनों की बैटरी जीवन को प्रति चार्ज चक्र लगभग 18% तक बढ़ा देते हैं। और जब सेंसर और प्रोसेसर एक ही पैकेज में आते हैं, तो कुल मिलाकर कम भागों की आवश्यकता होती है, जिससे सामग्री की लागत में लगभग 30% की कमी आती है बिना प्रदर्शन में कमी के। एसडब्ल्यूएपी-सी के किसी भी पहलू पर अति करने से लागत में तेजी से वृद्धि होती है। उदाहरण के लिए, एक सरल 2MP कैमरे के बजाय 12 मेगापिक्सेल के फैंसी कैमरे को लगाने से अतिरिक्त शीतलन, शक्ति नियमन और प्रसंस्करण आवश्यकताओं के कारण प्रत्येक वर्ष 15 से 40 प्रतिशत तक अतिरिक्त खर्च आता है। अंतिम निष्कर्ष? निर्णय लेते समय पहले भौतिकी के बारे में सोचें। तेजी से चलने वाले ड्रोन अक्सर बेहतर मैन्युवरेबिलिटी के लिए छवि गुणवत्ता का त्याग करते हैं, जबकि स्थिर निरीक्षण सेटअप अपनी ऊष्मा अपव्यय सीमाओं और उपलब्ध डेटा स्थानांतरण गति के भीतर संभवतः सबसे विस्तृत छवियाँ प्राप्त करने पर अधिक ध्यान केंद्रित करते हैं।

महत्वपूर्ण मशीन विजन कैमरा विनिर्देश और उनका वास्तविक दुनिया पर प्रभाव

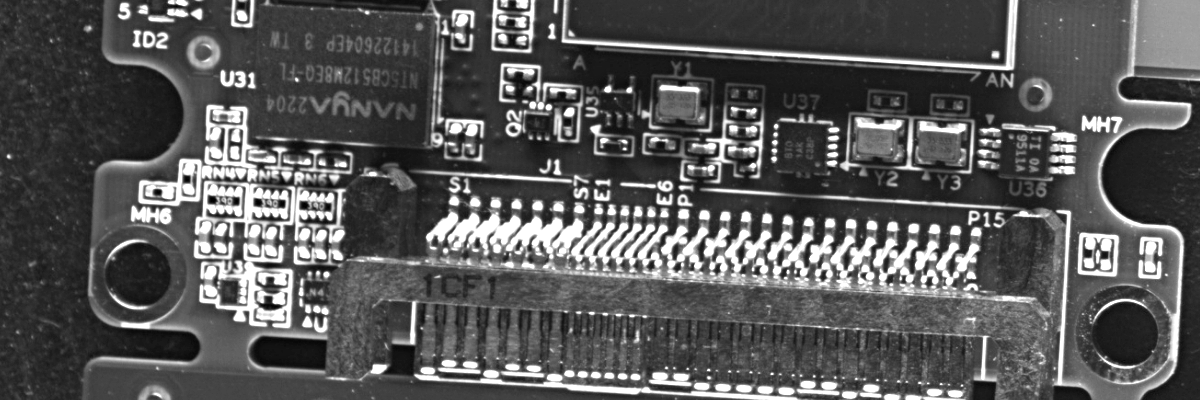

उच्च-गति निरीक्षण में रिज़ॉल्यूशन बनाम फ्रेम दर के बीच समझौता (उदाहरण: पीसीबी सोल्डर जॉइंट विश्लेषण)

रिज़ॉल्यूशन और फ्रेम दर के बीच संतुलन केवल विनिर्देश शीट पर अच्छा दिखने के बारे में नहीं है—यह वास्तव में इस बात पर निर्भर करता है कि सेंसर डेटा को कैसे रीड आउट करते हैं और सिस्टम बैंडविड्थ क्या उपलब्ध है। पीसीबी सोल्डर जॉइंट्स को देखते समय, 50 माइक्रॉन से कम के ठंडे जॉइंट या ब्रिजिंग जैसे छोटे-छोटे मुद्दों को ढूंढने के लिए प्रत्येक छवि में पर्याप्त विस्तार की आवश्यकता होती है। अधिकांश स्थितियों के लिए लगभग 60 फ्रेम प्रति सेकंड पर चलने वाला 5 मेगापिक्सेल सेंसर सबसे उपयुक्त काम करता है, जो आवश्यक विवरणों को कैप्चर करता है बिना उत्पादन लाइनों को बहुत अधिक धीमा किए। कम रिज़ॉल्यूशन वाले कैमरे लेकिन उच्च फ्रेम दर (जैसे 150 से 200 एफपीएस पर 1 से 2 मेगापिक्सेल) गति को ट्रैक करने के लिए बढ़िया होते हैं लेकिन छोटी विशेषताओं को सटीक तरीके से मापने के लिए पर्याप्त पिक्सेल नहीं होते। इसके विपरीत, 12 मेगापिक्सेल से ऊपर के अत्यधिक उच्च रिज़ॉल्यूशन वाले सेंसर आमतौर पर गति में समस्या दिखाते हैं, जब तक कि CoaXPress 2.0 या 10 गीगाबिट ईथरनेट जैसे उन्नत कनेक्शन के माध्यम से न जोड़ा जाए। इनमें से किसी भी विनिर्देश में गलती करने पर समस्याएं तुरंत होती हैं। दोषों को छोड़ देने का अर्थ है उत्पादन के बाद गुणवत्ता संबंधी समस्याएं, जबकि अनावश्यक रुकावटें समय और पैसे की बर्बादी करती हैं। उद्योग जानता है कि विनिर्माण सुविधाओं में दुनिया भर में अप्रत्याशित डाउनटाइम के कारण हर साल कंपनियों को लगभग सात लाख चालीस हजार डॉलर की लागत आती है।

|

कैमरा प्रकार |

संकल्प |

फ्रेम रेट |

के लिए सबसे अच्छा |

|

विस्तृत-उन्मुख |

5MP+ |

30–60fps |

सूक्ष्म-दरार का पता लगाना, सोल्डर जोड़ विश्लेषण |

|

गति-उन्मुख |

1–2MP |

150–200fps |

वास्तविक समय में गति का ट्रैकिंग, वस्तु गणना |

गतिशील सीमा, पूर्ण कुएं की क्षमता और क्वांटम दक्षता: वास्तव में कम प्रकाश सहनशीलता को क्या संचालित करता है

कम प्रकाश की स्थितियों में अच्छा प्रदर्शन करने के मामले में, वास्तव में तीन महत्वपूर्ण सेंसर विशेषताएँ होती हैं जो सबसे अधिक मायने रखती हैं, आईएसओ सेटिंग्स या जटिल सॉफ्टवेयर सुधार जैसी चीजों के बजाय। आइए डायनेमिक रेंज, या संक्षेप में DR से शुरू करते हैं। यह मूल रूप से इस बात का माप है कि कब एक सेंसर संतृप्त हो जाता है और उसका आधारभूत शोर स्तर क्या है, जिसे आमतौर पर डेसीबल में व्यक्त किया जाता है। एक अच्छी डायनेमिक रेंज का अर्थ है कि कैमरा एक ही समय में दृश्य के बहुत गहरे अंधेरे और बहुत चमकीले हिस्सों में विस्तार दर्ज कर सकता है। उन परिस्थितियों के बारे में सोचें जहाँ गहरी छाया के बगल में तीव्र चमक होती है, जैसे निर्माण वातावरण में चमकीली धातु सतहों के पास होता है। फिर हमारे पास क्वांटम दक्षता है, जो हमें बताती है कि आने वाले प्रकाश का कितना प्रतिशत वास्तव में उपयोगी इलेक्ट्रॉनिक संकेतों में परिवर्तित हो जाता है। जितना अधिक यह संख्या लगभग 65% से ऊपर जाती है, उतनी ही बेहतर छवि गुणवत्ता अंधेरे वातावरण में होती है क्योंकि संकेत पृष्ठभूमि के शोर के खिलाफ अधिक स्पष्ट रूप से उभरता है। पूर्ण कुएँ की क्षमता (फुल वेल कैपेसिटी) से तात्पर्य है कि प्रत्येक पिक्सेल कितना विद्युत आवेश धारण कर सकता है इससे पहले कि वह अतिभारित हो जाए। 15,000 इलेक्ट्रॉन से अधिक की क्षमता वाले सेंसर चमकीले स्थानों को बहुत बेहतर ढंग से संभालते हैं बिना विस्तार खोए या अवांछित आभास पैदा किए। इन सभी को एक साथ रखने से बड़ा अंतर पड़ता है। 120dB से अधिक डायनेमिक रेंज, 65% से बेहतर क्वांटम दक्षता और 15,000 इलेक्ट्रॉन से अधिक की पूर्ण कुएँ क्षमता वाले कैमरे खराब प्रकाश व्यवस्था के दौरान गोदाम जाँच के दौरान त्रुटि दर को लगभग 30% तक कम कर सकते हैं। इसके अलावा, सुविधाओं को लगातार रखरखाव की आवश्यकता वाले महंगे प्रकाश ढांचे में भारी निवेश करने की आवश्यकता नहीं होती है।

ग्लोबल बनाम रोलिंग शटर: स्वचालित उत्पादन लाइनों में गति दोष को स्पष्ट करना

गति महत्वपूर्ण होने वाले अनुप्रयोगों में सटीक आकृतियों को कैप्चर करने के लिए उपयोग किए जाने वाले शटर का प्रकार सब कुछ तय करता है। ग्लोबल शटर प्रत्येक पिक्सेल को एक साथ उजागर करके काम करता है, जो मूल रूप से किसी भी विकृति के बिना गति को पूरी तरह रोक देता है। यह 30 मीटर प्रति सेकंड की रफ्तार से गुजरते हुए कार के पुर्जों पर गियर को मापने या उनके पैकेज के अंदर गोलियों के घूमने की जांच करने जैसी चीजों के लिए बहुत महत्वपूर्ण है। हालाँकि रोलिंग शटर एक अलग कहानी कहता है। यह छवि की पंक्तियों को एक के बाद एक स्कैन करता है, जिससे समय विस्थापन (time skew) उत्पन्न होता है। इसका क्या परिणाम होता है? किनारे विकृत हो जाते हैं, आकृतियाँ अजीब तरीके से मुड़ जाती हैं (घृणित जेलो प्रभाव के बारे में सोचें), और गतिमान वस्तुओं पर प्रकाश असमान दिखाई देता है। रोलिंग शटर के साथ एक घूमती हुई रोबोटिक बाजू या आगे-पीछे जाती हुई कन्वेयर बेल्ट की छवि लेने की कोशिश करें, और माप में 2% से अधिक की गलती हो सकती है—इतनी ज्यादा कि गुणवत्ता जांच पूरी तरह विफल हो जाए। निश्चित रूप से, रोलिंग शटर उन चीजों के लिए पैसे और ऊर्जा बचाता है जो ज्यादा नहीं चलतीं, लेकिन जांच के दौरान मिलीमीटर के अंश मायने रखते हों, तो वास्तव में ग्लोबल शटर के लिए कोई विकल्प नहीं है। यह गुणवत्ता नियंत्रण को स्थिर रखता है और गलत पढ़ने के कारण होने वाली महंगी गलतियों से बचाता है।

सही मशीन विज़न कैमरा चुनने के लिए तैयार हैं?

फैक्टरी स्वचालन में सफलता आपकी विशिष्ट परिस्थितियों—पर्यावरणीय कठोरता से लेकर निरीक्षण गति तक—के अनुरूप कैमरा डिज़ाइन, विनिर्देशों और मानकों को संरेखित करने पर निर्भर करती है। उपभोक्ता-ग्रेड कैमरों से बचकर, EMVA 1288/ISO मानकों के खिलाफ मान्यता प्राप्त करके और मुख्य विनिर्देशों को संतुलित करके, आप विश्वसनीय और स्थिर प्रदर्शन प्राप्त कर सकते हैं।

व्यक्तिगत मार्गदर्शन के लिए या एक अनुकूलित समाधान का परीक्षण करने के लिए (3–7 दिन में नमूना डिलीवरी और वैश्विक तकनीकी सहायता के साथ), औद्योगिक स्वचालन में अपने सुपरिचित अनुभव वाले एक विश्वसनीय प्रदाता के साथ साझेदारी करें। HIFLY के 15 वर्षों के विशेषज्ञता और अनुकूलित समाधान यह सुनिश्चित करते हैं कि आपका कैमरा उतना ही कड़ा काम करे जितना आपकी फैक्टरी करती है।