सोल्डर जॉइंट निरीक्षण में मशीन विज़न का अनुप्रयोग

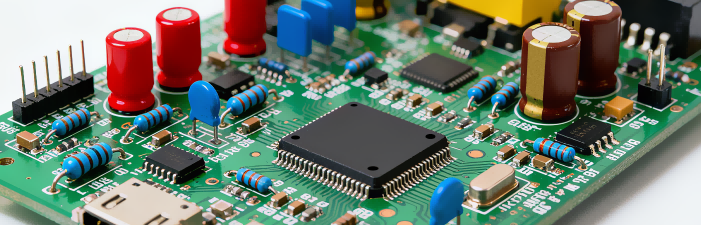

इलेक्ट्रॉनिक्स निर्माण की तीव्र गति वाली दुनिया में, सोल्डर जॉइंट्स की गुणवत्ता केवल एक बारीकी नहीं है—यह उत्पाद की विश्वसनीयता और दीर्घकालिक प्रदर्शन के लिए सफलता या असफलता का निर्धारक कारक है। सोल्डर जॉइंट्स प्रिंटेड सर्किट बोर्ड (PCBs) की अदृश्य रीढ़ की हड्डी के रूप में कार्य करते हैं, जो प्रतिरोधकों, संधारित्रों और सूक्ष्मचिप्स जैसे घटकों के बीच महत्वपूर्ण विद्युत और यांत्रिक संबंध बनाते हैं। एक भी दोषपूर्ण सोल्डर जॉइंट—चाहे वह ठंडा सोल्डर जॉइंट हो जो विद्युत का सही ढंग से संचालन नहीं कर पाता है, एक रिक्त स्थान जो संरचनात्मक बल को कमजोर कर देता है, या ब्रिजिंग जो लघु परिपथ का कारण बनती है—घातक परिणामों का कारण बन सकता है।

जैसे-जैसे इलेक्ट्रॉनिक्स का आकार कम होता जा रहा है—अब घटक 01005 (0.4 मिमी x 0.2 मिमी) जितने छोटे हो चुके हैं और पीसीबी में हजारों जोड़ों को सीमित स्थान में समाया जा रहा है—पारंपरिक निरीक्षण विधियाँ लगातार अपर्याप्त साबित हो रही हैं। सैकड़ों या हजारों जोड़ों का प्रति घंटे निरीक्षण करते समय ऑपरेटर जल्दी थक जाते हैं, जिससे निर्णय असंगत हो जाते हैं: एक ऑपरेटर थोड़ा असमान सोल्डर फिलेट स्वीकार कर सकता है, तो दूसरा उसे अस्वीकार कर देता है। इस व्यक्तिपरकता के कारण न केवल खराब उत्पादों के उपभोक्ताओं तक पहुँचने का खतरा रहता है, बल्कि जोड़ों के अनावश्यक पुनः कार्य पर संसाधनों की भी बर्बादी होती है।

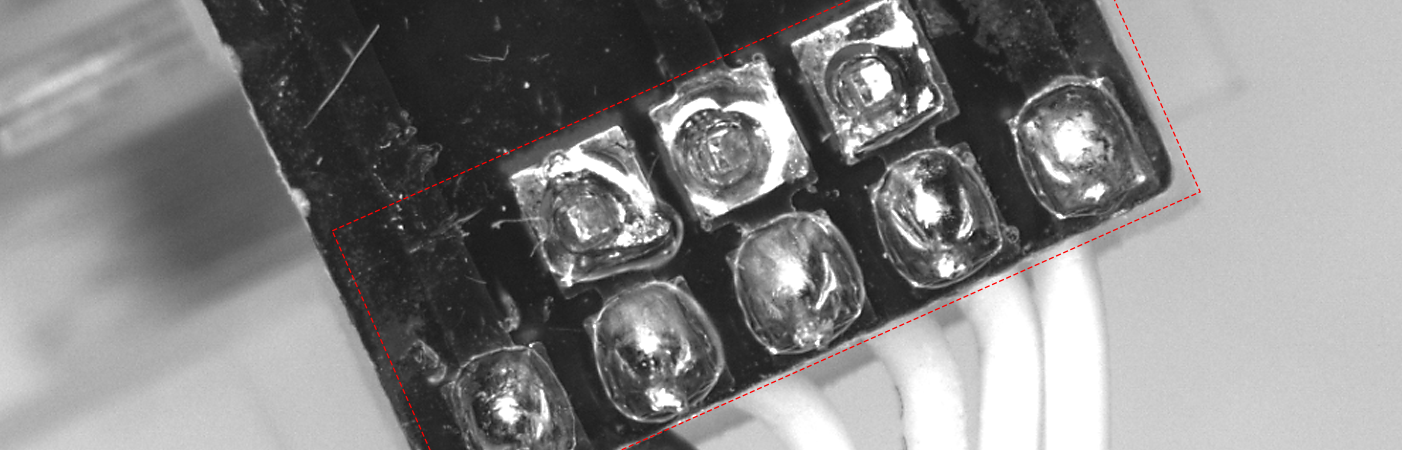

सोल्डर जॉइंट निरीक्षण के लिए एक मशीन विज़न सिस्टम हार्डवेयर और सॉफ़्टवेयर का एक सावधानीपूर्वक इंजीनियर किया गया सहयोग है, जिसमें प्रत्येक घटक मानव दृष्टि क्षमताओं को नक़ल करने और उसे पार करने के लिए साथ मिलकर काम करता है। हार्डवेयर के मामले में, सिस्टम के मुख्य तत्वों में उच्च-रिज़ॉल्यूशन कैमरे, विशेष प्रकाश व्यवस्था, सटीक लेंस और एक शक्तिशाली प्रोसेसर शामिल हैं। प्रकाश व्यवस्था शायद सबसे कम मूल्यांकित लेकिन सबसे महत्वपूर्ण हार्डवेयर घटक है: आम कारखाने की रोशनी के विपरीत, जो चमकीले सोल्डर सतहों पर चमक पैदा कर सकती है या विवरणों को छिपाने वाली छाया डाल सकती है, मशीन विज़न अनुकूलित समाधानों का उपयोग करता है। उदाहरण के लिए, समाक्षीय प्रकाश (कोएक्सियल लाइटिंग) कैमरा लेंस के समान अक्ष के साथ प्रकाश उत्सर्जित करता है, सोल्डर पर परावर्तन को कम करता है और खाली जगहों को ढूंढना आसान बनाता है। अपने वृत्ताकार डिज़ाइन वाले रिंग लाइट्स पूरे पीसीबी पर एकसमान प्रकाश व्यवस्था प्रदान करते हैं, जो बोर्ड के किनारे पर स्थित जॉइंट्स के लिए भी छवि की गुणवत्ता को स्थिर बनाए रखते हैं।

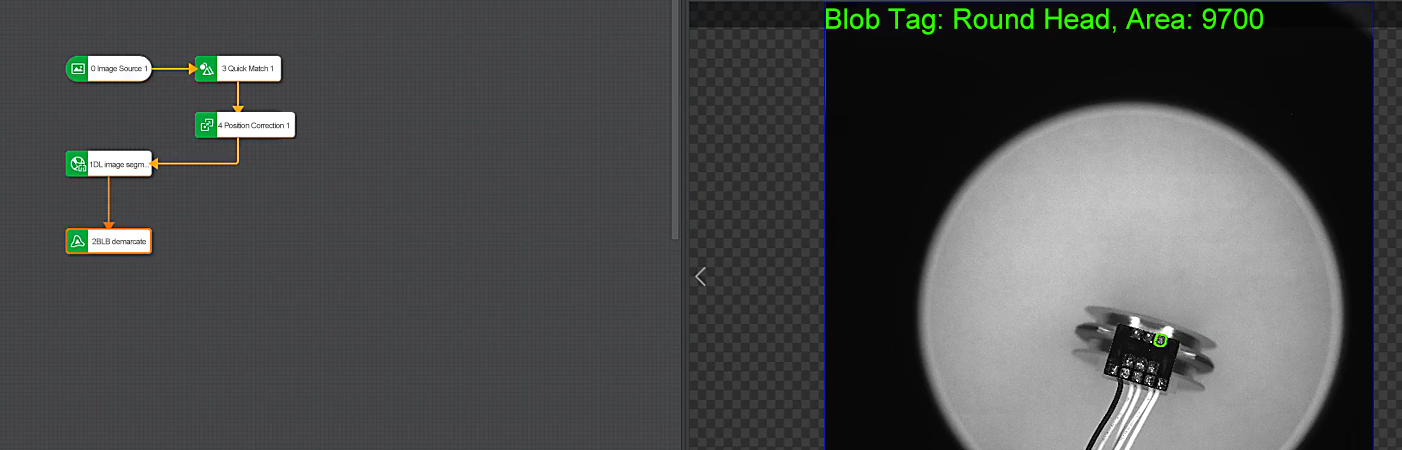

इस बीच, कैमरों का चयन निरीक्षण की सटीकता की आवश्यकताओं के आधार पर किया जाता है। मानक पीसीबी घटकों के लिए, 2–5 मेगापिक्सेल (MP) का कैमरा पर्याप्त होता है, लेकिन चिकित्सा उपकरणों या एयरोस्पेस इलेक्ट्रॉनिक्स में सूक्ष्म सोल्डर जोड़ों के लिए 10–20 MP के कैमरों की आवश्यकता होती है, जो उच्च-आवर्धन लेंस (अधिकतम 100x तक) के साथ युग्मित होते हैं, ताकि 1–2 माइक्रोमीटर जितने छोटे विवरणों को कैप्चर किया जा सके। प्राप्त छवियों को फिर एक प्रोसेसर को भेजा जाता है—अक्सर एक समर्पित औद्योगिक पीसी या एम्बेडेड सिस्टम—जहाँ सॉफ्टवेयर कार्य संभालता है।

सॉफ्टवेयर मशीन विज़न सिस्टम का "दिमाग" है, और मशीन लर्निंग (ML) और डीप लर्निंग (DL) के उदय के साथ इसकी क्षमताओं में भारी प्रगति हुई है। सोल्डर फिलेट की सीमा की पहचान करने के लिए किनारा पहचान (edge detection) और सोल्डर को पीसीबी पैड से अलग करने के लिए थ्रेशहोल्डिंग (thresholding) जैसी पारंपरिक छवि प्रसंस्करण तकनीकें अभी भी विशेषता निष्कर्षण में भूमिका निभाती हैं। उदाहरण के लिए, एक सीएनएन (CNN) रंग, बनावट और आकार में सूक्ष्म भिन्नताओं का विश्लेषण करके एक सामान्य सोल्डर फिलेट और 5-माइक्रोमीटर के खाली स्थान वाले फिलेट के बीच अंतर कर सकता है—जो चीज़ प्रशिक्षित ऑपरेटर भी छोड़ सकते हैं। विश्लेषण के बाद, प्रणाली प्रत्येक जोड़ को पूर्व-निर्धारित गुणवत्ता मानकों के आधार पर "पास" या "फ़ैल" के रूप में वर्गीकृत करती है और इंजीनियरों द्वारा समीक्षा के लिए दोषों के स्थान और प्रकार को चिह्नित करते हुए एक विस्तृत रिपोर्ट तैयार करती है।

पारंपरिक तरीकों की तुलना में मशीन विज़न के लाभ उल्लेखनीय और मापन योग्य दोनों हैं। सबसे पहले, सटीकता और सहीता अभूतपूर्व हैं: मशीन दृष्टि प्रणाली 1 माइक्रोमीटर जितने छोटे दोषों का पता लगा सकती है, जो मानव दृष्टि की 20–30 माइक्रोमीटर की सीमा से काफी आगे है (यहां तक कि आवर्धन के साथ भी)। दूसरा, स्थिरता मानव परिवर्तनशीलता को खत्म कर देता है: प्रणाली हर बार प्रत्येक जोड़ पर एक ही गुणवत्ता मापदंड लागू करती है, यह सुनिश्चित करते हुए कि रात की पारी में निरीक्षण किया गया जोड़ दिन की पारी में निरीक्षण किए गए जोड़ के समान मानक के अनुसार हो। तीसरा, गति उत्पादन दक्षता में वृद्धि करता है: एक आम मशीन दृष्टि प्रणाली एकल पीसीबी पर 10,000 सोल्डर जोड़ों का निरीक्षण 10 सेकंड से भी कम समय में कर सकती है— जो मानव ऑपरेटर को 5–10 मिनट लग सकते हैं। अंत में, डेटा-आधारित बुद्धिमान निर्णय निरंतर सुधार को सक्षम करता है: प्रणाली हर निरीक्षण परिणाम को लॉग करती है, जिससे निर्माता समय के साथ दोष प्रवृत्तियों को ट्रैक कर सकते हैं।

मशीन दृष्टि की बहुमुखी प्रकृति ने इसे कई उद्योगों में अपरिहार्य बना दिया है। इसमें ऑटोमोबाइल क्षेत्र जहां पीसीबी इंजन कंट्रोल यूनिट (ECUs) और एडवांस्ड ड्राइवर-एसिस्टेंस सिस्टम (ADAS) जैसे महत्वपूर्ण सिस्टम को शक्ति प्रदान करते हैं, मशीन विज़न सुरक्षा सुनिश्चित करता है। ADAS रडार मॉड्यूल में दोषपूर्ण जोड़ इस प्रणाली को बाधाओं का गलत पता लगाने का कारण बन सकता है, जिससे दुर्घटनाएं हो सकती हैं।

इसकी सफलताओं के बावजूद, मशीन विज़न को लगातार चुनौतियों का सामना करना पड़ता है। एक प्रमुख बाधा है जटिल पीसीबी डिज़ाइन : जैसे-जैसे घटक छोटे होते जा रहे हैं और पीसीबी अधिक सघन होते जा रहे हैं, ओवरलैपिंग घटक या छायांकित क्षेत्र जोड़ों को ढक सकते हैं, जिससे कैमरों के लिए स्पष्ट छवियां कैप्चर करना मुश्किल हो जाता है। इस समस्या को दूर करने के लिए, निर्माता 2–4 कोणों से छवियां कैप्चर करने वाली बहु-कैमरा प्रणालियों को विकसित कर रहे हैं, ताकि कोई भी जोड़ छूटे नहीं। एक अन्य चुनौती है प्रशिक्षण डेटा : मशीन लर्निंग/डीप लर्निंग एल्गोरिदम को अच्छा प्रदर्शन करने के लिए बड़े, उच्च-गुणवत्ता वाले डेटासेट की आवश्यकता होती है, लेकिन इन डेटासेट का निर्माण करना समय लेने वाला होता है—10,000 दोषपूर्ण छवियों के लेबलिंग में सप्ताह लग सकते हैं। शोधकर्ता अब सिंथेटिक डेटा उत्पादन का उपयोग कर रहे हैं, जहाँ कंप्यूटर मॉडल सोल्डर जॉइंट्स (दुर्लभ दोषों سمेत) की वास्तविक छवियाँ उत्पन्न करते हैं, जिससे वास्तविक डेटा पर निर्भरता कम होती है।

आगे देखें तो, मशीन विजन में सोल्डर जॉइंट निरीक्षण के भविष्य को आकार देने वाले कई रुझान होंगे। एआई-रोबोट एकीकरण वास्तविक समय में पुनः कार्य को सक्षम करेगा: यदि एक मशीन विजन प्रणाली एक लापता सोल्डर जॉइंट का पता लगाती है, तो एक रोबोटिक बाजू तुरंत अतिरिक्त सोल्डर लगा देगा, जिससे मैनुअल हस्तक्षेप की आवश्यकता समाप्त हो जाएगी और उत्पादन बाधा 20–30% तक कम हो जाएगी। 3D मशीन विज़न अधिक व्यापक हो जाएगा: 2D प्रणालियों के विपरीत, जो केवल सतह के विवरणों को कैप्चर करती हैं, 3D प्रणालियाँ जॉइंट्स के 3D मॉडल बनाने के लिए संरचित प्रकाश स्कैनिंग का उपयोग करती हैं, जिससे सोल्डर की मात्रा को मापना और अपर्याप्त सोल्डर जैसे दोषों का पता लगाना आसान हो जाता है। IoT एकीकरण दूरस्थ निगरानी को सक्षम करेगा: निर्माता बिना रुके उत्पादन से पहले मुद्दों (उदाहरण के लिए, फोकस खो रहे कैमरे) की पहचान करने और रखरखाव टीम को चेतावनी भेजने के लिए क्लाउड-आधारित मंचों का उपयोग करके कहीं से भी वास्तविक समय में निरीक्षण डेटा को ट्रैक कर सकते हैं।

निष्कर्ष में, मशीन विज़न ने टांका जोड़ निरीक्षण में क्रांति ला दी है, जिससे पारंपरिक विधियों की सीमाओं को दूर किया गया है और आधुनिक इलेक्ट्रॉनिक्स निर्माण की मांगों को पूरा किया गया है। सटीकता, निरंतरता, गति और डेटा अंतर्दृष्टि प्रदान करने की इसकी क्षमता ने इसे उद्योगों में गुणवत्ता नियंत्रण का एक मुख्य आधार बना दिया है। चूंकि इलेक्ट्रॉनिक्स छोटे और अधिक जटिल होते जा रहे हैं, मशीन विज़न केवल अधिक महत्वपूर्ण होता जाएगा—नवाचार को बढ़ावा देना, उत्पाद विश्वसनीयता में सुधार करना और निर्माताओं को वैश्विक बाजार में प्रतिस्पर्धी बने रहने में मदद करना।