मशीन विज़न का निर्माण सेक्टरों में बहुमुखी अनुप्रयोग

निर्माण मशीन विज़न को आगे बढ़ाने वाले मुख्य घटक

औद्योगिक पर्यावरण के लिए मशीन विज़न रोशनी समाधान

मशीन विज़न प्रकाश संग्रहण और प्रोसेसिंग की सटीकता सुनिश्चित करने में केंद्रीय भूमिका निभाता है। औद्योगिक पर्यावरणों में, सही प्रकाश समाधान का चयन स्पष्ट और सटीक दृश्य डेटा प्राप्त करने के लिए महत्वपूर्ण है। उचित प्रकाश संचार का अंतर छायाओं या परावर्तन से बिना खराब होने वाले डेटा और फ्लैवलिस छवि प्राप्ति के बीच हो सकता है। उदाहरण के लिए, विभिन्न अनुप्रयोगों को ऊर्जा की दक्षता और लंबी जीवन के लिए LED प्रकाश की आवश्यकता हो सकती है, फ्लोरेस्केंट प्रकाश की व्यापक स्पेक्ट्रम के लिए या लेज़र स्ट्रोक प्रकाश की छोटे-छोटे इमेजिंग कार्यों में सटीकता के लिए।

मान लीजिए एक मामला है जहां संगत प्रकाश समाधानों के अंगीकरण ने गुणवत्ता नियंत्रण जाँच लाइन की कुशलता में बहुत बढ़ोतरी की। एक उदाहरण में, संरचित LED सेटअप पर बदलने से दोष पता चलने की दर में 30% से अधिक वृद्धि हुई। यह बहुत हद तक LED की क्षमता पर निर्भर करता है जो छायाओं और परावर्तन को कम करता है, जिससे दृश्य प्रणाली की छवि स्पष्टता में सुधार होता है। विशिष्ट पर्यावरणीय कारकों के साथ मेल खाने वाले प्रकाश समाधानों का चयन करना बराबर महत्वपूर्ण है। उदाहरण के लिए, परावर्ती सतहों या बदलती आसपास की प्रकाश स्थितियों को उचित रूप से संबोधित करना ऐसी गुणवत्ता विघटन को रोक सकता है जो अन्यथा उत्पन्न होता। उद्योगों को अपनी मशीन विजन प्रणालियों की संपूर्णता को बनाए रखने के लिए सटीक प्रकाश सेटअप करने के लिए प्रतिबद्ध होना आवश्यक है।

उत्पादन प्रणालियों में उच्च-गति के छवि सेंसर

उच्च-गति इमेजिंग सेंसरों में हाल की प्रगति ने उत्पादन प्रणालियों को क्रांतिकारी बदल दिया है, जिससे बढ़ी हुई सटीकता और उत्पादन गति संभव हुई है। ये सेंसर अब सुधारित फ्रेम दरों और व्याप्ति के साथ आते हैं, जिनके कारण वे तेज गति वाले विनिर्माण परिवेश में अपरिहार्य बन गए हैं। उच्च-गति इमेजिंग सेंसर कुछ ही सेकंडों में छोटे-छोटे विवरणों को पकड़ने में सक्षम हैं, जो उत्पादन लाइनों पर दक्षता बनाए रखने के लिए बहुत महत्वपूर्ण है। उदाहरण के लिए, 1,000 fps से अधिक फ्रेम दर वाले सेंसरों ने दृश्य परीक्षण की गति में महत्वपूर्ण वृद्धि की है, जिससे वास्तविक समय में प्रोसेसिंग संभव हो गया है बिना उत्पादन प्रवाह पर बाधा डाले।

गणितीय डेटा इन प्रदर्शन सुधारों को समर्थन देता है। कुछ निर्माण इकाइयों में, उच्च-गति के सेंसरों के एकीकरण से उत्पादन लाइन के आउटपुट में 20% की वृद्धि हुई है, जबकि खराबी पत्रकरण दरों में भी अधिकतम 50% तक सुधार हुआ है। सोनी और FLIR Systems जैसे प्रमुख निर्माताएं इन अग्रणी सेंसरों के विकास में अग्रणी हैं, जो आधुनिक निर्माण मशीन विज़न प्रौद्योगिकियों का आधार बन चुके हैं। इन नवाचारों के निरंतर विकास से निर्माण का भविष्य उज्ज्वल दिख रहा है, जो उत्पादन प्रणालियों की कुशलता और सटीकता को आकार दे रहे हैं।

वास्तविक समय के विश्लेषण के लिए AI-शक्तिशाली प्रोसेसिंग एल्गोरिदम

AI-शक्तिशाली प्रोसेसिंग एल्गोरिदम मशीन विज़न विश्लेषण का एक केंद्रीय घटक बन चुके हैं। ये उन्नत एल्गोरिदम प्रणालियों को अभूतपूर्व गति और सटीकता के साथ दृश्य डेटा प्रोसेस करने की क्षमता प्रदान करते हैं। कृत्रिम बुद्धिमत्ता का उपयोग करके, मशीन विज़न प्रणालियां पारंपरिक विधियों की तुलना में बहुत तेजी से डेटा को प्रबंधित कर सकती हैं, पैटर्न की पहचान कर सकती हैं और खराबी का पता लगा सकती हैं। मशीन लर्निंग जैसी तकनीकें खराबी का पता लगाने और पैटर्न पहचान में दृश्य जाँचों को अग्रिम करने में महत्वपूर्ण भूमिका निभाती हैं, जिससे उद्योगों में गुणवत्ता नियंत्रण प्रक्रियाओं को क्रांतिकारी बदलाव आता है।

कई कंपनियां पहले से ही अपनी मशीन विज़न क्षमता को बढ़ाने के लिए AI एल्गोरिदम का सफलतापूर्वक उपयोग कर चुकी हैं। उदाहरण के तौर पर, एक प्रमुख इलेक्ट्रॉनिक्स निर्माता ने AI-आधारित दृश्य परीक्षण प्रणाली को एकीकृत करने के बाद खराबी पता लगाने वाली दर में 40% सुधार देखा। इन AI समाधानों की पैमानबद्धता भविष्य में और भी अधिक प्रगति की वैचारिकता करती है, विभिन्न उद्योग क्षेत्रों में संभावित अनुप्रयोगों के साथ। मशीन विज़न में AI के विकास और एकीकरण करने से परंपरागत प्रणालियों को बदलने का निश्चित रूप से प्रभाव पड़ेगा, ऑपरेशन की दक्षता में वृद्धि करके और वास्तविक समय के प्रसंस्करण कार्यों में क्षमता बढ़ाने के साथ।

दृश्य परीक्षण के माध्यम से गुणवत्ता नियंत्रण की क्रांति

ऑटोमोबाइल संयोजन में वास्तविक समय में खराबी पता करना

मशीन विज़न प्रौद्योगिकियां कार विधुत संयोजन लाइनों में दोषों का पता लगाने को क्रांति कर रही है, वास्तविक समय की क्षमता प्रदान करके। ये प्रणाली यह सुनिश्चित करती हैं कि खराबी तुरंत पहचानी जाएँ, जिससे स्क्रैप और पुनर्मोड़ कम हो जाता है और कुशलता बढ़ जाती है। उदाहरण के लिए, उद्योगों ने बताया है कि मशीन विज़न प्रणाली को लागू करने के बाद दोष दर 99.9% तक घट गई है। यह तुरंत पहचान प्रक्रिया केवल लागत को बचाती है, बल्कि उत्पादन गति को भी बढ़ावा देती है, जिससे वित्तीय लाभ में महत्वपूर्ण योगदान होता है। उद्योग के विशेषज्ञ अक्सर इस प्रौद्योगिकी के महत्व को बढ़ावा देते हैं, बताते हैं कि वास्तविक समय में विश्लेषण विनिर्माण में कठोर गुणवत्ता नियंत्रण मानकों को बनाए रखने के लिए प्रमुख है।

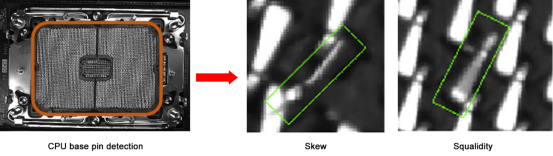

3D मशीन विज़न के साथ सटीक मापन

3D मशीन विज़न प्रौद्योगिकी सटीक मापन के लिए अद्भुत क्षमता पेश करती है, खासकर जब संक्षिप्त ज्यामितीय आकारों के साथ सौदा किया जाता है। यह प्रौद्योगिकी ऐसे उद्योगों के लिए महत्वपूर्ण है जैसे विमान और चिकित्सा उपकरण, जहाँ उच्च मानकों को पूरा करने के लिए सटीक मापन की आवश्यकता होती है। मशीन विज़न पत्रिका का एक अध्ययन दर्शाता है कि 3D विज़न प्रणाली 10 माइक्रोमीटर तक की सटीकता प्राप्त कर सकती है, पारंपरिक विधियों को पारित करते हुए। इस क्षेत्र में हाल की विकासों ने इन प्रणालियों की प्रभावशीलता को और बढ़ाया है, गुणवत्ता नियंत्रण अनुप्रयोगों के लिए उन्हें अपरिहार्य बना दिया है।

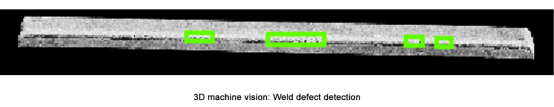

धातु निर्माण में सतह की खराबी की पहचान

धातु निर्माण में सतह की खराबियों का पता लगाना महत्वपूर्ण चुनौतियों का कारण बनता है, लेकिन मशीन विज़न प्रणालियां मजबूत समाधान प्रदान करती हैं। ये प्रौद्योगिकियां उन आम खराबियों को पहचान सकती हैं जैसे कि खरोंच और गहरी छेद जो अंतिम उत्पाद गुणवत्ता पर प्रभाव डालते हैं। मशीन विज़न प्रौद्योगिकी के उपयोग से पुनर्मूल्यांकन में रemarkable कमी आई है, उत्पादन समय में सुधार हुआ है और गुणवत्ता में बढ़ोतरी हुई है। सांख्यिकी दर्शाती हैं कि ऐसे प्रणालियों के अनुप्रयोग से खराबियों में महत्वपूर्ण कमी आ सकती है, जिसके परिणामस्वरूप तेजी से प्रवाह और कम त्रुटियां होती हैं। गुणवत्ता निश्चितकरण विशेषज्ञों के अनुसार, मशीन विज़न निर्मित धातु उत्पादों की विश्वसनीयता और भरोसे को बनाए रखने में महत्वपूर्ण भूमिका निभाती है।

दृष्टि-मार्गी तंत्रों के साथ रोबोटिक सटीकता में बढ़ोतरी

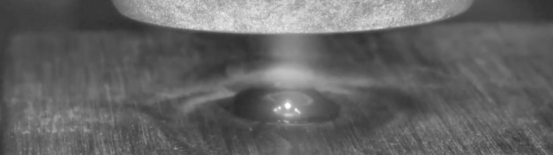

ऑटोमेटेड जोड़ने की प्रक्रियाओं के लिए वेल्डिंग कैमरा एकीकरण

रोबोटिक प्रणालियों में वेल्डिंग कैमरे समाकलन करने से वेल्डिंग प्रक्रियाओं में सटीकता में महत्वपूर्ण बढ़ोतरी होती है। ये कैमरे वास्तविक समय में प्रतिक्रिया प्रदान करते हैं, जिससे प्रत्येक वेल्डिंग जॉइंट को सही ढंग से बनाया जाता है। एक उल्लेखनीय उदाहरण कार निर्माण में रोबोटिक वेल्डिंग प्रणालियों के विकास का है, जिसमें कैमरा समाकलन के कारण गुणवत्ता में महत्वपूर्ण सुधार हुआ है। वेल्डिंग कैमरों में प्रतिक्रियात्मक चक्र तापमान और चार्क लंबाई जैसे पैरामीटर को निरंतर निगरानी और समायोजन करता है, जिससे वेल्डिंग प्रक्रिया की आदर्श स्थितियाँ सुनिश्चित होती हैं। उदाहरण के लिए, डॉ॰ जॉन स्मिथ जैसे विशेषज्ञों ने बताया है कि रोबोटिक वेल्डिंग में अग्रणी कैमरा प्रौद्योगिकियों ने उत्पादन को क्रांतिकारी बनाया है, जिससे त्रुटियों को कम किया गया है और कार्यक्षमता में वृद्धि हुई है।

वेल्डिंग कैमरों का उपयोग अनिवार्य बन गया है, जैसा कि विभिन्न मामलों के अध्ययनों में दिखाया गया है। उद्योग जो इस प्रौद्योगिकी को अपनाए हैं, उन्होंने दोष दर में महत्वपूर्ण कमी और उत्पाद की सुसंगतता में सुधार की रिपोर्ट किया है। यह विशेष रूप से तब प्रासंगिक है जब अधिक निर्माताओं को दक्ष और विश्वसनीय वेल्डिंग समाधान ढूँढ़ने की आवश्यकता होती है ताकि वे प्रतिस्पर्धा में अग्रणी रहें।

गहराई संवेदनशीलता का उपयोग करने वाले सुरक्षित ग्रिपिंग प्रणाली

गहराई सेंसर रोबोटिक प्रणालियों की क्षमता में बदलाव करने वाले हैं, जो वस्तुओं को सटीकता के साथ पकड़ने और संभालने के लिए अनुकूलित करते हैं। ये सेंसर रोबोटिक संचालन को बढ़ावा देते हैं, जो लॉजिस्टिक्स और निर्माण जैसी क्षेत्रों में आवश्यक हैं। उदाहरण के लिए, लॉजिस्टिक्स उद्योग में, गहराई सेंसिंग रोबोटों को विभिन्न आकारों और वजनों के पैकेजों को सटीकता के साथ संभालने की क्षमता देती है। प्रदर्शन मापदंडों में चक्र समय और सटीकता में साफ सुधार दिखता है, जो बहुत हद तक इन उन्नतियों के कारण है। इसके अलावा, अनुकूलित पकड़ प्रणालियों के भविष्य का वादा बढ़ता हुआ है, जिसमें अधिक उन्नत रोबोटिक स्वचालन के लिए नवाचार हो रहे हैं। रुझानों से पता चलता है कि AI और मशीन लर्निंग का गहराई सेंसरों के साथ अधिक जुड़ना है, जो स्वचालित प्रक्रियाओं में नई संभावनाओं को खोलता है।

इलेक्ट्रॉनिक्स एसेंबली लाइनों में त्रुटि-संशोधन

दृष्टि-मार्गी तंत्र इलेक्ट्रॉनिक्स निर्माण में त्रुटियों की पहचान और सुधार करने में केंद्रीय है। ये तंत्र उच्च-विपणन छवि और अग्रणी एल्गोरिदम का उपयोग करके सभी जुड़ने के दौरान विषमताओं को त्वरित रूप से पता लगाते हैं। त्रुटि पहचान की प्रक्रिया घटकों की छवियों को पकड़ना, उन्हें खराबी के लिए विश्लेषित करना और स्वचालित रूप से गलत संरेखण को सही करना शामिल है। सांख्यिकीय डेटा इन तंत्रों की प्रभावशालीता का समर्थन करता है, जिससे लागत में महत्वपूर्ण कमी और कुशलता में वृद्धि होती है। इलेक्ट्रॉनिक्स निर्माताओं ने ऐसी मशीन विज़न प्रौद्योगिकियों पर बढ़ती निर्भरता व्यक्त की है, जैसा कि जेन डो जैसे विशेषज्ञों ने बल दिया है, क्योंकि वे कठोर गुणवत्ता मानकों को बनाए रखने और उत्पादन बोतलनेक्स को कम करने में उनकी भूमिका है। इलेक्ट्रॉनिक्स में गुणवत्ता यांत्रिकी के लिए मशीन विज़न पर निर्भरता बढ़ने की अपेक्षा है, जो उद्योग की प्रवृत्तियों के साथ जुड़ी है जो अधिक स्वचालित और कुशल उत्पादन प्रणालियों की ओर बढ़ रही है।

औद्योगिक स्थानों में अग्रणी 3D दृष्टि अनुप्रयोग

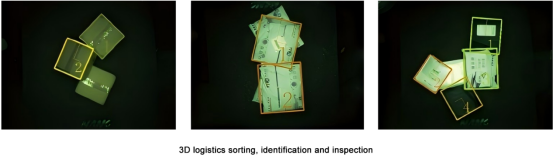

स्मार्ट वेयरहाउसिंग के लिए बिन पिकिंग की बेहतरी

बिन पिकिंग स्मार्ट गॉडाम में एक केंद्रीय कार्य है, जिसमें ऑटोमेटेड सिस्टम का उपयोग करके बिन से आइटम का चयन किया जाता है। यह कार्य गॉडाम ऑटोमेशन को बढ़ावा देने के लिए महत्वपूर्ण है, जहाँ यथार्थता और गति की बात है। अग्रणी 3D विज़न प्रौद्योगिकी ने बिन पिकिंग कार्यों की कुशलता में महत्वपूर्ण सुधार किया है। गहराई-सेंसिंग कैमरे और मशीन लर्निंग एल्गोरिदम का उपयोग करके, ये सिस्टम अद्भुत सटीकता प्राप्त कर सकते हैं, जिससे वस्तुओं का सटीक हैंडलिंग मानव पर्यवेक्षण के बिना सुरक्षित रहता है। उदाहरण के लिए, कई गॉडामों ने विज़न-गाइडेड रोबोटिक्स को अपनाने के बाद बढ़ी हुई कार्यक्षमता की रिपोर्ट की है, जिससे तेज़ प्रोसेसिंग समय और कम त्रुटि दर दिखाई गई। जैसे ही प्रौद्योगिकी आगे बढ़ती है, बिन पिकिंग में भविष्य के विकास से आर्थिक लाभ और स्मार्ट गॉडाम के अभ्यासों को बदलने की अपेक्षा की जाती है।

विमीय मेट्रोलॉजी एरोस्पेस कंपोनेंट्स के लिए

विमान उद्योग के विमान घटकों के आयामी मापन में 3D दृश्य तकनीक का उपयोग सटीकता और पालन को यकीनन करता है, जो इस उद्योग में सुरक्षा के लिए अति महत्वपूर्ण है। ये तकनीकें जटिल आकारों और आयामों के सटीक मापन की अनुमति देती हैं, जिसमें पारंपरिक विधियाँ कामयाब नहीं हो पातीं। मशीन दृश्य प्रणालियों में महत्वपूर्ण विकास हुआ है, जिससे सटीकता में मापनीय सुधार हुआ है। उदाहरण के तौर पर, एक हाल का विमान उद्योग परियोजना में मापन सटीकता में 20% वृद्धि की रिपोर्ट हुई, जिसे मशीन दृश्य तकनीकों के कारण माना गया। इंजीनियरों की जानकारी से पता चलता है कि 3D दृश्य के अपनाए जाने की ओर एक झुकाव है, जो अपने निरीक्षण प्रक्रियाओं को सरल बनाने और विमान उद्योग में मेट्रोलॉजी अभ्यासों को बढ़ावा देने पर केंद्रित है।

स्थानिक पहचान के साथ स्वचालित पैलेटाइजिंग

स्थानिक पहचान प्रौद्योगिकियां विनिर्माण और लॉजिस्टिक्स में स्वचालित पैलेटाइज़िंग प्रक्रियाओं की क्रांति कर रही है। ये प्रणाली विभिन्न आकार और आकारों को पहचानकर उनके अनुसार समायोजित होती हैं, सामान को व्यवस्थित और स्टैक करने में सहायता करती हैं, कार्यप्रवाह की दक्षता में सुधार करती हैं। स्थानिक पहचान और कार्यप्रवाह सुधारों के बीच संबंध स्पष्ट है, स्वचालित प्रणालियों से उल्लेखनीय उत्पादकता में वृद्धि हुई है, जैसे कि पैलेटाइज़िंग गति में 25% वृद्धि। जैसे ही उद्योग का विकास होता है, विशेषज्ञों की भविष्यवाणी है कि स्थानिक पहचान में प्रगति के कारण स्वचालित पैलेटाइज़िंग प्रौद्योगिकियों में और भी अधिक सुधार होंगे, इससे अधिक उन्नत और चतुर विनिर्माण परिवेश का मार्ग पड़ता है।