Hogyan optimalizálható a kitettség gépi látású fényvezérlő használatával

Miért a gépi látás világításvezérlőjével kezdődik az expozíció optimalizálása

Expozíció rendszerszintű változóként – nem csupán kamerabeállításokként

A megfelelő expozíció elérése nemcsak a kamera beállításainak finomhangolásáról szól. Valójában arról van szó, hogyan működnek együtt az összetevők, különösen a fény szabályozásánál. A gépi látás fényvezérlője kezeli a fényerő szintjét, a világítás időtartamát és az időzítési szinkronizációt. Ez jobb kontrasztot biztosít, mint amit a zársebesség és a rekesz külön képes elérni. Amikor csillogó felületekkel vagy alacsony kontrasztú anyagokkal dolgozunk, például polírozott fémdarabokkal, a megfelelő megvilágítás akár körülbelül 70%-os különbséget is jelenthet a képminőségben – ezt egy 2022-es IEEE kutatás is alátámasztotta. A gyorsan mozgó gyártósorok esetében nagyon fontos, hogy a villámok és a kamerák mikroszekundum törtrészére pontosan szinkronizálva legyenek, ha el szeretnénk kerülni a képek elmosódását. Az intelligens megvilágítási rendszerek gyakorlatilag a kaotikus világítási körülményeket átalakítják stabil, egységes képfelvételi feltételekké, ezért alkotják a megbízható hibafelismerés alapját a gyártási folyamatok során.

Az expozíciós költségvetési háromszög: zársebesség, nyereség és szabályozható fényerősség

A megfelelő expozíció beállítása három kulcsfontosságú tényező kiegyensúlyozását igényli: zársebesség, szenzorérzékenység (gain) beállításai, valamint a megvilágítás általunk ténylegesen szabályozható mértéke. Amikor nagyobb zársebességet választunk, megszűnnek a mozgási elmosódás okozta problémák, de ehhez jóval több fényre van szükség. Az érzékenység növelése ugyan világosabb képet eredményez, de zajt is visz a képbe, ami jelentősen csökkenti a mérési pontosságot – az EMVA 1288 irányelvek szerint végzett tesztek szerint kb. ISO 1600 felett már jelentős ez a hatás. Itt jön képbe a modern fényvezérlők használata. Ezek az eszközök pontosan akkor bocsátanak ki rövid, intenzív fényimpulzusokat, amikor szükséges, így kezelhetővé válnak az egymásnak ellentmondó követelmények. Vegyük például a szupergyors, 100 mikromásodperces expozíciókat. Ezekhez mintegy négyszer-ötször intenzívebb fényforrásra van szükség, mint a hagyományos folyamatos megvilágításnál. Ez a módszer lehetővé teszi az alacsony érzékenységi szint fenntartását anélkül, hogy mozgási torzítások lépnének fel. Mi a végeredmény? Jelentősen nagyobb tartalékot kapunk nehéz anyagok, például üvegfelületek vagy strukturált műanyag alkatrészek lefényképezésénél, ahol a túl magas érzékenység egyszerűen eltünteti az apró részleteket, amelyek a minőségellenőrzés során a legfontosabbak.

A megvilágítás kulcsfontosságú paraméterei, amelyek befolyásolják az expozíciót

|

Paraméter |

Hatás az expozícióra |

Ipari alkalmazási előny |

|

Intenzitás |

Kompensálja a rövid zársebességeket |

Lehetővé teszi az 500+ FPM ellenőrzést mozgásmosás nélkül |

|

Vibráció időtartama |

Szabályozza a mozgásbefagyasztási képességet |

Rögzíti a menetes kötőelemeket 1200 fordulaton |

|

Szinkronizáció |

Kiküszöböli a gördülő zár torzítását |

Ellenőrzi a PCB forrasztott csatlakozásokat 10 µm felbontással |

|

Hullámhossz |

Növeli az anyagspecifikus kontrasztot |

Észleli a hajszálrepedéseket átlátszó polimerekben |

Pontos időzítésű vezérlés: LED-stroboszkóp és kamera külső indításának szinkronizálása gépi látású fényvezérlőn keresztül

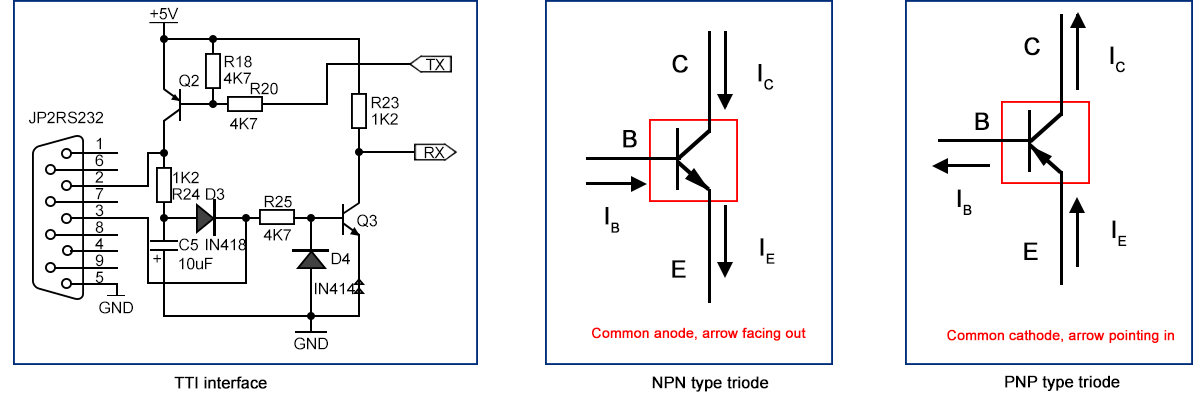

Al-mikromásodperces trigger késleltetés: TTL/NPN/PNP interfész teszteredmények és a gyakorlati jitter hatása

Nagy sebességű szinkronizációs alkalmazásoknál a mikroszekundumnál kisebb indítási késleltetés elérése már nem választható opció. A TTL interfészek továbbra is a leggyorsabb, 200 nanoszekundusnál rövidebb válaszidők királyai, bár hátrányuk, hogy az eszközök között pontos feszültség-egyezésre van szükség. Az NPN beállítás körülbelül 300–500 nanoszekundumos késleltetést eredményez, de sokkal jobban kezeli az elektromos zajt, mint más megoldások. A PNP lehetőségek hasonló időzítési specifikációkat érnek el, ám inverz logikai jelekkel működnek, amelyek a kezdőket összezavarhatják. A gyakorlati gyártóüzemek azonban szembesülnek egy másik kihívással is: az elektromágneses interferencia gyakran több, mint 100 nanoszekundumos időzítési változásokat okoz. Ez a jellegű jitter mozgásképzavar formájában jelentkezik az öt méter per másodperc sebességgel haladó futószalagokon. Amikor például tisztán látható képeket kell rögzíteni a rohanó félvezető lemezekről vagy a gyógyszeripari kapszulákról a termelési sorokon, ez az inkonzisztencia komoly akadályt jelent a minőségellenőrző csapatok számára.

Villanó stratégiák ultrarövid expozíciókhoz (<100 µs): üzemi ciklus, csúcsintenzitás és villódzásmentes működés

100 µs alatti expozíciók esetén az 1–5%-os üzemi ciklus akár 3,2-szeres csúcsintenzitás-növekedést tesz lehetővé szabályozott LED-túlvezérléssel – kihasználva a fényvezérlő állandó áramszabályozását, hogy mikroszekundumos impulzusokat biztosítson látható villódzás nélkül. A hőmérsékleti korlátok az impulzusidővel arányosan változnak:

|

Paraméter |

<50 µs |

50–100 µs |

Kockázati tényező |

|

Csúcsáram |

3–4-szeres névleges |

2–3-szoros névleges |

LED-öregedés |

|

Szolgálati ciklus |

≤3% |

≤5% |

Termikus futás |

|

Stabilitási ablak |

±0.5% |

±1.2% |

Intenzitás-drift |

A villódzásmentes működéshez a meghajtófrekvenciának 5 kHz felett kell lennie – jellemző kameraintegrációs időkön messze túl –, hogy elkerülje a sávosodási hibákat nagy sebességű palackozó vagy PCB ellenőrző soroknál. Különösen fontos, hogy a félvezető-hőmérséklet 85 °C felett minden 10 °C-os növekedés 30%-kal csökkenti az LED élettartamát (Lumileds, 2023), ami hangsúlyozza a hőtudatos impulzusstratégiák szükségességét.

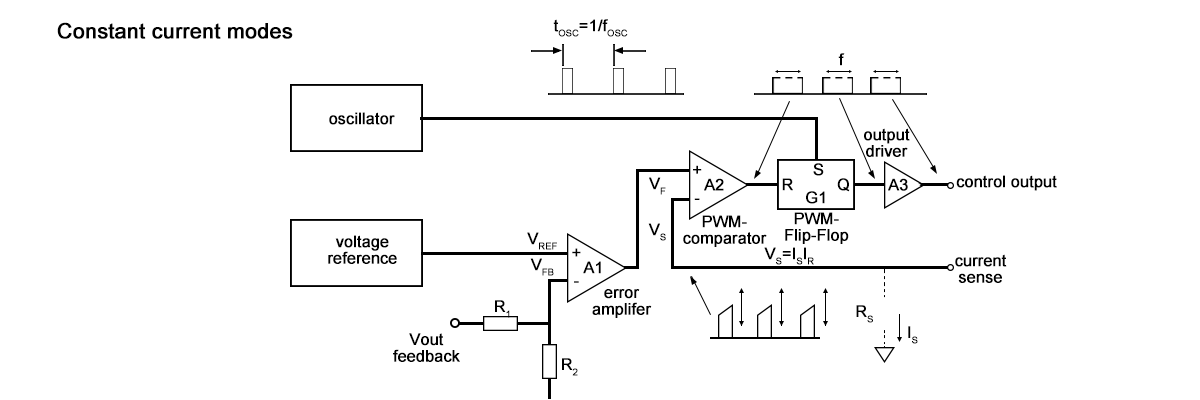

Jel-zaj arány javítása: Túlvezérlés és állandó árammód gépi látású fényvezérlőkben

LED túlvezérlés kompromisszumai: 3,2-szeres intenzitásnövekedés 5% kitöltési tényező mellett, hőmérsékleti és élettartam-korlátok feláldozásával

A túlvezérelt LED-ek esetében rövid ideig tartó, a megengedett értéket meghaladó áramimpulzusokat küldünk rájuk. Ez a technika segít javítani a jel-zaj arányt, amikor korszerű fényvezérlőket használunk. Körülbelül 5%os üzemi ciklusnál akár 3,2-szeres intenzitásnövekedést is elérhetünk a normál szintekhez képest, ami különösen fontos a gyors ellenőrzési szakaszokban, ahol minden részlet számít. A hátrány? Komoly hőproblémákkal kell számolni. Az átmeneti hőmérséklet akár 40 °C-kal is emelkedhet ezek alatt a túlvezérelt időszakok alatt, ami a LED-ek degradációját körülbelül 75%-kal felgyorsítja a szabványos üzemeltetési feltételekhez képest – ezt az IEC 62717 megbízhatósági tesztek igazolták. E probléma kezelésére állandó árammód kerül alkalmazásra, amely stabil kimenetet biztosít, még hosszabb vagy kiterjedtebb impulzusüzem közben is, így rezgésmentes működést és többszöri futtatás során is tiszta képet és konzisztens eredményeket garantál. Ennek ellenére néhány fontos szempontot figyelembe kell venni:

- Csúcsintenzitás vs. élettartam : A 10%-nál nagyobb üzemi ciklus veszélyezteti a visszafordíthatatlan lumenvesztést

- Hőmérséklet-csökkentés : 100 µs alatti impulzusüzem vagy aktív hűtés megakadályozza a termikus futótüzet

- Élettartam-optimalizálás : A leterhelési görbék azt mutatják, hogy 150 °C-es nyújtóhőmérsékleten az 50%-os lumenvesztés ötször gyorsabban következik be, mint 85 °C-on

Ezek egyensúlyba hozása biztosítja az SNR-növekedés fenntarthatóságát anélkül, hogy ártalmat okozna a hosszú távú rendszermegbízhatóságnak.

Teljesítmény fenntartása: Hőkezelés és üzemi ciklushatárok nagysebességű gépi látás fényvezérlőihez

Nyújtóhőmérsékleti leterhelési görbék és közvetlen hatásuk a használható expozíciós ablak stabilitására

A LED-gyártók által meghatározott csatlakozóhőmérsékleti leszabályozási görbék alapvetően azt jelzik, hogy milyen maximális meghajtóáramot alkalmazhatunk a LED-eken különböző hőmérsékletek mellett. Amikor ezeket az irányelveket figyelmen kívül hagyják, a LED-ek gyorsabb elöregedéséhez és zavaró fényáram-ingadozásokhoz vezet, amelyek akár 12%-ot is változhatnak impulzusüzem közben. Az ilyen instabilitás lényegesen lecsökkenti a használható expozíciós időszakot, azon rövid periódust, amikor a fény elég egyenletes ahhoz, hogy jó minőségű képet lehessen rögzíteni. Olyan alkalmazásoknál, amelyek mikroszekundumos expozíciót igényelnek, még a kis hőmérsékletváltozások is megzavarhatják az intenzitás-egyenletességet, és akár 18%-kal növelhetik a vizsgálati hibákat – ezt számos kutatás is alátámasztja, többek között az Optoelektronikai Megbízhatósági Konzorcium 2021-es tanulmánya. Ahhoz, hogy a rendszer hosszú termelési időszakok alatt is zavartalanul működjön, a működtetőknek be kell tartaniuk a leszabályozási határokat. Ez megfelelő hűtőrendszerek bevezetését és szigorú duty cycle értékek betartását jelenti, általában 25% alatti értékeket célszerű megtartani a nagy áramú impulzusok esetén.

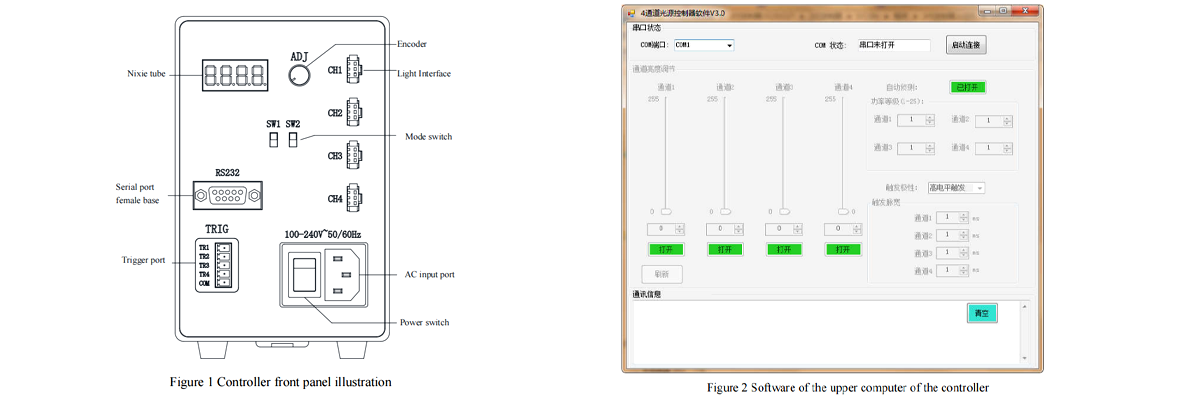

A kézi finomhangolástól a közös tervezésig: automatizált expozíció–világítás optimalizálás gépi látású világításszabályzókkal

Régen a megfelelő expozíció elérése azt jelentette, hogy különféle próbálkozásokon és hibákon keresztül kellett átverekedni magukat az emberek a fényekkel és a kamerabeállításokkal. Az emberek újra meg újra kézzel állították a beállításokat, amíg végül helyes nem lett, de ez a módszer tele volt inkonzisztenciákkal, és hibákhoz vezetett, különösen fáradt műszaki dolgozók esetén. A modern, első osztályú rendszerek teljesen más utat választanak. Olyan közös tervezési elveket követnek, ahol speciális gépi látású világításszabályzók szoros együttműködésben dolgoznak a kamerákkal. Ezek a szabályzók automatikusan állítják a világítást a kamera valós idejű visszajelzése alapján. Ahelyett, hogy külön-külön komponenseket állítgatnánk egymástól függetlenül, minden az egész részeként működik összehangoltan. Az egész rendszer inkább egy jól menedzselt gépre hasonlít, semmint különálló alkatrészek gyűjteményére, amelyek mindegyike önállóan próbálja végezni a feladatát.

Digitális ikrek munkafolyamatai: Zemax OpticStudio szimulációk integrálása a HALCON expozíciómmodellezésével

A mérnökök mostantól digitális ikerrendszereket építenek, ötvözve az optikai szimulációs eszközöket, mint például a Zemax OpticStudio-t, a HALCON expozícióm-modellező motorjával. Ez a virtuális környezet lehetővé teszi:

- Világítási paraméterek képminőségre gyakorolt hatásának prediktív értékelését – fizikai prototípusok elkészítése előtt

- Bonyolult kölcsönhatások szimulációját a stroboidózás, anyag visszaverődése és szenzorválasz között

- Mesterséges intelligenciával vezérelt automatizálást a világításintenzitás beállításában, amely folyamatosan maximalizálja a kontrasztot

Több száz világítási konfiguráció értékelése percek alatt – nem pedig napok alatt – lehetővé teszi a gyártók számára, hogy 40%-kal csökkentsék az üzembe helyezési ciklusokat, és megszüntessék a költséges próbálkozásos módszert. Különösen fontos, hogy a digitális iker rendszer programozottan beépítse az optimális konfigurációkat közvetlenül a gépi látású megvilágításvezérlő firmware-jébe, így biztosítva az egységes megvilágítási minőséget az egész termelősort illetően.