Polarizációs kamerák alkalmazása ipari látásvizsgálatban

Az ipari látásvizsgálatban a „csillogás” és a „rejtett hibák” két fő rémálom a hagyományos kamerák számára: az erős fényvisszaverődés a fémtárgyak felületén láthatatlanná teszi a karcolásokat, az üveg csillogása eltakarja a belső buborékokat, a műanyag alkatrészek feszültségi nyomai pedig teljesen észrevehetetlenek a szabványos kamerákkal. Ezek a problémák akár 15%-os elmulasztott hibadetektálási rátához vezethetnek, ami miatt manuális újrajvizsgálatra van szükség, jelentősen lelassítva a gyártási folyamatot.

A polarizációs kamerák, egyedi képességükre építve, hogy „kiszűrjék a polarizált fényt, és kiemeljék a finom különbségeket”, olyanok, mint egy „anticsillogó szűrő + hibák nagyító”. Könnyedén megoldják azokat a problémákat, amelyekkel a hagyományos kamerák küzdenek.

Ez a cikk bemutatja a polarizációs kamerák legfontosabb alkalmazási területeit az ipari ellenőrzésben, technikai elvek és gyakorlati példák összekapcsolásával, hogy segítsen megérteni, „hogyan tudják megszüntetni a visszaverődéseket és feltárni a hibákat”.

I. A polarizációs kamerák „2 alapvető képessége”

Sokan úgy gondolják, hogy a polarizációs kamerák „csak a tükröződés csökkentésére valók”, miközben figyelmen kívül hagyják alapvető értéküket, amely a „polarizált fény és az anyagok kölcsönhatásában” rejlik. Ezek a két képesség közvetlenül orvosolja a hagyományos kamerák hiányosságait:

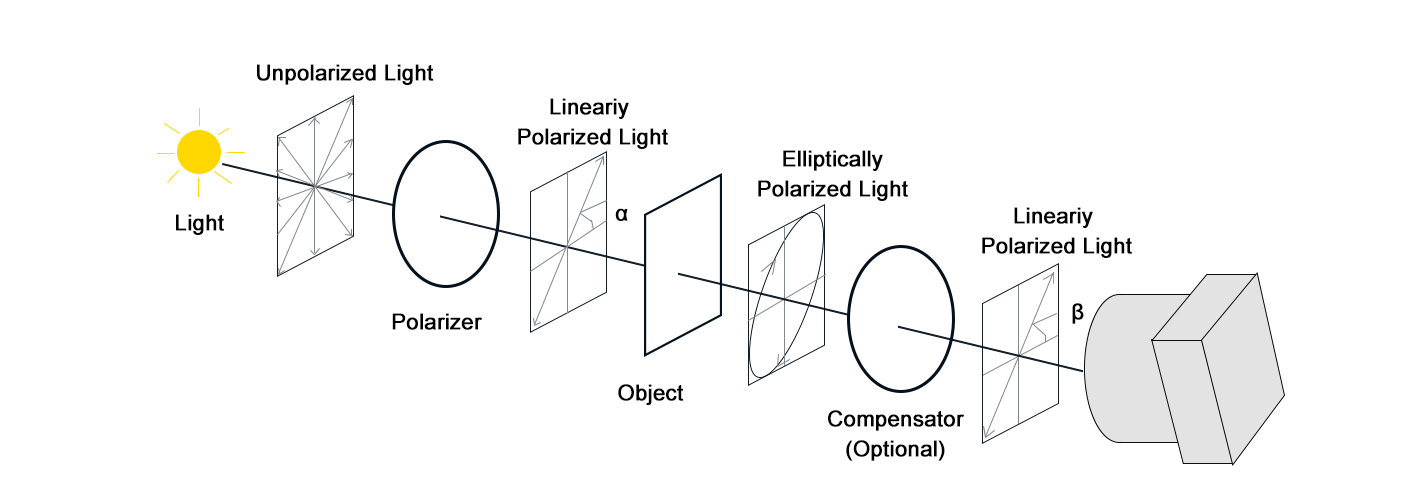

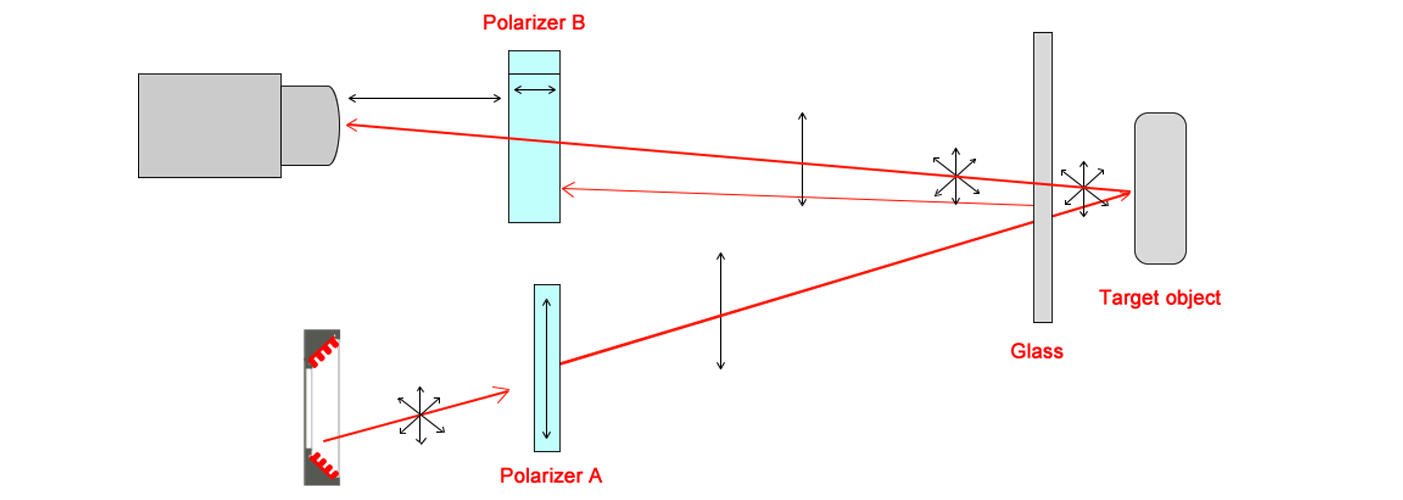

1. „Irányított tükröződés-eltávolítás” a visszaverődés/tükröződés kiküszöbölésére: A fémből, üvegből és műanyagból sima felületekről visszaverődő fény gyakran „polarizált fény” (egy síkban rezgő fény). A polarizációs kamerák szűrhetik az adott irányban polarizált fényt a polárkereszt szögének beállításával, így a tükröző területek „elsötétülnek”, és a hibák részletei „kiemelkednek” (például fémfelületen lévő karcolások láthatóvá válnak a tükröződések közepette).

2. "Rejtett jellemzők felfedése" láthatatlan különbségek azonosítására: átlátszó alkatrészek belső feszültsége, műanyag textúrája vagy bevonat egyenletessége megváltoztathatja a fény „polarizációs állapotát” (rezgésirány-változás). A polarizációs kamerák képesek rögzíteni ezt a változást, és a rejtett jellemzőket „fényerő-kontraszttal” rendelkező képekké alakítani (például az üveg feszültségi nyomai színes csíkokként jelennek meg).

Egyszerűen fogalmazva: azok a helyzetek, ahol a hagyományos kamerák a tükröződéstől „vakok, és nem látják a rejtett hibákat”, a polarizációs kamerák „elsődleges harcterei”.

II. Fő ipari látási ellenőrzési alkalmazási területek

A polarizációs kamerák nem „univerzális eszközök”, de előnyeik pótolhatatlanok olyan helyzetekben, ahol „erős tükröződés” van, vagy „rejtett jellemzők azonosítása” szükséges, és különböző ipari területeken alkalmazzák őket:

1. Alkalmazási terület: Fémalkatrész-felületi hibák ellenőrzése – Tükröződés megszüntetése, hogy felfedje a karcolásokat/vájatokat

• Fájdalmi pont: A felületi karcolások, horpadások és élek az autóalkatrészek (pl. motorblokkok, váltómű fogaskerekek) és a kézi szerszámok (pl. vágószerszámok, csapágyak) esetében gyakran eltűnnek a fényes foltokban, mivel a sima fémes felületek erős visszaverődése miatt a hagyományos kamerák nem érzékelik őket, ami akár 20%-os elmulasztott észlelési rátához vezethet. A kézi ellenőrzés során az alkatrészenként 5 percig tartó, többszöri szögállítás szükséges a kevésbé tükröző pontok megtalálásához, ami rendkívül hatékonytalan, és fáradtságból adódó hibákra hajlamos.

• Polarizációs kamera megoldás:

(1). Műszaki elv: A fémes felületekről visszaverődő fény gyakran „lineárisan polarizált fény”. A kamera polarizátorának szögének beállításával úgy, hogy merőleges legyen a visszaverődés polarizációs irányára, a vakító fény több mint 90%-a kiszűrhető. A karcolásokról/roppanásokról szórtan visszaverődő fény véletlenszerű (nem polarizált), így nem szűrődik ki, és „jól látható világos vonalakként/sötét foltokként” jelenik meg sötét háttér előtt, így a hibák egyértelművé válnak.

(2). Hardver beállítás: 5 MP-s lineáris polarizációs kamera (állítható polarizációs szög 0–360°) + gyűrűs világítás (egyenletes megvilágítás, csökkenti a fényfoltokat) + makró objektív (nagyítja a hibákat, például 0,1 mm-es karcolásokat) használata.

• Végrehajtás hatása:

Áttételi fogaskerék felületi karcolásellenőrzése (karcolás mélysége ≥0,05 mm):

(1).Hagyományos módszer: Közönséges kamera + kézi újraellenőrzés, 5 perc/fogaskerék, 20%-os elmulasztási arány (finom karcolások eltűnnek a tükröződéstől), napi átdolgozási veszteség >10 000 jüan.

(2).Polarizációs kamerás módszer: Automatikus tükröződés-mentes ellenőrzés, 10 másodperc/fogaskerék, észleli a 0,05 mm-es finom karcolásokat, az elmulasztási arány 0,5%-ra csökken, a hatékonyság 30-szorosára nő, napi megtakarítás az átdolgozásban kb. 9500 jüan, éves megtakarítás több mint 3 millió jüan.

• Alkalmasságok: Felületi karcolás, horpadás, forgácshiba ellenőrzése autóipari fémtartozékokon, kéziszerszámokon, rozsdamentes acél termékeken, repülőgépipari fémalkatrészekon.

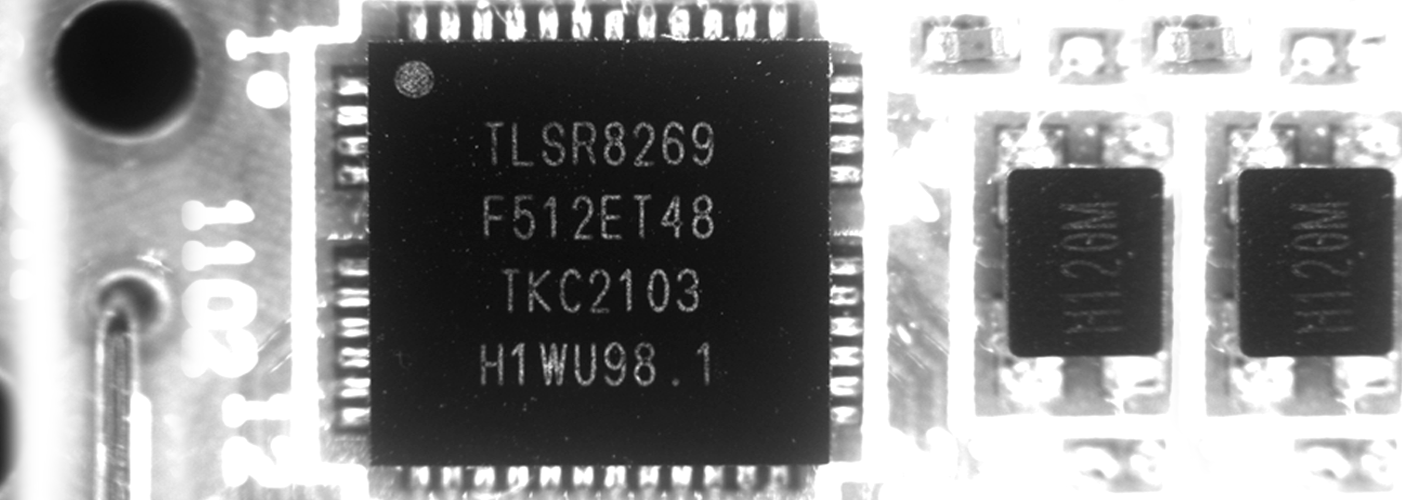

2. Forgatókönyv: Átlátszó/félig átlátszó alkatrészek ellenőrzése – Tükröződések eltávolítása belső buborékok/szennyeződések láthatósága érdekében

• Fájdalmi pont: Mobiltelefon-üveg takarók, fotovoltaikus üvegek, műanyag palackok és optikai lencsék esetében a hagyományos kamerákkal történő rögzítés során a „felületi csillogás” és a „belső visszaverődések” elrejthetik a belső buborékokat, szennyeződéseket és repedéseket. Egy 0,1 mm-es buborék a telefonüvegben csak egy elmosódott csillogás lehet. A kézi vizsgálat sötét dobozokat és speciális megvilágítási szögeket igényel, lassú (30 másodperc/üveg), és könnyen előfordulhat, hogy kimaradnak hibák.

• Polarizációs kamera megoldás:

(1). Műszaki elv: A felületi csillogás (gyakran polarizált) kiszűrése lehetővé teszi a „belső hibák által szórt fény” tiszta rögzítését. A buborékok/szennyeződések szórt fényt (nem polarizált) okoznak, amelyek „sötét foltokként” jelennek meg; a repedések megváltoztatják a fény törését, így „sötét vonalként” láthatók, teljesen mentesek a csillogás zavaró hatásától.

(2). Hardver beállítás: Használjon 12 MP felbontású területi pásztázó polarizációs kamerát (magas felbontás finom hibák észleléséhez) + koaxiális fényforrást (csökkenti a felületi visszaverődéseket) + üvegszállító szalagot (állandó sebesség nagysebességű ellenőrzéshez).

• Végrehajtás hatása:

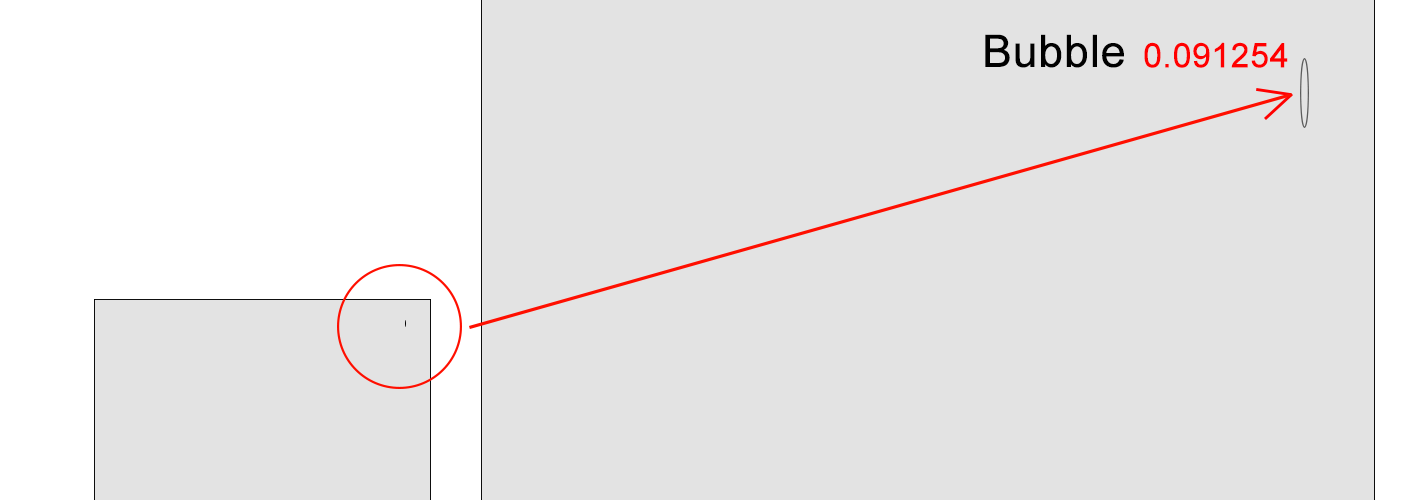

Belső buborékellenőrzés mobiltelefon-üveg takarókon (buborék átmérője ≥0,1 mm):

(1). Hagyományos módszer: Hagyományos kamera + manuális sötét doboz ellenőrzés, 30 másodperc/üveg, 15% elmulasztási ráta (kis buborékokat elrejti a csillogás), naponta több mint 200 selejtezett üveg (veszteség 6000 jüan)

(2). Polarizációs kamera módszer: Automatikus csillogáseltávolításos ellenőrzés, 2 másodperc/üveg, 0,1 mm-es buborékok észlelése, az elmulasztási ráta 0,3%-ra csökkent, napi selejt 6 üvegre csökkent (veszteség 180 jüan), éves megtakarítás több mint 2 millió jüan, a hatékonyság 15-szörösére nőtt

• Alkalmasságok: Belső buborék, szennyeződés, repedés ellenőrzése telefonüvegekben, napelemes üvegekben, optikai lencsékben, műanyag átlátszó edényekben, félig átlátszó fóliákban

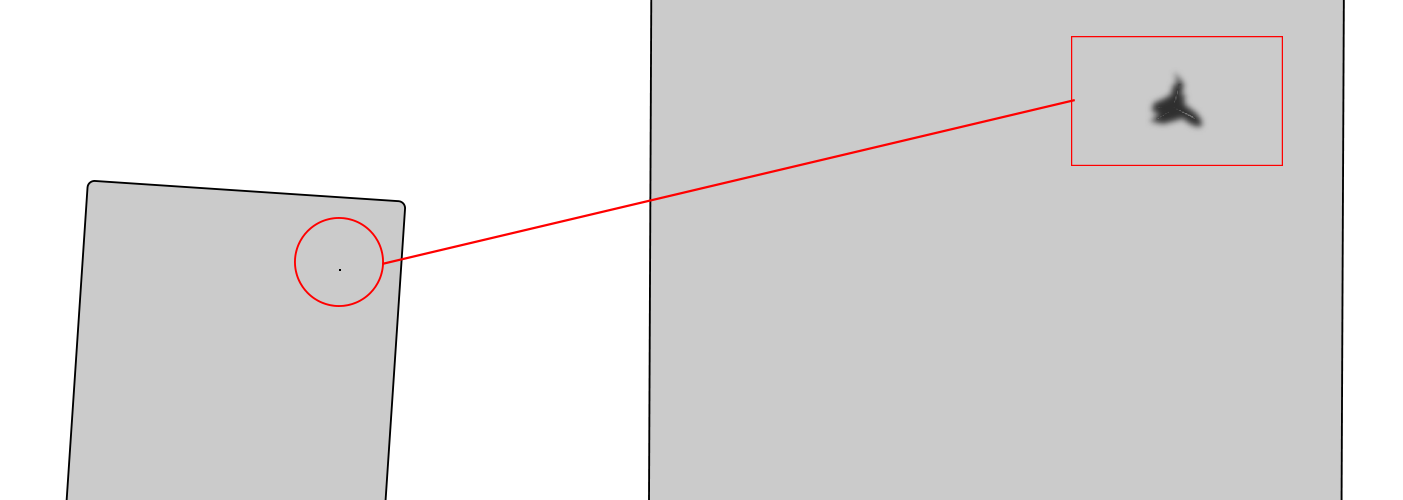

3. Forgatókönyv: Műanyag/kompozit anyagok feszültség-ellenőrzése – Rejtett belső feszültségnyomok/szerkezet feltárása

• Fájdalmi pont: A belső „feszültségnyomok” a műanyag alkatrészek (pl. készülékházak, autó belső elemek) és kompozitok (pl. szénrostszerkezetek) formázásakor keletkeznek, láthatatlanok, de gyengítik az alkatrészeket. A hagyományos vizsgálathoz „polariméter” szükséges (kizárólagos használatú, lassú: 2 perc/alkatrész), ami nem kompatibilis a sor sebességével (pl. 10 alkatrész/perc), így csak mintavételezés lehetséges (pl. 10%), ami kötegelt hibák kockázatát jelenti.

• Polarizációs kamera megoldás:

(1).Technikai elv: A feszültségnyomok „kettős törést” okoznak (a fény két egymásra merőlegesen polarizált nyalábra válik szét). A kamera rögzíti a fáziskülönbséget, és ezt „színes csíkokká” alakítja (sűrűn ott, ahol a feszültség magas), így láthatóvá válnak a rejtett feszültségnyomok dedikált polariméter nélkül.

(2).Hardver beállítás: Használjon 2 MP-es polarizációs kamerát (támogatja a fáziskülönbség-elemzést) + nagy fényerejű területkijelölő fényt (biztosítja a fény áthatolását vastag műanyagon) + soros szinkronozó indítórendszert (összehangolja az alakítógéppel).

• Végrehajtás hatása:

Műanyag mosógépház feszültségnyom-vizsgálata:

(1).Hagyományos módszer: Polariméteres mintavétel, 2 perc/ház, 10%-os mintavételi arány, korábban tétel repedéséhez vezetett (veszteség: 500 000 jüan).

(2).Polarizációs kamerás módszer: 100% teljes körű ellenőrzés, 5 másodperc/ház, 0,5 mm széles rejtett feszültségnyomok észlelése, 99,8% detektálási ráta feszültség-anomáliák esetén, kiküszöböli a tételhibákat, éves megtakarítás >800 000 jüan, 24-szeres hatékonyságnövekedés.

• Alkalmasságok: Belső feszültségnyomok, textúra-egyenletlenségek ellenőrzése műanyag készülékházakban, autóipari műanyag belső elemekben, kompozit alkatrészekben, műanyag csövekben.

4. Forgatókönyv: Bevonat/Fólia egyenletesség-ellenőrzés – Vastagságváltozás/Hagyott bevonat detektálása

• Fájdalmi pont: A bevonat egyenletessége autólakkozáson, bútorbevonatokon, ipari fóliákon megjelenés/teljesítmény befolyásolja. A hagyományos kamerák csak színkülönbségeket látnak, nem pedig vastagságváltozásokat (pl. 0,01 mm-es festékeltérés). A hagyományos módszerek "bevonatvastagság-mérőt" használnak (érintkező, 10 mp/pont), ami nagy felületekhez alkalmatlan, rendkívül hatástalan.

• Polarizációs kamera megoldás:

(1).Technikai elv: A különböző bevonatvastagságok a polarizációs állapot különböző "megváltozását" okozzák a átjutó fénynél. A vastagabb területek jobban megváltoztatják a polarizációt. Ezeknek a különbségeknek az elemzése a vastagságváltozást "fényerősségi gradiensekké" alakítja (sötét = vastag, világos = vékony), ami érintésmentesen vizuálisan mutatja a nemegyenletességet.

(2).Hardver beállítás: Használjon 8 MP-es polarizációs kamerát (polarizációs állapot-elemző algoritmussal) + sáv világítást (nagy felület lefedésére) + robotkart (360°-os ellenőrzéshez).

• Végrehajtás hatása:

Autóipari festékfelület egyenletességének ellenőrzése (előírás: 80±5 μm):

(1). Hagyományos módszer: Bevonatvastagság-mérő mintavételezés (10 pont/autó), 10 perc/autó, 12%-os elmulasztási ráta (egyenlőtlenség a nem mért területeken), 8%-os újrafeldolgozási ráta.

(2). Polarizációs kamerás módszer: Teljes körű ellenőrzés 5 perc/autó alatt, ±3 μm vastagságváltozás detektálása, 99,5%-os felismerési arány az egyenletességi problémáknál, az újrafeldolgozási ráta 0,5%-ra csökken, évi újrafeldolgozási megtakarítás >1,2 millió jüan, a hatékonyság duplájára nő.

• Alkalmasságok: Bevonat egyenletességének, hiányzó bevonatnak, valamint vastagságváltozásnak az ellenőrzése autóipari festékeknél, bútorbevonatoknál, ipari fóliáknál és fémmel szembeni rozsdamentes bevonatoknál.

III. Elkerülendő buktatók: 3 fő szempont

• Válassza ki a polarizációs módot a hibatípus alapján: Nem minden esetben használható ugyanaz a mód. A kamerák lineáris polarizációjúak (fém/üveg felületi visszaverődéseire ideális) vagy cirkuláris polarizációjúak lehetnek (jobb választás ívelt/szabálytalan felületeknél, például műanyag ívek, íves üveg). A rossz mód kiválasztása csökkenti az eredményességet.

•A fényforrás és a polarizátor szögének szinkronizálása: Elengedhetetlen a hatáshoz. Nem polarizált fényforrásokat (szabványos LED-eket) használjon, és állítsa be a fényforrás és a kamera polarizátora közötti szöget (legjobb, ha merőlegesek egymásra). A polarizált fényforrások vagy a rossz szög használata nem szünteti meg a tükröződést.

• Vegye figyelembe a felbontást és képkockasebességet a gyártási ütemhez:

(1). Finom hibák (pl. 0,1 mm-es karcolás): ≥5 MP-os kamerát válasszon.

(2). Gyors ütemű sorok (pl. 1 üveg/2 másodperc): ≥60 fps-es kamerát válasszon.

(3). Nagy területek (pl. autókarosszéria): Területi szkenneres polarizációs kamerát válasszon, hogy elkerülje az illesztési hibákat, amelyek vonalszkenneres kameráknál felléphetnek.

IV. Összegzés: Poláros kamerák – Az ipari ellenőrzés lehetővé tétele „a csillogás kiküszöbölésére és a rejtett hibák felfedésére”

Ahogy az ipari gyártás egyre nagyobb pontosságot és termelékenységet követel a hibafelismerés terén, a hagyományos kamerák korlátai – „a csillogás okozta zavar és a rejtett hibák észlelésének képtelensége” – egyre nyilvánvalóbbá válnak.

A poláros kamerák, amelyek egyedi képességei „a csillogás megszüntetése és a rejtett jellemzők felfedése”, egyre elengedhetetlenebb eszközök a fémmegmunkálásban, átlátszó alkatrészek gyártásában, műanyag öntésben, bevonatoknál és más területeken. Ezek nem váltják fel a hagyományos kamerákat, hanem kitöltik a hiányt olyan helyzetekben, ahol „csillogás lép fel, illetve rejtett hibákat kell észlelni”, és ezzel az ipari látási ellenőrzést áthelyezik a „szerencsén és nézőszögeken alapuló” megközelítésről a „stabil és pontos azonosítás” szintjére.