Hogyan biztosítják az optikai prizmák a pontosságot az ipari ellenőrzés során?

Az ipari gépi látórendszerekben a kamera a „szem”, az algoritmus az „agy”, az optikai prizma pedig a rejtett „fényút parancsnoka” – láthatatlan és tapinthatatlan, mégis pontosan lehetővé teszi a „szem” számára, hogy célterületeket rögzítsen összetett ipari környezetekben a fény eltérítésével, a kép korrigálásával és a fénysugarak elosztásával. Legyen szó alkatrészek ellenőrzéséről szűk helyeken, hibák azonosításáról nagy sebességű futószalagokon, vagy precíziós kalibrációról 3D modellezés során, a prizmák elengedhetetlenek.

ⅰ. A prizmák központi feladata: a gépi látás „fényútvonal-kihívásainak” megoldása

Az ipari helyszínek lényegesen összetettebbek, mint a laboratóriumok: egyes ellenőrzési pontok mélyen az eszközök belsejében rejtőznek, ami lehetetlenné teszi a közvetlen kamerabeállítást; egyes alkatrészek nagy sebességgel mozognak, és több szempontú részletek egyidejű rögzítését igénylik; egyes forgatókönyvek szigorú képorientációt követelnek meg, ahol még a legkisebb eltérés is téves értékeléshez vezethet. A prizmák szerepe az, hogy pontos optikai megoldásokat nyújtsanak ezekre a „kihívásokra”.

1. Helykorlátok? Használjon prizmát, hogy „elhajlítsa” a látványt a célpont felé

Az autómotor-blokkok ellenőrzése során a belső légcsatornák keskenyek és kanyargósak, így a kamerák objektívjei nem tudnak behatolni a közvetlen képkészítéshez. Itt jön képbe a derékszögű prizma. Akár egy „tükör”, ez 90 fokban eltéríti a képet a csatorna belsejéből, és kívülről a kameraérzékelőre vetíti – lényegében olyan „elhajló szemet” adva a kamerának, amellyel láthatóvá válik a belső szerkezet anélkül, hogy szétszerelnék a blokkot.

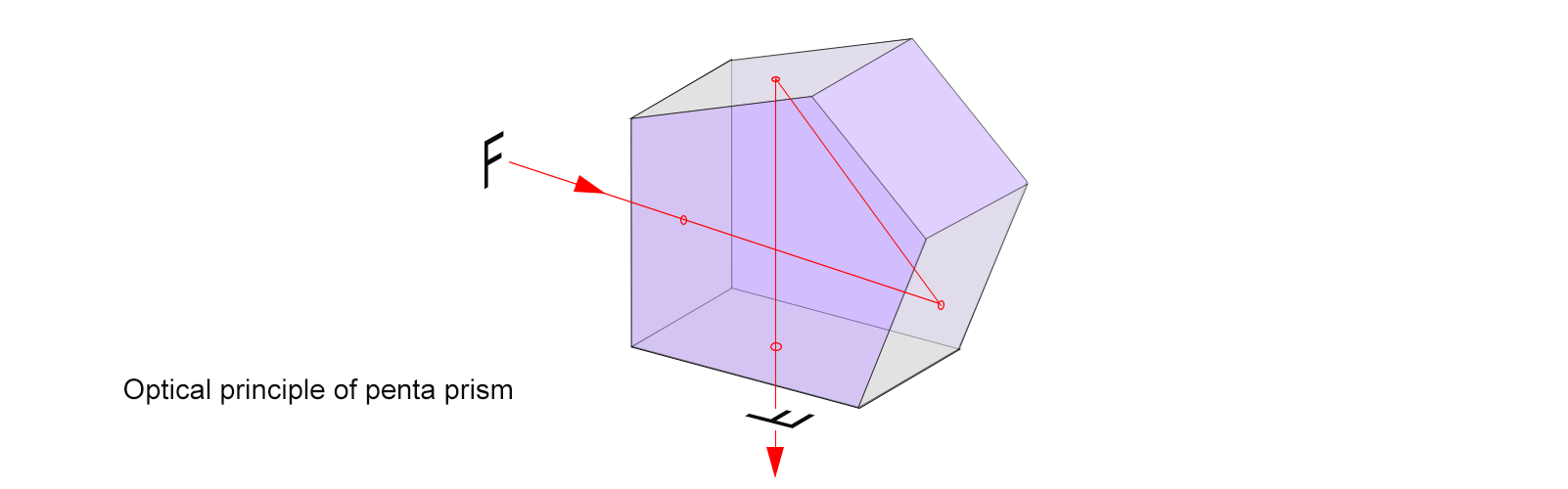

A még speciálisabb alkatrész, az ötszögletes prizma egyedülálló képessége, hogy pontosan 90 fokkal tereli el a beeső fényt a beesési szögtől függetlenül. Nagy pontosságú fogaskerék-mérőeszközökben a mérőlézer könnyen eltolódhat a rezgés miatt a nagysebességű forgás során. Az ötszögletes prizma stabilizálja és korrigálja a fényutat, így biztosítva, hogy a mérési hiba 0,001 mm-en belül maradjon, fenntartva a pontosságot a fogaskerék osztás és profilvizsgálat során.

2. Kép tájolási problémák? Használjon prizmát a perspektíva „kiegyenlítéséhez”

A csomagrendező vonalak kameráinál a csomagok véletlenszerűen vannak elhelyezve – némelyik helyesen áll, némelyik oldalára dőlve – ami kaotikus képtájoláshoz vezet, amit az algoritmusok nehezen értelmeznek. Itt kulcsszerepet játszik a tetőprizma. Ez vízszintesen tükrözi a képet, „tükörkorrekciót” végezve, így a rögzített címkekép mindig egyenesen áll, ami több mint 30%-kal növeli a válogatási hatékonyságot.

A galambprizma valódi „képelforgatási szakértő”, amely képes a képet tetszőleges szöggel elforgatni. Chipek lábainak ellenőrzése során, ahol a chip eldőlhet a szállítás torzulása miatt, a galambprizma valós időben korrigálja a képszöget, lehetővé téve az algoritmusok számára, hogy pontosan azonosítsák az egyes lábak közötti távolságot és állapotot, megelőzve így a szögeltérésből fakadó hibákat.

3. Több szögből is szükség van ellenőrzésre? Használjon prizmát a nyaláb „osztására” egyszerre történő rögzítéshez

Mobiltelefon-üvegfedelek ellenőrzésekor a hibák előoldalon, oldalakon és éleken egyidejűleg kell megtekinteni. Több kamera külön-külön történő használata bonyolulttá tenné a telepítést, és utólagos kéregyesítést igényelne. Ezt oldja meg a kocka alakú fényosztó. Ez egyetlen fényforrást oszt ketté vagy több nyalábra, és ezeket különböző szögekben vezeti a kamerákhoz – ezzel elérve az „egy fényforrás, több feladat” elvet. Ez csökkenti a szükséges kamerák számát, és lehetővé teszi a szinkronizált többszögletes képfelvételt, duplájára növelve az ellenőrzés hatékonyságát.

A sarokprizma retroreflektor rendkívüli teljesítményre képes: a beérkező fényt közvetlenül visszaveri az eredeti útvonalán, olyan módon működik, mint egy "fényvisszaverő". A lézeres 3D-szkennerekben a sarokprizma prizma lézersugarakkal együttműködve pontosan méri a felületi magasságkülönbségeket többszörös visszaverődéssel, gyorsan rekonstruálva egy telefonház 3D-s modelljét 0,01 mm-es pontossággal, messze túlszárnyalva a hagyományos módszereket.

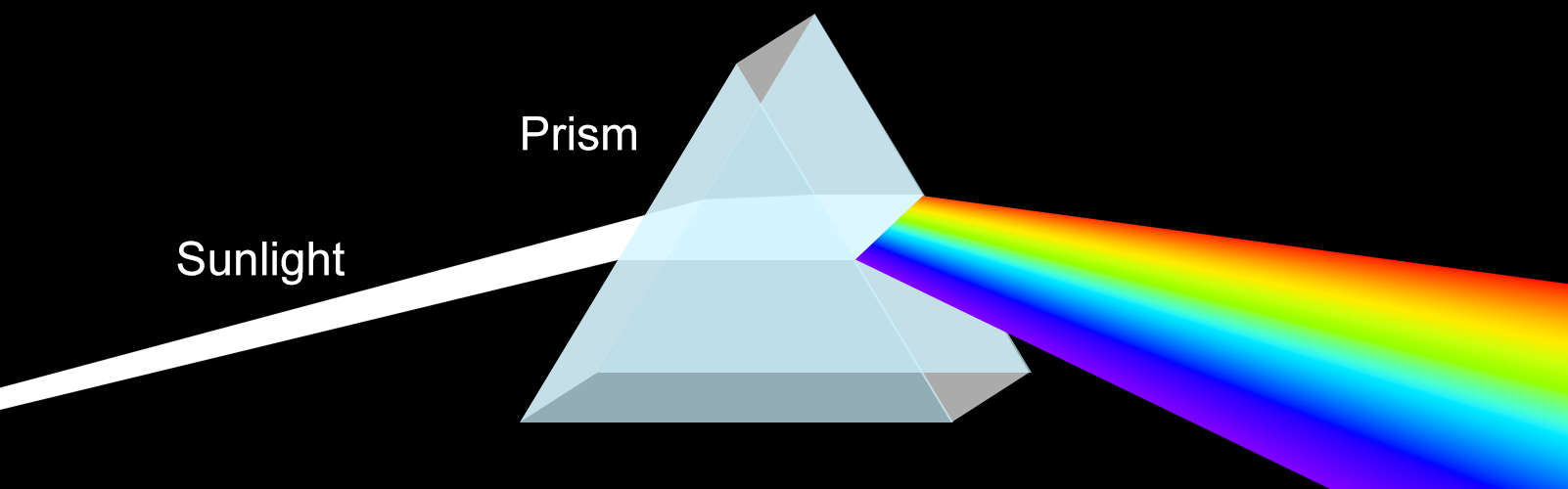

4. Szüksége van anyagvizsgálatra? Használjon prizmát a fény "szétválasztásához"

Az élelmiszer-ellenőrzés során a tejpor hamisításának megállapításához elemzésre szorul a spektrális jellemző. A háromszög alakú prizma itt a „spektrumfelbontó szakértőként” működik. Ez a prizma a fehér fényt különböző hullámhosszakra bontja – piros, narancs, sárga, zöld, kék, indigó, ibolya. Különböző anyagok különféle hullámhosszakat nyelnek el; az elnyelési spektrum elemzésével kimutatható a tejporban lévő illegális adalékanyagok jelenléte, így gyorsabb és környezetbarátabb módszert nyújtva a hagyományos kémiai vizsgálatokkal szemben.

ⅱ. Gyakorlati alkalmazások: Hogyan alkalmazkodnak a prizmák a különféle ipari igényekhez

A különböző gépi látású feladatoknak jelentősen eltérő igényeik vannak a prizmákkal szemben. A megfelelő prizmatípus kiválasztása döntő fontosságú a rendszer teljesítményének maximalizálásához. Az alábbiakban négy tipikus alkalmazási példát mutatunk be:

1. Szalagos rendezés: Derékszögű + Tetőprizmák megoldják a „Nem látom, nem látom tisztán” problémát

Egy vízüveg-osztályozó vonalon a címkék helyes felhelyezésének és a kupakok szoros lezárásának ellenőrzése rögzített pozíciójú kamerás vizsgálatot igényel. Azonban a szállítószalag melletti hely korlátozott. Egy derékszögű prizma először 90°-kal eltéríti a fényutat, lehetővé téve egy oldalfalra szerelt kamera számára, hogy „lássa” az üveg testét. Ha egy dőlt üveg miatt a címke képe megfordul, egy tetőprizma kijavítja ezt, biztosítva, hogy az algoritmus pontosan olvassa le a címke helyzetét és a kupak állapotát, növelve az osztályozás sikerességét 95%-ról 99,8%-ra.

2. Alkatrész 3D modellezés: Penta + Kocka prizmák "Szikla-látást" hoznak létre

Az új energiájú járművek akkumulátorelemeinek vizsgálata során a vastagság, síkság és élprofil mérése olyan 3D-információt igényel, amely egyetlen nézetből nem áll rendelkezésre. Ebben az esetben egy ötszögletes prizma stabilizálja a fényutat, megakadályozva a nyaláb eltérését, miközben egy kocka alakú fénycsatosztó szétválasztja a nyalábot, és felső és alsó kamerákra irányítja. A nyalábok közötti fáziskülönbség kiszámításával gyorsan létrejön az elektródák 3D-s modellje, ahol a vastagságmérés hibája ≤0,005 mm, így megelőzve az egyenetlen elektródvastagságból adódó potenciális akkumulátor-biztonsági kockázatokat.

3. Nagysebességű felületellenőrzés: A galambprizma „elillanó” hibákat észlel

A lemezgyártó vonalakon a lemezek 3 méter per másodperc sebességgel haladnak, és a felületi karcolások vagy horpadások csak rövid ideig láthatók. Egyetlen kamera nem képes lefedni a teljes szélességet. Egy galambprizma a képszög beállításával 120°-ra bővíti a kamera látószögét. Magas sebességű kamerával párosítva egyszerre rögzíti a lemez elülső oldalát és mindkét szélét, másodpercenként több mint 1000 hibapontot észlelve, így 40%-kal csökkenti a költségeket a hagyományos többkamerás rendszerekhez képest.

4. Lézeres pozícionálás: sarokprizma biztosítja a „pontos visszaverődést”

Az ipari robotok hegesztésénél a pontos varratpozícionálás alapvető fontosságú, amely lézeres rendszereken alapul. A műhely rezgései és pora eltéríthetik a lézersugarat. A robot végfogójára szerelt sarokprizma a lézersugarat közvetlenül visszaveri az adóegységbe. A visszavert fény eltérésének kiszámításával a robot helyzete valós időben korrigálódik, így a hegesztési pontosság 0,1 mm-en belül marad, jelentősen csökkentve a hibák előfordulását.

ⅲ. Prizma anyagának kiválasztása: nemcsak a „jó fényáteresztés” számít, hanem a „robosztság” is

Az ipari környezetek összetettek és változók; olyan tényezők, mint magas hőmérséklet, páratartalom, rezgés és kémiai korrózió befolyásolhatják a prizmák teljesítményét és élettartamát. Ezért a prizma kiválasztásánál nemcsak az optikai teljesítményt, hanem az anyag tartósságát is figyelembe kell venni. Az alábbiakban öt gyakori anyag és azok alkalmazási területei olvashatók:

|

Anyag típusa |

Alapvető Előnnyel |

Alkalmazási helyszínek |

Figyelmeztetések |

|

N-BK7 üveg |

Magas áteresztés a látható és közeli infravörös tartományban (≥92%), alacsony költség |

Szabványos ipari környezetek, pl. elektronikai alkatrészek külső vizsgálata, méretek mérése |

Nem hőálló (>100°C-on deformálódik), UV-alkalmazásokhoz nem alkalmas |

|

UV-fúziós kvarc |

Átereszti az UV-fényt (200–400 nm), alacsony hőtágulási együttható |

UV-vizsgálat (pl. nyomtatott áramkörök UV-s keményítésének ellenőrzése), precíziós mérések |

Költség kb. 3-szorosa az N-BK7-nek, a felület könnyen megkarcolódik |

|

Kalcium-fluorid (CaF₂) |

Alacsony diszperzió, magas áteresztés UV-től IR-ig |

Többtartományú képalkotás (pl. élelmiszer-összetétel elemzése), IR vizsgálat |

Törékeny, alacsony ütésállóság, kerülje a rezgő környezeteket |

|

Szafír e |

Magas hőmérséklet-állóság (olvadáspont 2050 °C), karcolásálló, kémiai stabilitás |

Kemény körülmények között használható, pl. acélművi alkatrészek vizsgálata, motorvizsgálat |

Enyhén alacsonyabb áteresztés, mint az N-BK7 esetén, magasabb költség |

|

Germanium (Ge) / Cink-szelénid (ZnSe) |

Magas IR-áteresztés (≥70% a 8–14 μm-es sávban) |

Termális képalkotás (pl. berendezések hőmérséklet-figyelése), IR hibadetektálás |

Hajlamos a nedvességgel történő oxidációra, bevonatvédelmet igényel |

Például: acélgyártó műhelyben olvadt acél hőmérsékletének mérésekor a környezeti hőmérséklet meghaladja az 500 °C-ot. A szabványos N-BK7 üveg prizmák megolvnának, míg egy zafír prizma ellenáll a hőnek. Infravörös kamerával kombinálva valós idejű hőmérséklet-változások figyelhetők. Félvezető iparban alkalmazott UV litográfiai ellenőrzéshez az UV-fúziós kvarc az elsődleges választás, amely biztosítja az UV-sugárzás hatékony átvezetését, így pontos mintaellenőrzést tesz lehetővé.

ⅳ. Prizmaválasztás és -tervezés: 3 fő elv a buktatók elkerülésére

A megfelelő prizma kiválasztása növeli a gépi látórendszer pontosságát és stabilitását; a rossz választás jelentős ellenőrzési hibákhoz és gyakori meghibásodásokhoz vezethet. Íme három alapvető kiválasztási elv:

1. A típus meghatározása a „feladatigények” alapján, ne vakon „prémium” megoldások után menjen

• Egyszerűen szűk helyeken történő fényeltérítéshez elegendő egy derékszögű prizma; nincs szükség drága penta prizmára.

• Szinkron többirányú ellenőrzéshez előnyben részesítsen kocka fénycsatosztót több kamera + szabványos prizma helyett.

• Képelforgatáshoz/korrekcióhoz válasszon Dove vagy tető prizmát az igényelt forgatási szögtől függően, elkerülve a funkcionális fölöslegességet.

2. Válassza ki az anyagot a „Környezeti feltételek” alapján, figyelembe véve a teljesítmény és költség közötti egyensúlyt

• Szabványos szobahőmérséklet, nem korróziós környezet: N-BK7 üveget válasszon a legjobb ár-érték arányért.

• Magas hőmérsékletű, nehéz körülmények között: zafírt vagy UV olvasztott szilikont válasszon a tartósság érdekében.

• IR vagy UV alkalmazások esetén: válassza a megfelelő IR-anyagokat (Ge, ZnSe) vagy UV-anyagokat (UV olvasztott szilikon); kerülje a szabványos üveget.

3. A „Részletes kézművesség” hangsúlyozása a teljesítmény javítása érdekében

• A prizma bevonat kritikus fontosságú: nagy visszaverődésű helyzetekben (pl. fémvizsgálat) válasszon antireflektív bevonatú prizmákat a visszaverődés csökkentésére és a képességesség javítására.

• A gyártási pontosságnak meg kell felelnie a szabványoknak: a prizma szögének hibáját ±30 ívmásodpercen belül kell tartani (1 ívmásodperc = 1/3600 fok); ellenkező esetben fényút-elhajlás lép fel, ami befolyásolja a vizsgálat pontosságát.

• Rendszerkompatibilitás: A prizma mérete és rögzítése illeszkednie kell a kamerához és az objektívhez, hogy elkerülje a szerelési hibákból adódó nem megfelelő igazítást.

Következtetés: Kicsi, de hatékony – a gépi látás „pontosságának sarokköve”

A gépi látás rendszereiben a prizmák talán nem olyan feltűnőek, mint a kamerák vagy algoritmusok, mégis csendben végzik a „fényút-irányítás” alapvető feladatát – megoldva a korlátozott hely, a képrendellenességek és a több szögből történő vizsgálat kihívásait, elősegítve, hogy az ipari ellenőrzés ne csak „lásson”, hanem „pontosan és gyorsan lásson”.

Akár az autógyártásban, akár az elektronikai termelésben, az élelmiszer-vizsgálatban vagy az új energiaterületen, a megfelelő prizmatípus és -anyag kiválasztása kulcsfontosságú a gépi látási rendszerek teljesítményének javításához. Ahogy a gépi látás egyre nagyobb pontosság és összetettebb alkalmazások felé halad, a prizmák szerepe még hangsúlyosabbá válik.