Felületi karcolások észlelésére szolgáló világítási séma gépi látás alapúan

Az ipari gyártás során gyakran előfordulnak felületi hibák, mint például repedések és karcolások a termékeken. A gépi látás ipara jelentős áttöréseket ért el a felületvizsgálat terén az előző évekhez képest, és a karcolások, foltok és egyéb hibák észlelése a termékfelületeken már nem jelent nehéz kihívást.

Széles körben alkalmazzák felületvizsgálatra különböző iparágakban, mint például fém, üveg, mobiltelefon-kijelzők és folyadékkristályos panelek esetében.

Az ilyen hibák gyakran szabálytalan alakúak, kis mélységkontrasztúak, és a termékfelület természetes textúrája vagy mintázata könnyen zavarhatja az észlelésüket. Ezért a felületi karcolásfelismerés szempontjából rendkívül magas követelményeket támaszt a megfelelő megvilágítás, a kamera felbontása, a vizsgált alkatrész és az ipari kamera relatív pozíciója, valamint összetett gépi látásalgoritmusok használata.

A gépi látású karcolásfelismerés alapvető elemzési folyamata két lépésre oszlik: Először meg kell határozni, hogy a termékfelületen van-e karcolás. Másodszor, a képen azonosított karcolás megerősítése után a karcolást ki kell emelni.

ⅰ . A felületi karcolásokat általában három fő kategóriába sorolhatók:

1. típusú karcolások: Viszonylag könnyen felismerhetők szemmel, jól meghatározott szürkeárnyalat-változással rendelkeznek a környezetéhez képest. Kisebb küszöbérték választható a hibás rész közvetlen azonosításához.

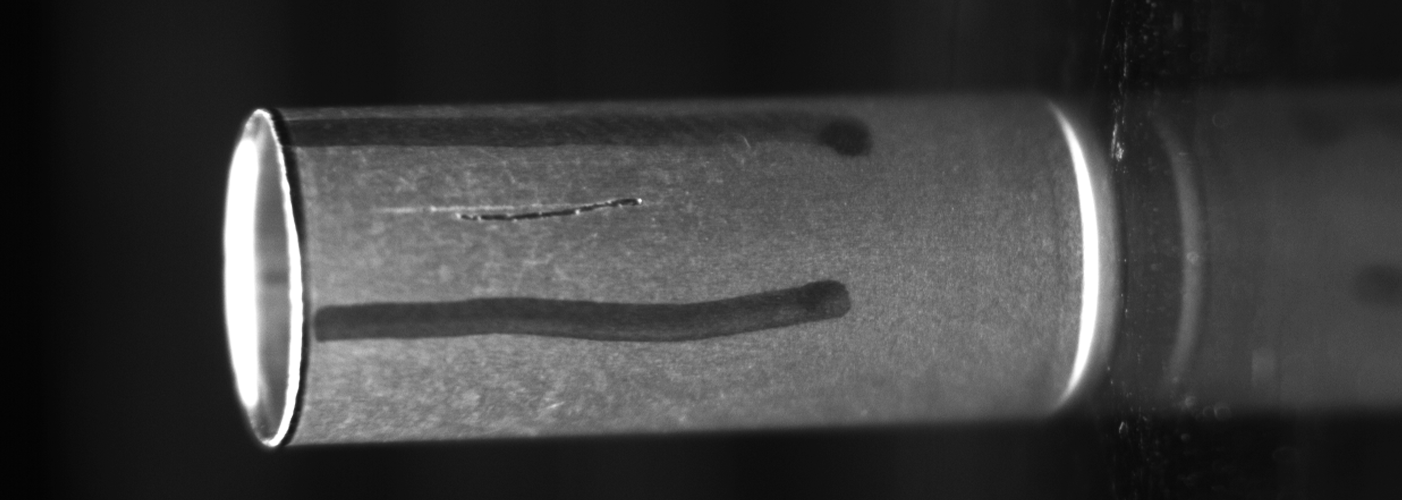

2. típusú karcolások: Egyeseknél a szürkeártony-változások kevésbé nyilvánvalók. A teljes kép viszonylag egyenletes szürkeártony-értékekkel rendelkezik, a karcolt terület kicsi (csak néhány pixel), és szürkeártonya csak kismértékben alacsonyabb a körülvevő képnél, ezért nagyon nehezen különböztethető meg.

Az eredeti képet középérték-szűréssel lehet feldolgozni, hogy egy simább képet kapjunk. Vonja ki ezt az eredeti képből. Ha a különbség abszolút értéke nagyobb, mint egy küszöbérték, akkor jelölje meg célnak. Jelölje meg az összes célt, számítsa ki területüket, távolítsa el a túl kicsi területű célokat, majd a megmaradtakat karcolásként azonosítsa.

3. típusú karcolások: A részek között jelentős szürkeártony-különbségek vannak, és az alakzat általában hosszú és keskeny. Ha rögzített küszöbértékkel végzett szegmentálást alkalmaznak a képre, akkor a megjelölt hibás rész kisebb lesz, mint a tényleges rész.

Mivel az ilyen képeken lévő karcolások hosszúak és vékonyak, a kizárólag szürkeárnyalatos észlelés nem képes rögzíteni a hibák kiterjedt részeit. Ezekhez a képekhez a jellemzőik alapján két küszöbérték és a hiba alakjellemzőinek kombinációját választják.

Az ipari ellenőrzés során alkalmazott képek sokfélesége miatt minden képtípus esetében a feldolgozás során különféle módszereket kell elemezni és komplex módon figyelembe venni, hogy elérjük a kívánt eredményt.

Általában a karcolás rész szürkeértéke sötétebb, mint a körülvevő normál terület, azaz a karcolás szürkeértéke kisebb. Emellett a legtöbb esetben sima felületeken helyezkednek el, így az egész képen a szürkeárnyalat-változás rendkívül egyenletes, és hiányoznak a textúrajellemzők.

Ezért a karcolásérzékelés általában statisztikai vagy küszöbérték-szegmentációs módszerek alapján történő szürkeárnyalat-jellemzőket használ a karcolt részek megjelölésére.

Ezen felül a felületi karcolási hibák érzékelése rendkívül magas követelményeket támaszt a megfelelő megvilágítással szemben.

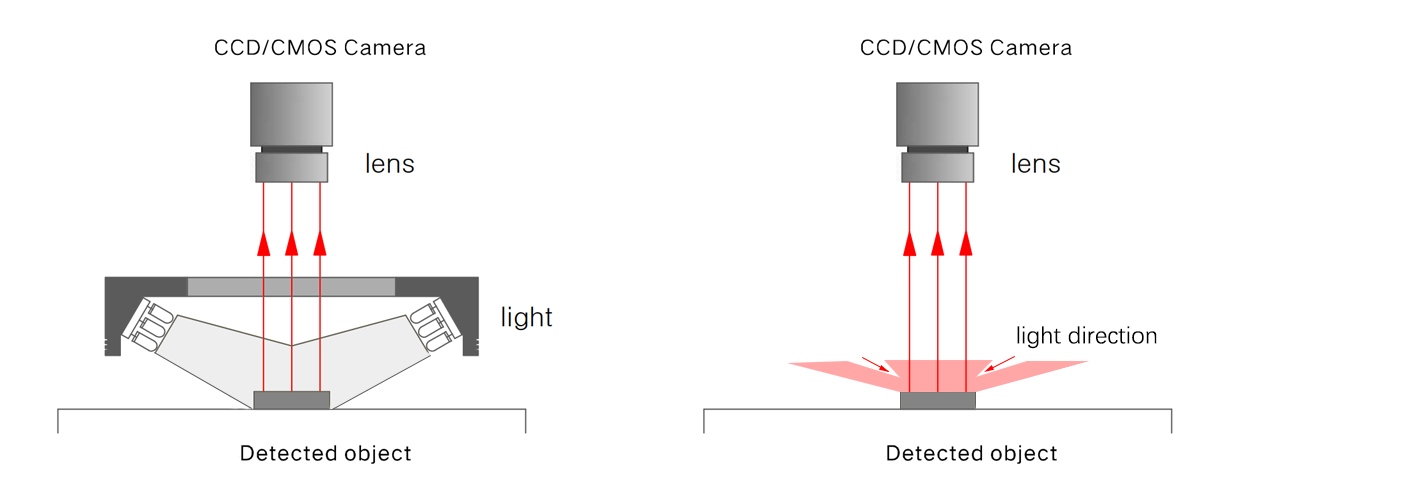

ⅱ. A gépi látás ellenőrzésének gyakori megvilágítási módszerei az alábbi négyet tartalmazzák:

Koaxiális fény, alacsony szögű fény, hátsó megvilágítás és magas szögű fény. Ez a négy megvilágítási módszer hatékonyan alkalmazható nehéz karcolások észlelésére, de olyan termékek esetében, amelyeknél a felületi követelmények magasak, például lágy karcolások esetén, a hatás kevésbé nyilvánvaló.

A nagy adatelemzés azt mutatja, hogy termékfelületi karcolások esetén két fő megoldást javasolnak: alacsony szögű és magas szögű megvilágítás.

(I) Alacsony szögű módszer

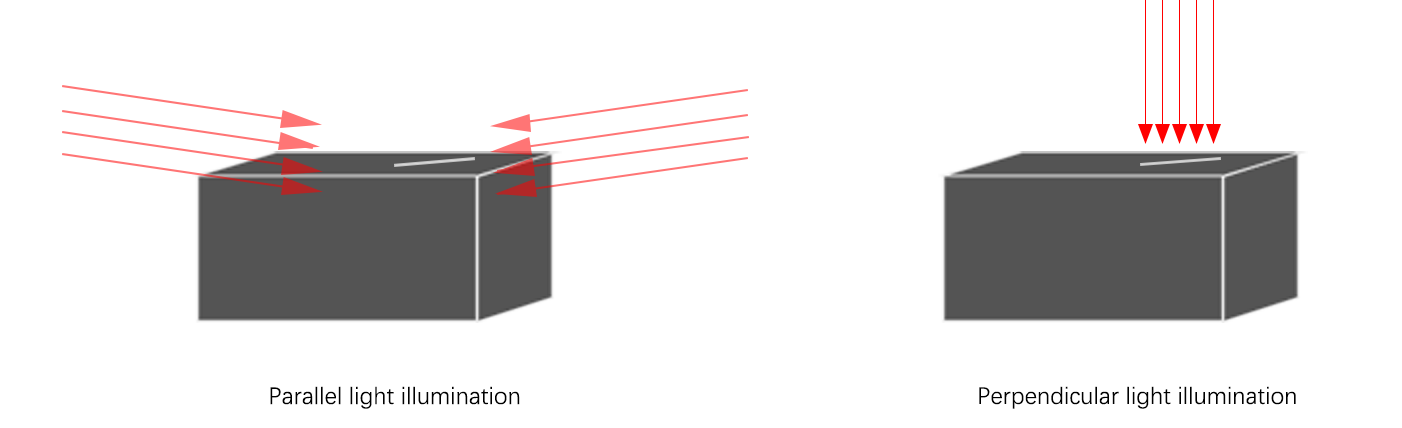

Amikor két tárgy érintkezik és dörzsölődik, könnyen felületi karcolások keletkeznek, azaz a karcolások irányítottak.

Azt fontolóra véve, hogy milyen hatással van az alacsony szögű megvilágítás, ha párhuzamos fénnyel világítunk meg (párhuzamosan a karcolással), akkor a karcolást a fény elmosódottá teszi, így a képen a hatás kevésbé nyilvánvaló.

Ha viszont egy merőleges fényforrás megvilágítást alkalmazunk (merőlegesen a karcolásra), akkor a karcolást a fény kiemeli, így a képen a hatás nagyon nyilvánvalóvá válik.

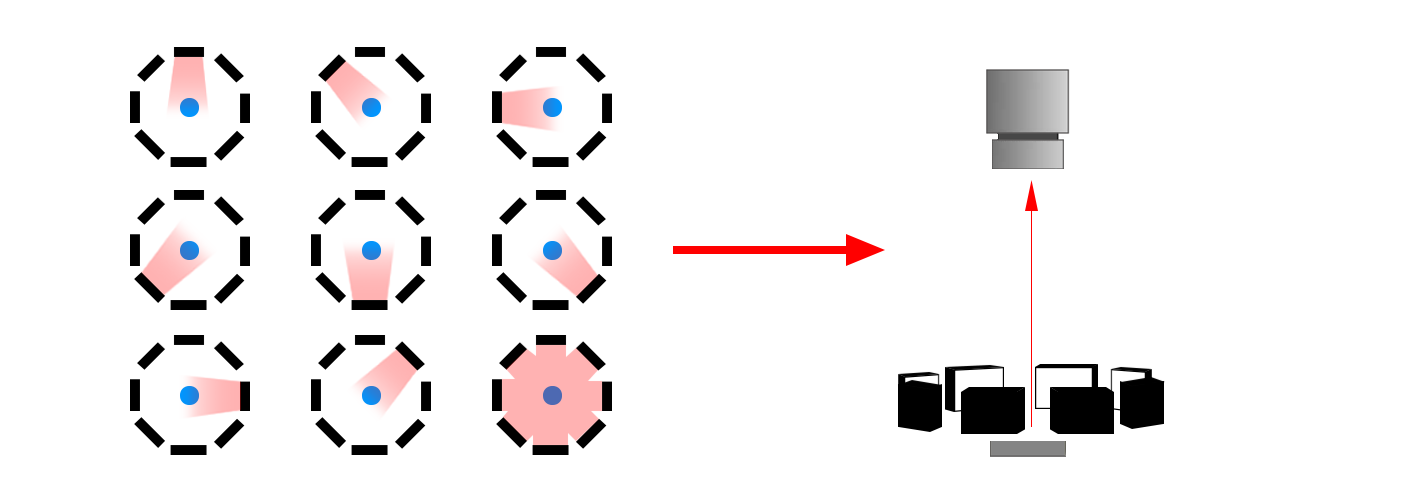

Az előző elemzés alapján nyolc rúdalakú fényforrást használunk a munkadarab megvilágítására időosztásos módon, létrehozva az alábbi megvilágítási tervet.

A gyűrű alakú fényforrás nyolc vezérlőcsatornára van felosztva, időosztásos megvilágítást alkalmazva, és a képeket nyolcszor egymás után készítik el. Végül a szoftver egy algoritmus segítségével minden hibát egymásra helyez, így véglegesen felismerhetővé válik a munkadarab felületén lévő karcolat jelenléte magas szintű pontossággal.

Ez a képalkotási megoldás nagy pontosságú termékekhez alkalmas, amelyek felületi ellenőrzési igénye magas, de nem ajánlott azon termékekhez, amelyeknél a hatékonysági követelmények szigorúak.

(II) Nagy szög módszer

Tapasztalat szerint a koaxiális fény alatt lévő puha karcolatok esetén minél nagyobb a fényforrás munkatávolsága, annál szembetűnőbb az eredmény.

Ugyanakkor ugyanazon fényforrás esetén a nagyobb munkatávolság kisebb fénykibocsátó felületet és csökkent fényforrás-erősséget jelent. Lehetetlen egyszerre elérni a hatást és a gyakorlati alkalmazhatóságot.

Általában ,a dolgozó a üzemben fluoreszcens lámpával világítanak, amikor szemrevételezéssel ellenőrzik a termékfelület információit. A fluoreszcens lámpa fénye tükörfényesen verődik vissza a szemükbe.

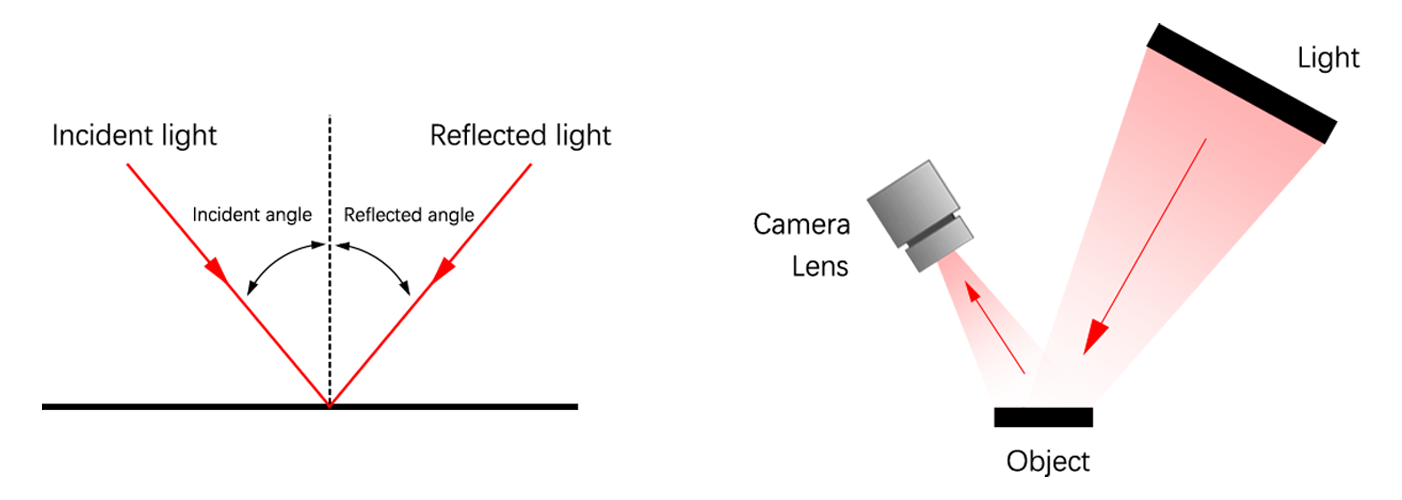

Tükörfényesen visszaverődő munkadarabok esetén a fényvisszaverődés törvénye alapján olyan megvilágítási módszert alkalmaznak, amely tükörfényes visszaverődési effektust eredményez.

Figyelmes személyek észrevehetik, hogy a szabad szemmel végzett vizsgálati módszer gyakran a fluoreszcens lámpa képének a termékre vetítését, majd a termék lengtetését jelenti a lámpa árnyékának a terméken belüli mozgatásához.

Ily módon a fénypont egy helyi területet világít meg a terméken, visszatükrözve a felület információit, lehetővé téve, hogy a személy könnyen megállapítsa, hogy a termék hibás-e, és még a halvány hibák is könnyen észrevehetők legyenek.

A fentiek a gépi látás alapú felületi karcolásokhoz javasolt világítási megoldások. Remélhetőleg hasznosak lesznek a projektjéhez.