Gépi látás alkalmazása forrasztási hibák ellenőrzésében

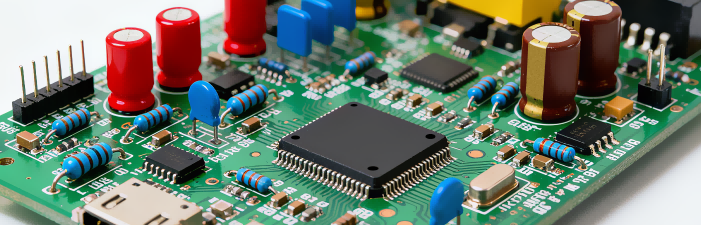

Az elektronikai gyártás dinamikus világában a forrasztott kötések minősége nem csupán részletkérdés – meghatározó tényezője a termék megbízhatóságának és hosszú távú teljesítményének. A forrasztott kötések a nyomtatott áramkörök (PCB-k) láthatatlan alapját képezik, biztosítva az alapvető elektromos és mechanikai kapcsolatokat az ellenállások, kondenzátorok és mikrochipekhez hasonló alkatrészek között. Egyetlen hibás forrasztás – legyen az hidegforrasztás, amely nem vezeti megfelelően az áramot, egy üreg, amely gyengíti a szerkezeti integritást, vagy egy hidalkotás, amely rövidzárt okozhat – is katasztrofális következményekhez vezethet.

Ahogy az elektronikai alkatrészek egyre kisebbekké válnak – jelenleg akár 01005 méretűek (0,4 mm x 0,2 mm) – és a nyomtatott áramkörök (PCB-k) egyre sűrűbbé, több ezer forrasztási pontot tartalmazva apró területeken, a hagyományos ellenőrzési módszerek egyre kevésbé bizonyulnak hatékonynak. Az operátorok gyorsan elfáradnak, amikor óránként több száz vagy több ezer forrasztási pontot kell ellenőrizniük, ami következetlen ítéletekhez vezet: egy enyhén szabálytalan forrasztási rizst egyik operátor elfogadhatja, míg egy másik elutasíthatja. Ez a szubjektivitás nemcsak azt kockáztatja, hogy hibás termékek kerülnek a fogyasztókhoz, hanem felesleges erőforrásokat is igényel az olyan forrasztások újrafeldolgozására, amelyek valójában nem szorulnának rá.

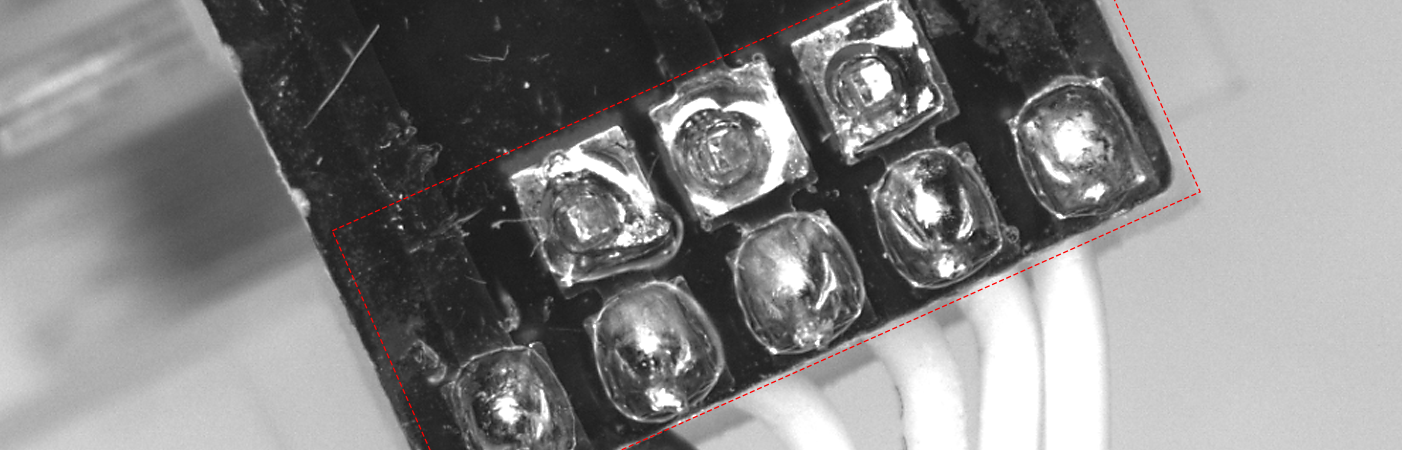

A forrasztási pontok ellenőrzésére szolgáló gépi látórendszer egy gondosan megtervezett hardver és szoftver szinergiája, ahol az egyes komponensek összehangoltan működnek, hogy másolják és túlszárnyalják az emberi látás képességeit. A hardver oldalon a rendszer alapvető elemei egyaránt magas felbontású kamerák, speciális megvilágítási rendszerek, precíziós objektívek és egy hatékony processzor. A megvilágítás talán az egyik legkevésbé értékelt, mégis kritikus fontosságú hardverkomponens: ellentétben az általános gyári világítással, amely csillogást okozhat a fényes forrasztási felületeken, vagy árnyékokat vet, elrejtve a részleteket, a gépi látórendszerek testreszabott megoldásokat alkalmaznak. A koaxiális megvilágítás például a kamera objektívjével megegyező tengely mentén bocsátja ki a fényt, csökkentve ezzel a forrasztáson keletkező visszaverődéseket, és megkönnyítve a hibahelyek (pl. üregképződések) felderítését. A gyűrűs fényforrások körkörös kialakításuknak köszönhetően egyenletes megvilágítást biztosítanak az egész nyomtatott áramkörre (PCB), így akár a tábla szélén lévő forrasztási pontok esetében is folyamatos, konzisztens képminőséget eredményeznek.

A kamerákat azonban az ellenőrzések pontossági igényei alapján választják ki. A szabványos PCB-alkatrészekhez egy 25 megapixel (MP) kamera elegendő, de az orvosi eszközökben vagy a légi és űrelektronika mikro-hegyelőegységeihez 1020 MP-es kamerákra van szükség, amelyek nagy nagyszabású lencsékkel párosulnak (legfel

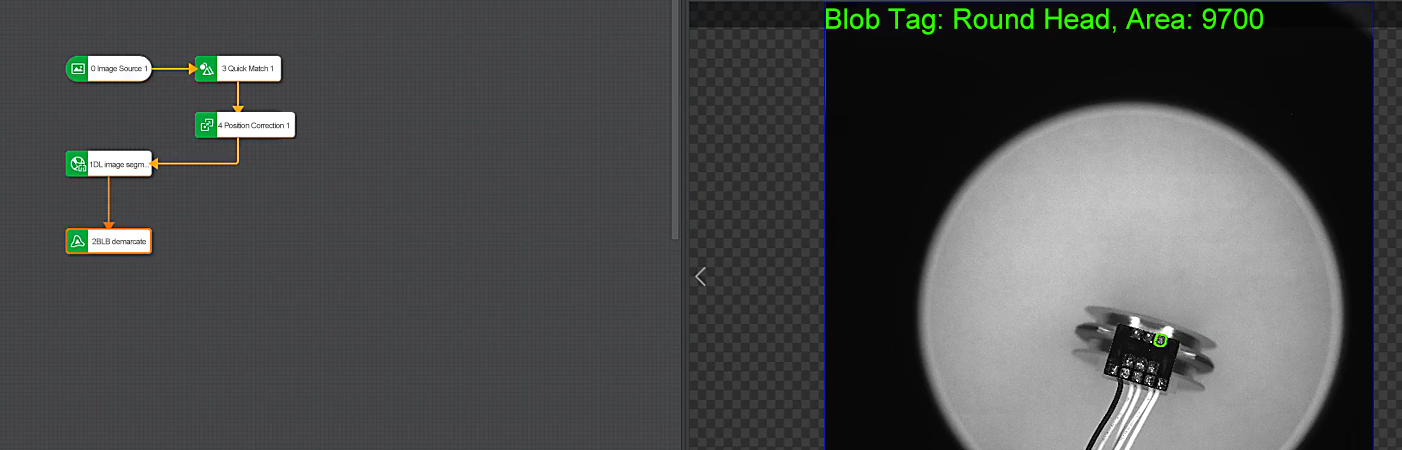

A szoftver a gépi látás rendszerének "agyja", és képességei drámaian fejlődtek a gépi tanulás (ML) és a mély tanulás (DL) növekedésével. A hagyományos képfeldolgozási technikák, mint például a szélekérzékelés (a forrasztószál határának azonosítása) és a küszöbérték (a forrasztószál elválasztása a PCB-padoktól) továbbra is szerepet játszanak a jellemzők kivonásában. Például egy CNN meg tudja különböztetni egy normál forrasztófilét és egy 5 mikrometernyi ürességű filét, amit még a képzett műszeres is kihagyhat, ha elemzi a szín, textúra és forma finom változásait. Az elemzés után a rendszer előre meghatározott minőségi előírások alapján minden egyes ízületet átmentő vagy nem teljesítő kategóriába sorolja, és részletes jelentést készít, amely a mérnökök számára a hibák helyét és típusát jelzi.

A gépi látás előnyei a hagyományos módszerekkel szemben jelentősek és mérhetők. Először is, pontosság és pontosság páratlanok: a gépi látórendszerek akár 1 mikrométeres hibákat is képesek észlelni, ami messze meghaladja az emberi látás 20–30 mikrométeres korlátját (még nagyítással is). Másodszor, konzisztencia kiküszöböli az emberi változékonyságot: a rendszer minden egyes alkalommal ugyanazt a minőségi kritériumot alkalmazza minden forrasztott kapcsolatra, így biztosítva, hogy az éjszakai műszakban vizsgált kapcsolat ugyanolyan szinten legyen, mint a nappali műszakban ellenőrzött. Harmadszor, sebesség növeli a termelési hatékonyságot: egy tipikus gépi látórendszer kevesebb, mint 10 másodperc alatt képes 10 000 forrasztott kapcsolatot ellenőrizni egyetlen nyomtatott áramkörön – egy olyan feladatot, amely egy emberi operátornak 5–10 percig tartana. Végül, adatvezérelt elemzések lehetővé teszi a folyamatos fejlődést: a rendszer naplózza az összes ellenőrzési eredményt, lehetővé téve a gyártók számára, hogy időben nyomon kövessék a hibák tendenciáit.

A gépi látás sokoldalúsága miatt elengedhetetlenné vált több iparágban is. Az autóipari szektor , ahol a NYÁK-ok olyan kritikus rendszereket táplálnak, mint az Motorvezérlő egységek (ECUs) és a Fejlett Rendszersegéd Rendszerek (ADAS), a gépi látás biztosítja a biztonságot. Egy hibás kötés egy ADAS-radar modulban azt okozhatja, hogy a rendszer tévesen érzékeli a akadályokat, balesetekhez vezethet.

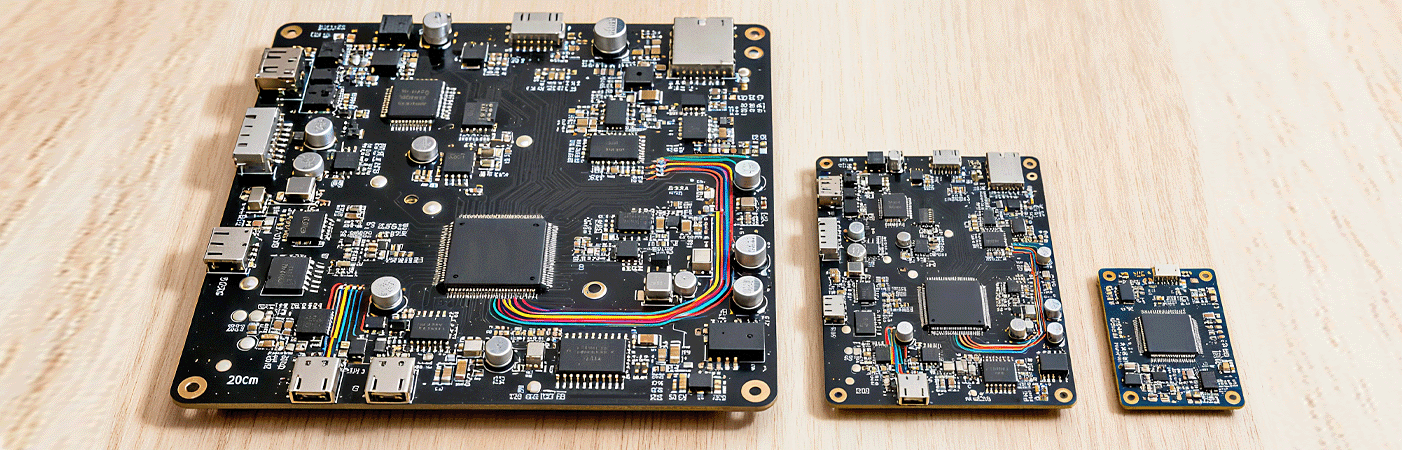

Jelenlegi eredményeit figyelembe véve is a gépi látás továbbra is számos kihívással néz szembe. Egy fő probléma a bonyolult NYÁK-tervezések : ahogy az alkatrészek kisebbekké válnak, és a NYÁK-ok egyre sűrűbben vannak beépítve, az egymásra helyezett alkatrészek vagy árnyékolt területek eltakarhatják a forrasztásokat, így nehézzé téve a kamerák számára tiszta képek rögzítését. Ennek megoldására a gyártók többkamerás rendszereket fejlesztenek, amelyek 2–4 irányból készítenek felvételeket, így garantálva, hogy egyetlen kötés se maradjon ki. Egy másik kihívás a tanító adatok : Az ML/DL algoritmusoknak nagy mennyiségű, magas minőségű adatra van szükségük a hatékony működéshez, az ilyen adatkészletek létrehozása azonban időigényes – 10 000 hibás kép címkézése hetekig is eltarthat. A kutatók mostantól szintetikus adatgenerálást alkalmaznak, amelyben számítógépes modellek valósághű képeket hoznak létre forrasztási pontokról (ritka hibákkal együtt), csökkentve ezzel a valósvilágbeli adatoktól való függőséget.

A jövőben több tendencia is alakítani fogja a gépi látás fejlődését a forrasztási pontok ellenőrzésének területén. Mesterséges intelligencia és robotika integrációja lehetővé teszi a valós idejű javítást: ha a gépi látás rendszere hiányzó forrasztási pontot észlel, egy robotkar azonnal további forrasztót visz fel, kiküszöbölve ezzel a manuális beavatkozást, és csökkentve a termelés leállását 20–30%-kal. 3D gépi látás egyre elterjedtebbé válik: ellentétben a 2D rendszerekkel, amelyek csak a felületi részleteket rögzítik, a 3D rendszerek strukturált fényvetítést használnak a forrasztási pontok 3D-s modelljének létrehozásához, így egyszerűbbé válik a forrasztóanyag-mennyiség mérése és olyan hibák észlelése, mint a kevés forrasztó. IoT integráció lehetővé teszi a távoli figyelést: a gyártók nyomon követhetik az ellenőrzési adatokat valós időben bárhonnan, felhőalapú platformokat használva hibák (például egy kamerának a fókuszvesztése) észlelésére és riasztások küldésére a karbantartó csapatoknak, mielőtt a termelés leállna.

Összefoglalva, a gépi látás forradalmasította a forrasztott kapcsolatok ellenőrzését, kijavítva a hagyományos módszerek korlátait, és eleget téve a modern elektronikai gyártás igényeinek. Pontosságával, konzisztenciájával, sebességével és adatelemzési képességével minőségellenőrzés alapvető eleme lett számos iparágban. Ahogy az elektronikai eszközök egyre kisebbek és összetettebbek lesznek, a gépi látás még fontosabbá válik – elősegíti az innovációt, javítja a termékek megbízhatóságát, és segíti a gyártókat abban, hogy versenyképesek maradjanak a globális piacon.