Egy vonaszkennerek működési elve

A vonaszkamerák alapvető működési elve a következő: egy vagy több lineáris képérzékelő alkalmazása, valamint a lefényképezett tárgy (vagy magának a kamerának) egyenletes mozgatása révén a képadatok soronként történő rögzítése, majd azok összeillesztése egy teljes 2D-s képpé.

A főbb működési lépések a következők:

Lineáris fényérzékelés: Az alapvető komponens egy lineáris képérzékelő (például CCD vagy CMOS), amely csak egydimenziós képpont-információt tud rögzíteni a „vonal” irányában (vízszintesen), ellentétben a területi szkennelésű kamerák kétdimenziós információgyűjtésével.

Egyenletes mozgás koordinálása: Biztosítani kell a kamera és a fényképezett objektum közötti stabil, relatív egyenletes mozgást (például az objektum szállítószalagon mozog, a kamera vezetősínen halad végig). Ez a mozgásirány a kép "sor" iránya (függőleges).

Soronkénti rögzítés és összeillesztés: A szenzor rögzíti a kétdimenziós pixeldatát soronként állandó frekvenciával (sorfrekvencia), és minden adatsor egy új pozíciónak felel meg az objektum mozgása után; a kamera belső rendszere vagy a háttérrendszer egymás után illeszti össze ezeket a folyamatos "sorképeket", végül kialakul egy teljes 2D-s kép.

Ez az elv meghatározza, hogy a vonalszkennelő kamerák alkalmasabbak magas sebességű, hosszú távú vagy nagy felületű tárgyak (például nyomtatott anyagok, fémlemezek, ruházat stb.) vizsgálatára, és külső mozgató mechanizmusoktól függnek a minőségi képalkotás érdekében.

A vonalszkennelő kamerák alkalmazási területei

A vonalszkenneres kamerák mag alapvető felhasználási területei a nagy pontosságú képalkotásra és vizsgálatra szolgálnak nagy sebességű, nagy kiterjedésű és hosszúságú objektumokon, különösen alkalmasak folyamatos dinamikus rögzítést igénylő szcenáriókra. A tipikus területek a következők:

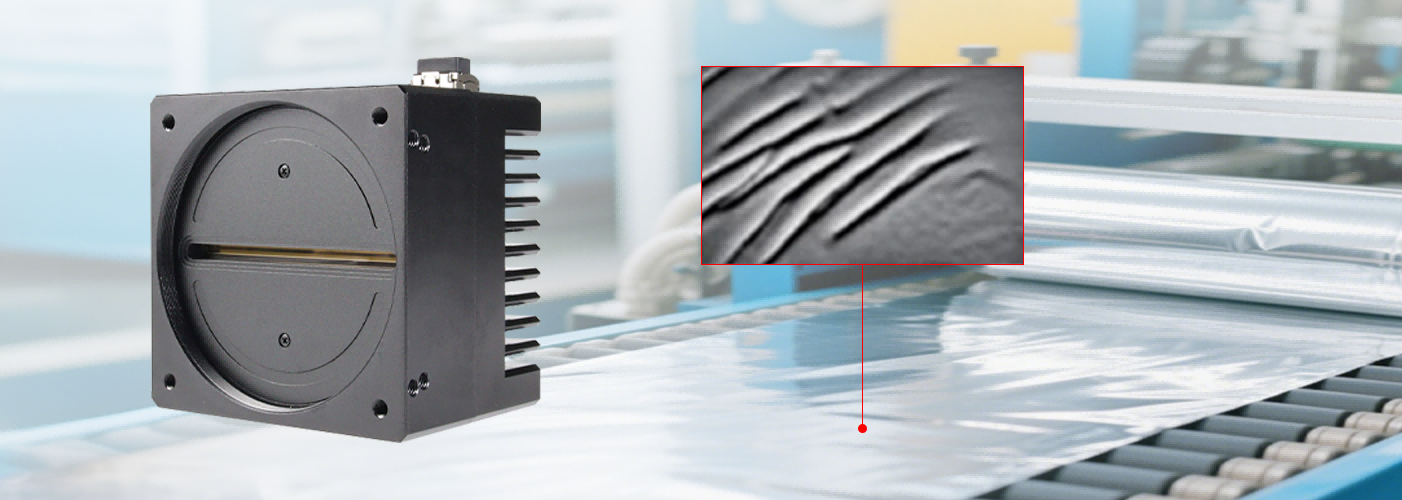

Ipari ellenőrzési terület: Ez a vonalszkenneres kamerák legmagasabb szintű felhasználási területe. Folyamatosan mozgó anyagok ellenőrzésére használják őket gyártósorokon, például fémlemezek/tekercsek (felületi hibák ellenőrzése), üveg/fóliák (síkság és szennyeződés ellenőrzése), nyomtatott termékek (színregisztrációs pontosság és szöveges hibák ellenőrzése), valamint lítium-akkumulátor elektródák (bevonat egyenletességének ellenőrzése).

Logisztikai és csomagolási terület: Használják csomagok térfogatának mérésére és vonalkód/QR-kód azonosításra nagy sebességű szortírozóvonalakon, vagy folyamatosan csomagolt termékek külső sértetlenségének ellenőrzésére (például zacskós ételek és dobozok).

Nyomdai és textilipari terület: Webes nyomtatógépekben és szövetfesték/nyomtatási termelővonalakon színeltéréseket ellenőriznek a nyomtatott mintázatban és a szövet struktúrájának hibáit (például elszakadt szálakat és lyukakat), így biztosítva a termelési minőséget.

Közlekedési és biztonsági terület: Alkalmazzák járművek körvonalának pásztázására autópályadíj-állomásokon (a jármű típusának és méretének meghatározásához) vagy vasúti pályák ellenőrzésére (például repedéseket és kopásokat észlelve a pályafelszínen).

Orvosi és tudományos kutatási terület: Részben alkalmazzák orvosi képalkotásban (például magas felbontású pásztázás patológiai metszeteken), biológiai minták megfigyelésére vagy ipari CT-k lineáris képalkotásában – olyan forgatókönyvekben, ahol nagy pontosság és felbontás szükséges.